自动掏废料设备的制作方法

本技术涉及机械加工,尤其涉及一种自动掏废料设备。

背景技术:

1、冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工),合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品。汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的。

2、在冲压加工中,冲压过程产生的废料,需人工清理。而对于自动化加工的油压机,其废料的清理,需要停线。不仅造成了加工效率的降低,而且费时费力,使得产品的加工周期大大增加,不利于加工的需要。随着社会的不断进步,虽然有采用输送线体来对废料运输,然而,由于废料为金属材质,其很容易卡在输送链带上,极不容易清理,影响了废料的运输效果。针对此,我们提出自动掏废料设备。

技术实现思路

1、本实用新型的目的在于提供自动掏废料设备,以解决上述背景技术中提出的在冲压加工中废料很容易卡在输送链带上极不容易清理、影响了废料的运输效果的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种自动掏废料设备,包括安装座,所述安装座左右端部分别转动连接有主动轴和从动轴,所述主动轴和所述从动轴外侧通过链轮与输送链带连接,所述输送链带内侧面均匀设有若干个弧形条;所述输送链带前后侧均设有挡板,所述挡板固定安装于安装座上;所述主动轴通过传动结构与驱动电机连接,所述主动轴和所述从动轴中部转动连接有支撑板,所述支撑板固定安装于所述挡板上,并设置有第一油腔,所述第一油腔内部活动连接有第一活塞杆,所述第一活塞杆的外端部设有弧形球,所述弧形球与所述输送链带内侧面相对滑动或滚动接触;所述第一活塞杆上活动套接有复位弹簧,所述复位弹簧设于所述第一油腔内;所述支撑板的下侧设置有与所述第一油腔隔开且连通的第二油腔,所述第二油腔内部滑动连接有第二活塞杆,所述第二活塞杆的下端设有用于击打所述输送链带的冲击头。

3、优选的,所述第一油腔设于所述第二油腔上方,且所述第一油腔和所述第二油腔通过连通管连通。

4、优选的,相邻两个所述弧形条的间距大于所述弧形球的外径。

5、优选的,所述冲击头的下端面为向下凸出的弧形面或球形面。

6、优选的,所述驱动电机固定于所述挡板上,且所述驱动电机的输出轴与所述主动轴及所述从动轴中心线均相互平行。

7、优选的,所述安装座下端部设有集料板,所述集料板设于所述输送链带正下方。

8、优选的,所述第二活塞杆沿竖直方向滑动,所述第一活塞杆的滑动方向与所述第二活塞杆的滑动方向垂直。

9、与现有技术相比,本实用新型的有益效果是:该自动掏废料设备,通过在冲压设备的废料出口处设置由电机驱动的输送链带,通过输送链带的运动,可以将废料自动输送至设于安装座端部的收集槽内,无需人工操作,自动化程度高,且在输送过程中,设于输送链带内部的弧形条不断触碰弧形球,在弧形球设于相邻弧形条之间时,弧形球带动第一活塞杆从第一油腔内部伸出,通过连通管的连接作用,能够将第二油腔内部的油液吸入第一油腔内部,此时,第二活塞杆产生向上运动,即缩回第二油腔内部;而在弧形球与弧形条接触时,通过弧形条的限制,弧形球带动第一活塞杆缩回第一油腔内部,并将第一油腔内部的油液挤入第二油腔内部,推动第二活塞杆向外伸出,带动冲击头向下击打输送链带,从而使得残留于输送链带上的废料更容易掉落,保障了输送链带的使用效果,实现了自动冲压废料的自动清理,且节省了人力成本,增加了产能。

技术特征:

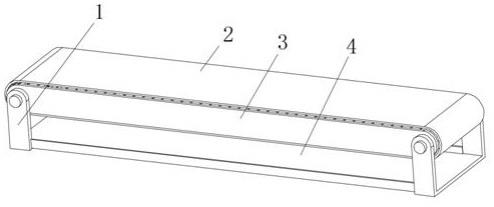

1.一种自动掏废料设备,包括安装座(1),其特征在于,所述安装座(1)左右端部分别转动连接有主动轴(7)和从动轴(8),所述主动轴(7)和所述从动轴(8)外侧通过链轮与输送链带(2)连接,所述输送链带(2)内侧面均匀设有若干个弧形条(17);所述输送链带(2)前后侧均设有挡板(3),所述挡板(3)固定安装于安装座(1)上;所述主动轴(7)通过传动结构(6)与驱动电机(5)连接,所述主动轴(7)和所述从动轴(8)中部转动连接有支撑板(9),所述支撑板(9)固定安装于所述挡板(3)上,并设置有第一油腔(10),所述第一油腔(10)内部活动连接有第一活塞杆(14),所述第一活塞杆(14)的外端部设有弧形球(121),所述弧形球(121)与所述输送链带(2)内侧面相对滑动或滚动接触;所述第一活塞杆(14)上活动套接有复位弹簧(15),所述复位弹簧(15)设于所述第一油腔(10)内;所述支撑板(9)的下侧设置有与所述第一油腔(10)隔开且连通的第二油腔(11),所述第二油腔(11)内部滑动连接有第二活塞杆(13),所述第二活塞杆(13)的下端设有用于击打所述输送链带(2)的冲击头(122)。

2.根据权利要求1所述的自动掏废料设备,其特征在于,所述第一油腔(10)设于所述第二油腔(11)上方,且所述第一油腔(10)和所述第二油腔(11)通过连通管(16)连通。

3.根据权利要求1所述的自动掏废料设备,其特征在于,相邻两个所述弧形条(17)的间距大于所述弧形球(121)的外径。

4.根据权利要求1所述的自动掏废料设备,其特征在于,所述冲击头(122)的下端面为向下凸出的弧形面或球形面。

5.根据权利要求1所述的自动掏废料设备,其特征在于,所述驱动电机(5)固定于所述挡板(3)上,且所述驱动电机(5)的输出轴与所述主动轴(7)及所述从动轴(8)中心线均相互平行。

6.根据权利要求1所述的自动掏废料设备,其特征在于,所述安装座(1)下端部设有集料板(4),所述集料板(4)设于所述输送链带(2)正下方。

7.根据权利要求1所述的自动掏废料设备,其特征在于,所述第二活塞杆(13)沿竖直方向滑动,所述第一活塞杆(14)的滑动方向与所述第二活塞杆(13)的滑动方向垂直。

技术总结

本技术公开了涉及机械加工技术领域的自动掏废料设备,包括安装座,安装座上安装有通过输送链带连接的主动轴和从动轴,输送链带内侧面均匀设有若干个弧形条;输送链带前后侧均设有挡板,主动轴和从动轴中部转动连接有支撑板,支撑板固定安装于挡板上,并设置有第一油腔,第一油腔内部活动连接有第一活塞杆,第一活塞杆的外端部设有弧形球,弧形球与输送链带内侧面相对滑动或滚动接触;第一活塞杆上活动套接有复位弹簧,复位弹簧设于第一油腔内;支撑板的下侧设置有与第一油腔隔开且连通的第二油腔,第二油腔内部滑动连接有第二活塞杆,第二活塞杆的下端设有冲击头。本申请实现了自动冲压废料的自动清理,且节省了人力成本,增加了产能。

技术研发人员:葛仁武

受保护的技术使用者:苏州金利美金属科技有限公司

技术研发日:20221114

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!