一种薄型钢带连续铸造多种辊径结晶辊用轧机设备的制作方法

本技术涉及冶金连铸铸造金属带材,具体为一种薄型钢带连续铸造多种辊径结晶辊用轧机设备。

背景技术:

1、薄型带钢连铸技术是冶金领域中短流程、低成本、低能耗、绿色环保的前沿技术,它是将传统的连铸、轧制及热处理等工艺过程进行了整合,完成短流程薄带钢连铸生产线,大大缩短整个产线的流程,整个工艺节省了大量人力成本以及能源成本,提高了成材率;占地面积小,设备简单集中,前期投资小;具有独特的亚快速凝固特性,微观组织特殊,性能优越;得到的铸带厚度接近最终产品厚度,因此本工艺具有设备投资少、能源消耗低等优点,实现了钢铁行业绿色制造。

2、在薄型钢带连续铸造机组中,钢水经过一对内部通入循环冷却水作相对旋转的结晶辊时,经过结晶辊的挤压钢水形成凝壳状的薄带钢,经过密封保温箱由纠偏夹送辊送入轧机再到卷取机卷取;为了满足市场对带钢厚度和表面质量的需求,因此在薄型钢带连续铸造机组中设置四辊式在线轧机设备,现有薄型钢带连续铸造机组的轧机采用工作辊传动,通过传动电机和分速箱一拖二与工作辊相连接,对上下两根工作辊的辊径匹配要求高,不利于轧辊的管理及维护,同时目前的薄型钢带连续铸造机组轧机工作辊没有串辊功能,对产品的板型和表面质量无法控制。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,而解决上述问题,解决了背景技术提出的问题。

3、(二)技术方案

4、为实现上述目的,本实用新型提供如下技术方案:一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,包括轧机本体;

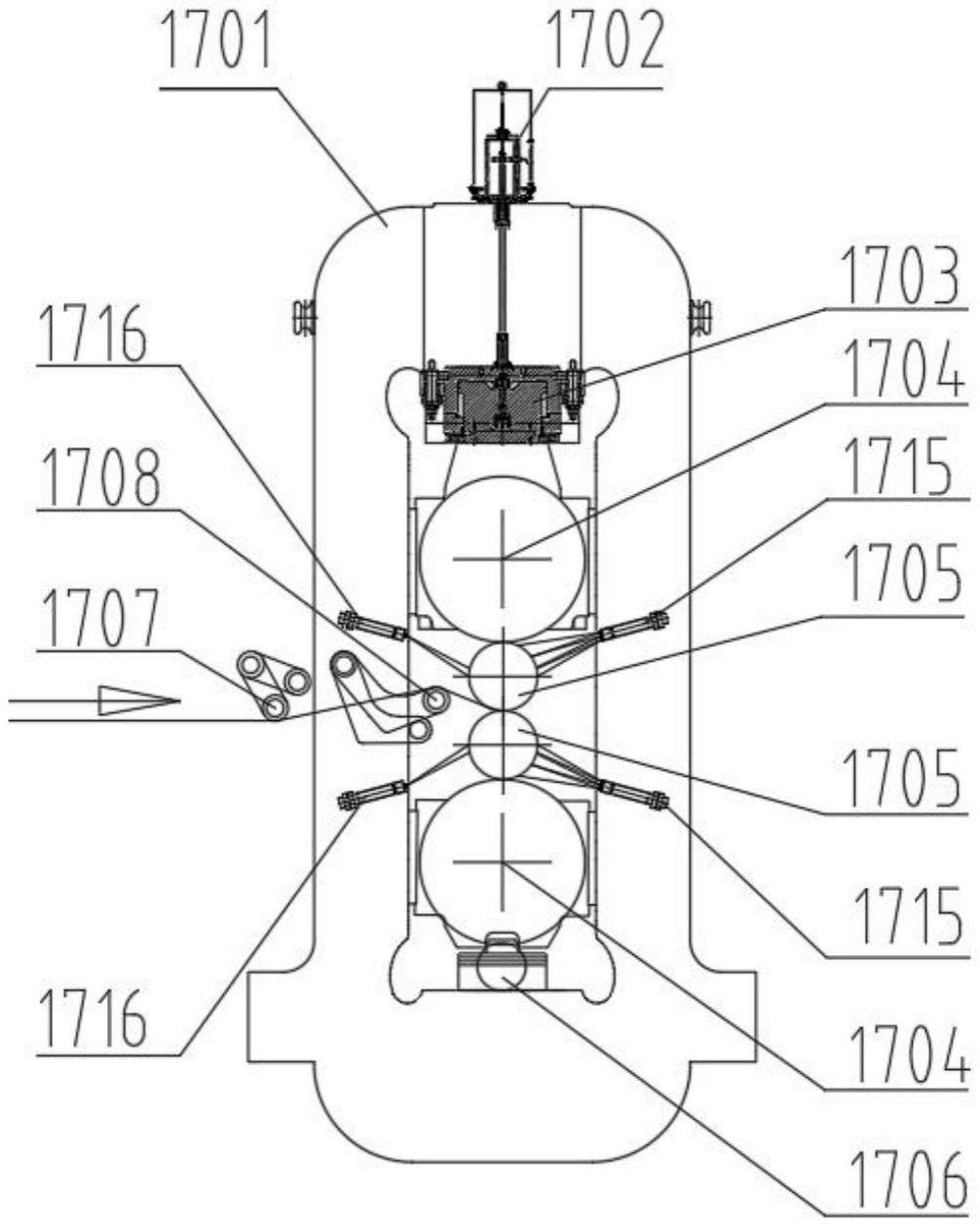

5、所述轧机本体的内部包括有两扇机架牌坊,所述机架牌坊的顶部传动侧和操作侧分别安装有agc压下油缸,且agc压下油缸上设置有内置式位移检测传感器,所述机架牌坊内部安装有上下工作辊与上下支撑辊,所述机架牌坊的底部设置有用于调节轧制线高度的轧制线调整装置;

6、所述机架牌坊的内部设置有入口防颤辊与入口防皱辊;

7、所述机架牌坊内安装有上下工作辊、上下支撑辊四根辊子,上下工作辊分别通过联轴器、减速箱抱闸装置、电机连接,所述电机设置有编码器;

8、所述机架牌坊的内部设置有用于支撑下支撑辊的轴承座,所述机架牌坊上安装有入口喷射装置与出口喷射装置。

9、优选的,所述机架牌坊的操作侧设置有用于在线更换工作辊和支撑辊的换辊车。

10、优选的,所述轧制线调整装置为阶梯板式调整装置,且油缸内设置有位移检测装置。

11、优选的,所述工作辊的传动侧与联轴器的一侧相连接。

12、优选的,所述轧机本体的出口侧设置有测厚仪,且测厚仪的出口侧设置有水雾冷却辊道,所述水雾冷却辊道的出口侧设置有剪前夹送辊,所述剪前夹送辊的出口侧设置有飞剪,且飞剪的出口侧设置有两个出口转向夹送辊,所述出口转向夹送辊的出口侧设置有卷取机,所述轧机本体的入口侧设置有多功能检测仪,且多功能检测仪的入口侧设置有纠偏夹送辊,所述纠偏夹送辊的入口侧设置有水平保温箱,且水平保温箱的内部设置有第二弧形导板,所述水平保温箱的一侧设置有垂直保温箱,且垂直保温箱的内部有带钢,所述垂直保温箱的底端设置有密封挡板,且密封挡板的底端设置有废料箱,所述垂直保温箱的内部设置有第一弧形导板,且垂直保温箱的顶部置有结晶辊辊车,所述结晶辊辊车的内部设置有结晶辊和用于清理结晶辊的刷辊,所述结晶辊辊车上设置有冷却壁,所述两根相对旋转的结晶辊上部形成用于接收钢水的区域熔池,所述辊车的上方设置有钢水整流器,且钢水整流器的下方设置有钢水布流器,所述钢水整流器的上方设置有中间包本体,所述中间包本体设置在中间包车上,且中间包本体带有感应加热装置,且中间包本体的底端设置有三板式滑板与中间包水口,所述中间包本体的一侧设置有溢流包,所述中间包本体的上方设置有钢包滑板,且钢包滑板的上方设置有钢包回转台,所述钢包回转台的内部放置有第一钢包与第二钢包。

13、(三)有益效果

14、与现有技术对比,本实用新型具备以下有益效果:

15、本实用新型中,薄型钢带连续铸造机组的轧机设备运用了串辊技术可以改善带钢表面质量和板型,同时还运用了上、下工作辊各自单独通过减速箱和电机一拖一的传动技术,减少了轧辊成对辊径差要求,便于对工作辊的管理。

技术特征:

1.一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,包括轧机本体(17),其特征在于:

2.根据权利要求1所述的一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,其特征在于:所述机架牌坊(1701)的操作侧设置有用于在线更换工作辊(1705)和支撑辊(1704)的换辊车(1717)。

3.根据权利要求1所述的一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,其特征在于:所述轧制线调整装置(1706)为阶梯板式调整装置,且油缸内设置有位移检测装置。

4.根据权利要求1所述的一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,其特征在于:所述工作辊(1705)的传动侧与联轴器(1713)的一侧相连接。

5.根据权利要求1所述的一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,其特征在于:所述轧机本体(17)的出口侧设置有测厚仪(18),且测厚仪(18)的出口侧设置有水雾冷却辊道(19),所述水雾冷却辊道(19)的出口侧设置有剪前夹送辊(20),所述剪前夹送辊(20)的出口侧设置有飞剪(21),且飞剪(21)的出口侧设置有两个出口转向夹送辊(22),所述出口转向夹送辊(22)的出口侧设置有卷取机(23),所述轧机本体(17)的入口侧设置有多功能检测仪(16),且多功能检测仪(16)的入口侧设置有纠偏夹送辊(15),所述纠偏夹送辊(15)的入口侧设置有水平保温箱(14),且水平保温箱(14)的内部设置有第二弧形导板(12),所述水平保温箱(14)的一侧设置有垂直保温箱(9),且垂直保温箱(9)的内部有带钢(13),所述垂直保温箱(9)的底端设置有密封挡板(10),且密封挡板(10)的底端设置有废料箱(11),所述垂直保温箱(9)的内部设置有第一弧形导板(8),且垂直保温箱(9)的顶部置有结晶辊辊车,所述结晶辊辊车的内部设置有结晶辊(6)和用于清理结晶辊(6)的刷辊(7),所述结晶辊辊车上设置有冷却壁(25),所述两根相对旋转的结晶辊(6)上部形成用于接收钢水的区域熔池(24),所述辊车的上方设置有钢水整流器(5),且钢水整流器(5)的下方设置有钢水布流器(501),所述钢水整流器(5)的上方设置有中间包本体(3),所述中间包本体(3)设置在中间包车上,且中间包本体(3)带有感应加热装置,且中间包本体(3)的底端设置有三板式滑板(301)与中间包水口(302),所述中间包本体(3)的一侧设置有溢流包(4),所述中间包本体(3)的上方设置有钢包滑板(2),且钢包滑板(2)的上方设置有钢包回转台(1),所述钢包回转台(1)的内部放置有第一钢包(101)与第二钢包(102)。

技术总结

本技术涉及冶金连铸铸造金属带材技术领域,且公开了一种薄型钢带连续铸造多种辊径结晶辊用轧机设备,包括轧机本体;所述轧机本体的内部包括有两扇机架牌坊,所述机架牌坊的顶部传动侧和操作侧分别安装有AGC压下油缸,且AGC压下油缸上设置有内置式位移检测传感器,所述机架牌坊内部安装有上下工作辊与上下支撑辊,所述机架牌坊的底部设置有用于调节轧制线高度的轧制线调整装置;机架牌坊的内部设置有入口防颤辊与入口防皱辊。本技术中,薄型钢带连续铸造机组的轧机设备运用了串辊技术可以改善带钢表面质量和板型,同时还运用了上、下工作辊各自单独通过减速箱和电机一拖一的传动技术,减少了轧辊成对辊径差要求,便于对工作辊的管理。

技术研发人员:郭留华,陆品,蒋华平,江文涛

受保护的技术使用者:上海三翊冶金材料有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!