冲压生产线、冲压成形条件计算方法以及冲压成形条件计算程序与流程

本发明涉及制造冲压成形部件的冲压生产线、冲压成形条件计算方法以及冲压成形条件计算程序。

背景技术:

1、通常,汽车的车身部件通过低成本且生产率高的冲压成形来制造。冲压成形通过使用设置于冲压机的模具对薄钢板等材料进行按压来进行。实际在对车身部件进行量产冲压成形时,以不产生裂纹、褶皱、表面应变、尺寸精度不良之类的成形不良的方式,预先通过cae(computer aided engineering:计算机辅助工程)技术、部件试制,来确认材料、模具形状、施工方法、冲压成形条件等。然而,在量产冲压成形中始终制造相同品质的车身部件非常困难。例如薄钢板的机械特性等虽在汽车制造商制定的标准内,但根据薄钢板的成分、轧制条件、热处理温度等制造条件,存在拉伸强度、伸缩性等特性在标准的范围内变动的情况。特别是在近年来用途不断扩大的超高强度钢板中,处于特性的变动幅度变大的趋势。

2、另一方面,针对模具,从由模具制造商制造出的新品的状态起,随着在量产冲压成形中使用次数增加,会产生模具表面的磨损、被膜的剥离。此外,在将镀锌钢板等用作材料的情况下,材料表面的镀锌剥离并附着于模具,因此摩擦系数等模具与材料间的滑动特性逐渐变化。另外,若冲压成形中的材料的加工发热传递至模具,则模具用钢材进行蓄热而产生热膨胀。因此,冲压成形条件因模具形状稍微变化而变化。另外,这样的车身部件的品质的变动原因是一个例子,在量产冲压成形中,材料、模具以及冲压成形条件具有多个变动因素。因此,若带来不利影响的生产条件重叠,则零散地产生成形不良。

3、鉴于这样的背景,在专利文献1以及专利文献2中,提出了抑制在量产冲压成形中产生成形不良的方法。具体而言,专利文献1记载了基于实施冲压成形加工的材料的特性值以及冲压成形加工中的状态量来控制冲压成形加工条件的方法。此外,专利文献2记载了基于冲压成形加工后的部件形状与标准的部件形状的差来控制冲压成形加工条件的方法。

4、专利文献1:日本专利第5000694号公报

5、专利文献2:国际公开第2020/111061号

6、然而,在专利文献1所记载的方法中,没有考虑在通过已控制的冲压成形加工条件制造出的部件是否产生了成形不良这样的成形结果的信息。因此,即便用于控制的特性值、状态量处于标准值的范围内,在未用于控制的特性值、状态量为原因而产生成形不良的情况下,也存在无法确保量产稳定性的可能性。另一方面,专利文献2所记载的方法中的控制对象仅为可动模具的初始位置,因此在使用了不具有可动模具的冲压机的冲压成形中,没有确保成形部件的尺寸精度的单元。另外,由于需要在每个可动模具中预先求出成形部件的形状与可动模具的初始位置的相关关系,所以需要较多劳力以及成本。

技术实现思路

1、本发明是鉴于上述课题而完成的,其目的在于提供不需要较多劳力以及成本而能够抑制成形不良的产生的冲压生产线。此外,本发明的其他目的在于提供能够计算抑制成形不良的产生的冲压成形加工条件的冲压成形条件计算方法以及冲压成形条件计算程序。此外,本发明的其他目的在于提供不需要较多劳力以及成本而能够抑制金属材料的裂纹的产生的冲压生产线。此外,本发明的其他目的在于提供能够计算抑制金属材料的裂纹的产生的冲压成形加工条件的冲压成形条件计算方法以及冲压成形条件计算程序。此外,本发明的其他目的在于提供不需要较多劳力以及成本而能够抑制金属材料的褶皱的产生的冲压生产线。此外,本发明的其他目的在于提供能够计算抑制金属材料的褶皱的产生的冲压成形加工条件的冲压成形条件计算方法以及冲压成形条件计算程序。此外,本发明的其他目的在于提供不需要较多劳力以及成本而能够抑制冲压成形部件的尺寸精度不良的产生的冲压生产线。此外,本发明的其他目的在于提供能够计算抑制冲压成形部件的尺寸精度不良的产生的冲压成形加工条件的冲压成形条件计算方法以及冲压成形条件计算程序。此外,本发明的其他目的在于提供不需要较多劳力以及成本而能够抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压生产线。此外,本发明的其他目的在于提供能够计算抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压成形加工条件的冲压成形条件计算方法以及冲压成形条件计算程序。

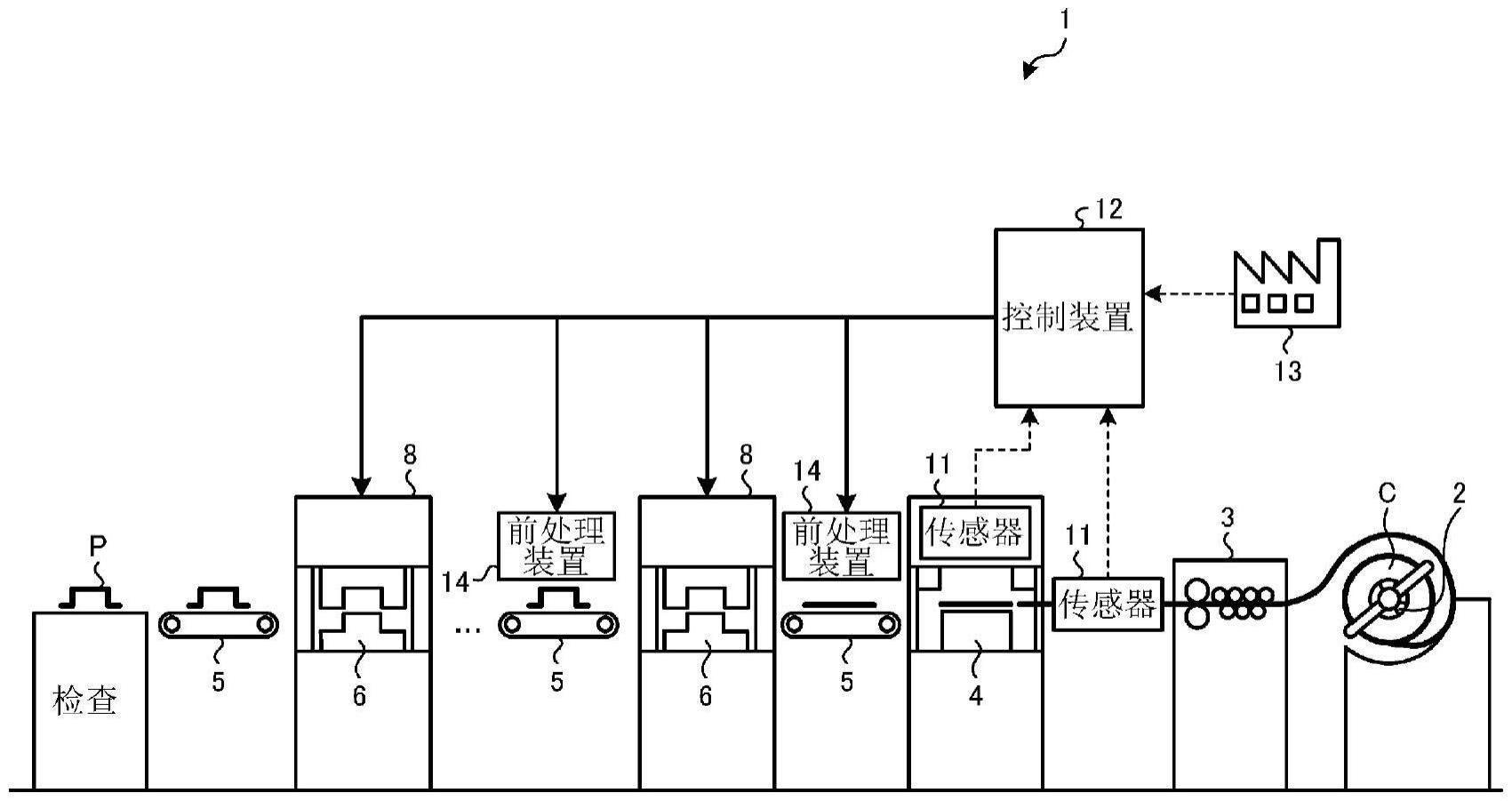

2、本发明的第1方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与上述冲压成形前的上述金属材料的材料特性值相关的信息进行测量;以及控制装置,其对以上述金属材料的材料特性值以及制造信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的成形对象的金属材料的材料特性值以及制造信息,由此针对成形对象的金属材料,计算出抑制成形不良的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行前馈控制。

3、本发明的第2方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与冲压成形中或冲压成形后的上述金属材料相关的信息进行测量;以及控制装置,其对以与冲压成形中或冲压成形后的上述金属材料相关的信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制成形不良的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行反馈控制。

4、本发明的第3方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷进行测量;以及控制装置,其对以由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制裂纹的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行前馈控制。

5、本发明的第4方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与冲压成形中或冲压成形后的上述金属材料相关的信息进行测量;以及控制装置,其对以与冲压成形中或冲压成形后的上述金属材料相关的信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制裂纹的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行反馈控制。

6、本发明的第5方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷进行测量;以及控制装置,其对以由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的由上述第一冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制褶皱的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行前馈控制。

7、本发明的第6方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与冲压成形中或冲压成形后的上述金属材料相关的信息进行测量;以及控制装置,其对以与冲压成形中或冲压成形后的上述金属材料相关的信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制褶皱的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行反馈控制。

8、本发明的第7方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对由上述第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由上述第二冲压机进行的剪切前的上述金属材料的形状以及上述金属材料相对于上述成形模具的配置位置中的至少一个进行测量;以及控制装置,其对以由上述第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由上述第二冲压机进行的剪切前的上述金属材料的形状以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息为输入,并以抑制上述冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的由上述第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由上述第二冲压机进行的剪切前的上述金属材料的形状以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制上述冲压成形部件的尺寸精度不良的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行前馈控制。

9、本发明的第8方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与上述冲压成形部件的形状相关的信息进行测量;以及控制装置,其对以与上述冲压成形部件的形状相关的信息为输入,并以抑制上述冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的与上述冲压成形部件的形状相关的信息,由此针对后续的金属材料,计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行反馈控制。

10、本发明的第9方式所涉及的冲压生产线具备:第一冲压机,其使用冲裁模具来剪切金属材料的外周部;第二冲压机,其通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形,而形成冲压成形部件;前处理装置,其设置于上述第一冲压机的下游侧,对上述金属材料实施规定的前处理;测量单元,其对与冲压成形中或冲压成形后的上述金属材料相关的信息进行测量;以及控制装置,其对以与冲压成形中或冲压成形后的上述金属材料相关的信息为输入,并以抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述测量单元测量出的与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压成形条件,并根据计算出的冲压成形条件对上述第二冲压机以及上述前处理装置的至少一方进行反馈控制。

11、本发明的第1方式所涉及的冲压成形条件计算方法包括如下步骤:对以金属材料的材料特性值以及制造信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入成形对象的金属材料的材料特性值以及制造信息,由此针对成形对象的金属材料,计算出抑制成形不良的产生的冲压成形条件。

12、本发明的第2方式所涉及的冲压成形条件计算方法包括如下步骤:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对成形对象的金属材料,计算出抑制成形不良的产生的冲压成形条件。

13、本发明的第3方式所涉及的冲压成形条件计算方法包括如下步骤:对以由使用冲裁模具来剪切金属材料的外周部的冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制裂纹的产生的冲压成形条件。

14、本发明的第4方式所涉及的冲压成形条件计算方法包括如下步骤:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制裂纹的产生的冲压成形条件。

15、本发明的第5方式所涉及的冲压成形条件计算方法包括如下步骤:对以由使用冲裁模具来剪切金属材料的外周部的冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制褶皱的产生的冲压成形条件。

16、本发明的第6方式所涉及的冲压成形条件计算方法包括如下步骤:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制褶皱的产生的冲压成形条件。

17、本发明的第7方式所涉及的冲压成形条件计算方法包括如下步骤:对以由使用冲裁模具来剪切金属材料的外周部的第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形而形成冲压成形部件的第二冲压机进行的剪切前的上述金属材料的形状、以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息为输入,并以抑制上述冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由上述第二冲压机进行的剪切前的上述金属材料的形状、以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形条件。

18、本发明的第8方式所涉及的冲压成形条件计算方法包括如下步骤:对以与通过使用成形模具对金属材料实施冲压成形而形成的冲压成形部件的形状相关的信息为输入,并以抑制冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形后的冲压成形部件的形状相关的信息,由此针对后续的金属材料,计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形条件。

19、本发明的第9方式所涉及的冲压成形条件计算方法包括如下步骤:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压成形条件。

20、本发明的第1方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以金属材料的材料特性值以及制造信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入成形对象的金属材料的材料特性值以及制造信息,由此针对成形对象的金属材料,计算出抑制成形不良的产生的冲压成形条件。

21、本发明的第2方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制成形不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对成形对象的金属材料,计算出抑制成形不良的产生的冲压成形条件。

22、本发明的第3方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以由使用冲裁模具来剪切金属材料的外周部的冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制裂纹的产生的冲压成形条件。

23、本发明的第4方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制上述金属材料的裂纹的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制裂纹的产生的冲压成形条件。

24、本发明的第5方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以由使用冲裁模具来剪切金属材料的外周部的冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述冲压机进行的剪切前的上述金属材料的残留磁场以及/或者由上述冲压机进行的剪切中的上述金属材料的剪切载荷和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制褶皱的产生的冲压成形条件。

25、本发明的第6方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制上述金属材料的褶皱的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制褶皱的产生的冲压成形条件。

26、本发明的第7方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以由使用冲裁模具来剪切金属材料的外周部的第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由通过使用成形模具对由上述第一冲压机剪切过的金属材料实施冲压成形而形成冲压成形部件的第二冲压机进行的剪切前的上述金属材料的形状、以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息为输入,并以抑制上述冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入由上述第一冲压机进行的剪切前的上述金属材料的残留磁场、由上述第一冲压机进行的剪切中的上述金属材料的剪切载荷、由上述第二冲压机进行的剪切前的上述金属材料的形状、以及上述金属材料相对于上述成形模具的配置位置中的至少一个和上述金属材料的制造信息,由此针对成形对象的金属材料,计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形条件。

27、本发明的第8方式所涉及的冲压成形条件程序使计算机执行如下处理:对以与通过使用成形模具对金属材料实施冲压成形而形成的冲压成形部件的形状相关的信息为输入,并以抑制冲压成形部件的尺寸精度不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形后的冲压成形部件的形状相关的信息,由此针对后续的金属材料,计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形条件。

28、本发明的第9方式所涉及的冲压成形条件计算程序使计算机执行如下处理:对以与冲压成形中或冲压成形后的金属材料相关的信息为输入,并以抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的上述金属材料的冲压成形条件为输出的机器学习模型,输入与冲压成形中或冲压成形后的上述金属材料相关的信息,由此针对后续的金属材料,计算出抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压成形条件。

29、根据本发明所涉及的冲压生产线,能够不需要较多劳力以及成本而抑制成形不良的产生。根据本发明所涉及的冲压成形条件计算方法以及冲压成形条件计算程序,能够计算出抑制成形不良的产生的冲压成形加工条件。根据本发明所涉及的冲压生产线,能够不需要较多劳力以及成本而抑制金属材料的裂纹的产生。根据本发明所涉及的冲压成形条件计算方法以及冲压成形条件计算程序,能够计算出抑制金属材料的裂纹的产生的冲压成形加工条件。根据本发明所涉及的冲压生产线,能够不需要较多劳力以及成本而抑制金属材料的褶皱的产生。根据本发明所涉及的冲压成形条件计算方法以及冲压成形条件计算程序,能够计算出抑制金属材料的褶皱的产生的冲压成形加工条件。根据本发明所涉及的冲压生产线,能够不需要较多劳力以及成本而抑制冲压成形部件的尺寸精度不良的产生。根据本发明所涉及的冲压成形条件计算方法以及冲压成形条件计算程序,能够计算出抑制冲压成形部件的尺寸精度不良的产生的冲压成形加工条件。根据本发明所涉及的冲压生产线,能够不需要较多劳力以及成本而抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生。根据本发明所涉及的冲压成形条件计算方法以及冲压成形条件计算程序,能够计算出抑制模具损伤以及与模具损伤相伴的冲压成形部件的表面品质不良的产生的冲压成形加工条件。

- 还没有人留言评论。精彩留言会获得点赞!