一种应用于导丝球囊扩张导管的激光焊接机的制作方法

1.本发明涉及医疗器械加工技术领域,具体是一种应用于导丝球囊扩张导管的激光焊接机。

背景技术:

2.球囊扩张导管一种医疗介入器材,主要功能是上消化道狭窄扩张治疗。球囊导管由海波管、过渡管、内腔管、远端管等多部分组成,因此,要想将多段导管组成一根导管就需要进行激光焊接;现有技术对球囊导管进行焊接时,通常采用激光焊接:将产品固定到激光焊接的旋转轴上,激光在一定的距离激发设定的能量,激光发射的过程中,产品旋转,会将相应的位置的球囊导管融化从而焊接到一起;为了球囊导管的旋转轴心与激光的焊接轴心相匹配,提升焊接质量,申请号为2022105819803的发明专利公开了一种应用于导丝球囊扩张导管的激光焊接机,包括底板;背板,所述背板沿竖直设置于底板上端后侧,所述背板前端设置有沿左右方向布置的第三直线导轨,所述第三直线导轨的滑块上固定设置有沿竖直方向布置的第二直线导轨。虽然该发明具有对心的功能,但是,球囊导管在焊接前属于两部分,驱动箱只能使球囊导管一端进行旋转,球囊导管另一端易发生停滞,易引起焊点变差,而且球囊导管的固定过于复杂,不利于工作人员操作;另外,球囊导管焊接质量好坏是确定球囊导管是否能够正常使用的必要条件,主要体现在抗拉、焊点密封性上,当前的激光焊接机不能在焊接完成后对焊接质量进行自查,直接用于人体容易对人体造成伤害,甚至影响手术的成功率。

技术实现要素:

3.本发明实施例的目的在于提供一种应用于导丝球囊扩张导管的激光焊接机,以解决上述背景技术中提出球囊导管焊接时旋转不同步,以及焊接质量不能检测的问题。

4.为实现上述目的,本发明实施例提供如下技术方案:一种应用于导丝球囊扩张导管的激光焊接机,包括激光焊接机、支架、支撑板和托架,所述支撑板后侧与支架的前侧中部固定连接,所述托架的底部与支架的顶部固定连接,所述激光焊接机安装在托架的顶部,还包括:定位机构,安装在所述托架的顶部;抗拉检测机构,安装在所述支撑板的顶部;密封检测机构,安装在所述抗拉检测机构的顶部;先经过所述抗拉检测机构抗拉检测,再通过所述密封检测机构进行密封检测;目的在于实现导管对接后定位,并且使两端导管同步旋转,所述定位机构包括:第一箱体,第一箱体沿左右方向安装在所述托架的顶部,且第一箱体的顶部左右两侧均设置有通孔,所述第一箱体的通孔左右两侧均开设有第一滑道;第一电机安装在所述第一箱体的右侧壁;转轴一端安装在所述第一电机的输出端,且另一端与第一箱体的左内壁通过轴承连接;齿轮数量为两个,分别安装在所述转轴的外壁左右两侧;第一夹板放置在所述第一

箱体的通孔内;第二夹板一侧与第一夹板的后侧通过合页连接,所述第一夹板和第二夹板均为半圆形;齿条数量为两个,分别安装在所述第一夹板和第二夹板的外壁,且两个齿条组合呈环状,所述齿条与齿轮啮合连接;永磁铁数量为两个,分别内嵌在所述第一夹板的前侧顶部和第二夹板的前侧底部,两个永磁铁磁性相吸使第一夹板与第二夹板之间固定;胶套数量为两个,分别卡接在所述第一夹板和第二夹板的内侧,且胶套内腔为半圆形;弧形条数量为四个,分别安装在所述第一夹板和第二夹板的左右两侧,且弧形条能够插接在第一滑道内腔。

5.作为本发明进一步的方案:两个所述胶套闭合形成的空腔位于第一箱体的顶部。

6.作为本发明进一步的方案:目的在于实现导管焊点的抗拉能力测试,所述抗拉检测机构包括:第二箱体,第二箱体沿左右方向安装在所述支撑板的顶部,且第二箱体顶部右侧为镂空;第一螺杆通过轴承能够旋转的安装在所述第二箱体的右侧中心位置;摇把安装在所述第一螺杆的右端;第一移动板螺接在所述第一螺杆的外壁,且第一移动板顶部延伸出第二箱体通孔;第一支撑杆竖直安装在所述第二箱体的上表面左端;第二滑道沿左右方向开设在所述第二箱体的上表面,且第二滑道位于第一移动板的左侧;滑块能够左右滑动的内嵌在所述第二滑道的内腔;第二支撑杆竖直安装在所述滑块的顶端;夹持组件数量为两个,分别安装在所述第一支撑杆和第二支撑杆的顶端;拉力计一端安装在所述第一移动板的左侧壁顶端,且另一端与第二支撑杆的右侧壁顶端连接。

7.作为本发明进一步的方案:所述夹持组件包括:支撑座,两个所述夹持组件上的支撑座沿前后方向分别固定连接在第一支撑杆和第二支撑杆的顶端;挡块安装在所述支撑座的前侧;弹片一端通过合页连接在所述支撑座的后侧,且弹片的另一端与挡块底部卡接,所述支撑座的顶端中部和弹片的底端中部均设置有防滑棱。

8.作为本发明进一步的方案:所述弹片的前侧端部为倒钩状,且下表面为斜面。

9.作为本发明进一步的方案:目的在于导管焊点的密封性测试,所述密封检测机构包括:第三箱体,第三箱体沿上下方向固定连接在所述第二箱体的上表面中心位置;第二电机安装在所述第三箱体的顶部;第二螺杆一端安装在所述第二电机的输出端,且另一端与第三箱体的内腔底部通过轴承连接;导杆,沿上下方向安装在所述第三箱体的内腔前侧;第二移动板数量为两个,分别螺接在所述第二螺杆的外壁上下两端,且第二移动板套接在所述导杆的外壁;盒体安装在所述第二移动板的前端,所述盒体的内侧开设有卡槽,所述卡槽内腔为弧形,且粘接有胶条;气压表和单向阀均安装在位于顶部所述盒体的顶部;在检测导管密封性时,气压表数值恒定,表示导管焊点密封性良好,气压表数值下降,说明气体从焊点缝隙泄漏,焊点存在漏点。

10.作为本发明进一步的方案:所述第二螺杆的外壁上下两侧螺纹为正反螺纹。

11.作为本发明进一步的方案:所述盒体外沿和卡槽表面均粘接有连续的密封条。

12.与现有技术相比,本发明实施例的有益效果是:1、本发明通过永磁铁磁力使第一夹板与第二夹板之间形成打开和闭合,利用胶套对导管实现夹持固定,通过第一滑道与弧形条配合使第一夹板和第二夹板具有旋转能力,在第一电机驱动下齿轮带动齿条旋转,进而实现胶套带动导管旋转,激光焊接机对导管全面焊接,焊接时对接的两端导管同步旋转,焊线规整,焊接质量好,且导管安装与拆卸便捷,利于工作人员操作;

2、本发明通过夹持组件对导管固定,第一螺杆利用自身螺纹旋转力驱使第一移动板向右侧移动,拉力计牵引第二支撑杆右移,对导管进行拉伸,拉力计上拉力达到导管抗拉标准时,观察导管焊点是否有裂痕或断裂,通过第二电机驱使第二螺杆旋转,第二螺杆螺纹旋转驱使两个第二移动板向内侧移动,两个盒体闭合,向盒体内充气,气压表显示的数值恒定,表示焊点无漏点,因此,具有导管检测功能,防止未经检测的导管用于人体出现意外,对患者具有保护意义,防止影响手术的进行。

附图说明

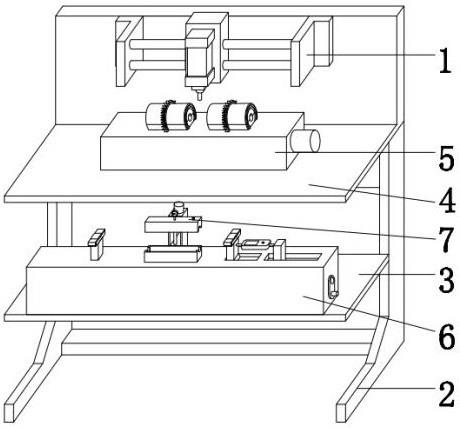

13.图1为本发明结构示意图;图2为本发明定位机构结构示意图;图3为本发明定位机构主视剖面图;图4为本发明第一夹板和第二夹板右视剖面图;图5为本发明抗拉检测机构结构示意图;图6为本发明抗拉检测机构主视剖面图;图7为本发明夹持组件结构示意图;图8为本发明密封检测机构结构示意图;图9为本发明密封检测机构主视剖面图。

14.图中:1、激光焊接机;2、支架;3、支撑板;4、托架;5、定位机构;6、抗拉检测机构;7、密封检测机构;51、第一箱体;52、第一滑道;53、第一电机;54、转轴;55、齿轮;56、第一夹板;57、第二夹板;58、齿条;59、永磁铁;510、胶套;511、弧形条;61、第二箱体;62、第一螺杆;63、摇把;64、第一移动板;65、第一支撑杆;66、第二滑道;67、滑块;68、第二支撑杆;69、夹持组件;610、拉力计;691、支撑座;692、挡块;693、弹片;71、第三箱体;72、第二电机;73、第二螺杆;74、导杆;75、第二移动板;76、盒体;77、卡槽;78、气压表;79、单向阀。

具体实施方式

15.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

16.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

17.请参阅图1-9,本发明实施例中,一种应用于导丝球囊扩张导管的激光焊接机,包括激光焊接机1、支架2、支撑板3和托架4,支撑板3后侧与支架2的前侧中部固定连接,托架4的底部与支架2的顶部固定连接,激光焊接机1安装在托架4的顶部,还包括定位机构5、抗拉检测机构6和密封检测机构7,定位机构5安装在托架4的顶部;抗拉检测机构6安装在支撑板3的顶部;密封检测机构7安装在抗拉检测机构6的顶部;先经过抗拉检测机构6抗拉检测,再通过密封检测机构7进行密封检测;定位机构5包括第一箱体51、第一滑道52、第一电机53、转轴54、齿轮55、第一夹板56、第二夹板57、齿条58、永磁铁59、胶套510和弧形条511,第一箱体51沿左右方向安装在托架4的顶部,且第一箱体51的顶部左右两侧均设置有通孔,第一箱体51的通孔左右两侧均开设有第一滑道52,第一滑道52为弧形,可使弧形条511沿曲线滑动;第一电机53安装在第一

箱体51的右侧壁;转轴54一端安装在第一电机53的输出端,且另一端与第一箱体51的左内壁通过轴承连接,当转轴54驱使两个齿轮55同步转动时,可使齿轮55驱动左右两侧的第一夹板56和第二夹板57同步旋转;齿轮55数量为两个,分别安装在转轴54的外壁左右两侧;第一夹板56放置在第一箱体51的通孔内;第二夹板57一侧与第一夹板56的后侧通过合页连接,第一夹板56和第二夹板57均为半圆形;齿条58数量为两个,分别安装在第一夹板56和第二夹板57的外壁,且两个齿条58组合呈环状,齿条58与齿轮55啮合连接;永磁铁59数量为两个,分别内嵌在第一夹板56的前侧顶部和第二夹板57的前侧底部,两个永磁铁59磁性相吸使第一夹板56与第二夹板57之间固定;胶套510数量为两个,分别卡接在第一夹板56和第二夹板57的内侧,且胶套510内腔为半圆形,胶套510具有弹性,且与导管接触时摩擦力大,对导管起到固定作用;弧形条511数量为四个,分别安装在第一夹板56和第二夹板57的左右两侧,且弧形条511能够插接在第一滑道52内腔;上提第二夹板57,两个永磁铁59相互远离,促使第二夹板57与第一夹板56分开,相较于传统的螺栓固定操作更加便捷,将待焊接的两段导管分别放在两个胶套510中,并且导管待焊接端部相互接触,合上第二夹板57,在两个永磁铁59磁性相吸的作用下胶套510对导管夹持固定,通过第一电机53驱使转轴54上齿轮55旋转,通过齿轮55与齿条58啮合为第一夹板56和第二夹板57提供旋转驱动力,由于弧形条511能够在第一滑道52内滑动,进而使胶套510带动导管旋转,激光焊接机1对导管热熔焊接。

18.进一步的,两个胶套510闭合形成的空腔位于第一箱体51的顶部,确保放在胶套510内的导管与第一箱体51保持一定间距,进而使对接的导管能够实现悬空。

19.进一步的,抗拉检测机构6包括第二箱体61、第一螺杆62、摇把63、第一移动板64、第一支撑杆65、第二滑道66、滑块67、第二支撑杆68、夹持组件69和拉力计610,第二箱体61沿左右方向安装在支撑板3的顶部,且第二箱体61顶部右侧为镂空;第一螺杆62通过轴承能够旋转的安装在第二箱体61的右侧中心位置,当第一螺杆62顺时针或逆时针旋转时,第一螺杆62螺纹旋转力能够驱使第一移动板64向右或向左侧移动;摇把63安装在第一螺杆62的右端;第一移动板64螺接在第一螺杆62的外壁,且第一移动板64顶部延伸出第二箱体61通孔;第一支撑杆65竖直安装在第二箱体61的上表面左端;第二滑道66沿左右方向开设在第二箱体61的上表面,且第二滑道66位于第一移动板64的左侧,第二滑道66为燕尾形,保证滑块67左右移动的稳定性;滑块67能够左右滑动的内嵌在第二滑道66的内腔;第二支撑杆68竖直安装在滑块67的顶端;夹持组件69数量为两个,分别安装在第一支撑杆65和第二支撑杆68的顶端;拉力计610一端安装在第一移动板64的左侧壁顶端,且另一端与第二支撑杆68的右侧壁顶端连接,用于检测导管所承受的拉力;夹持组件69包括支撑座691、挡块692和弹片693,支撑座691两个夹持组件69上的支撑座691沿前后方向分别固定连接在第一支撑杆65和第二支撑杆68的顶端;挡块692安装在支撑座691的前侧;弹片693一端通过合页连接在支撑座691的后侧,且弹片693的另一端与挡块692底部卡接,支撑座691的顶端中部和弹片693的底端中部均设置有防滑棱,提升弹片693压紧导管的稳定性;对导管测试时,优先进行抗拉检测,因为导管具有弹性,会引起导管焊点处细微的小孔闭合,要先进行拉伸,才能精准测试导管焊接密封性;当需要对导管做抗拉测试时,拨动弹片693脱离挡块692,使弹片693与支撑座691

之间打开,将导管放在支撑座691上,回压弹片693,弹片693前侧斜面与挡块692接触时,斜面受挤压发生形变,直至弹片693与挡块692完成卡接,弹片693利用自身弹性将导管压紧在支撑座691上,通过驱动摇把63使第一螺杆62顺时针旋转,第一螺杆62在自身螺纹旋转力作用下驱使第一移动板64向右侧移动,同时拉力计610右拉第二支撑杆68,在导管上产生拉力,直至拉力计610上显示的拉力满足导管使用标准,观察导管焊点是否出现断裂,实现导管抗拉测试。

20.进一步的,弹片693的前侧端部为倒钩状,且下表面为斜面,倒钩状可使弹片693与挡块692形成卡接,对弹片693实施固定,当弹片693向下运动时,弹片693斜面优先与挡块692接触,弹片693能够自动发生形变。

21.进一步的,密封检测机构7包括第三箱体71、第二电机72、第二螺杆73、导杆74、第二移动板75、盒体76、卡槽77、气压表78和单向阀79,第三箱体71沿上下方向固定连接在第二箱体61的上表面中心位置;第二电机72安装在第三箱体71的顶部;第二螺杆73一端安装在第二电机72的输出端,且另一端与第三箱体71的内腔底部通过轴承连接;导杆74沿上下方向安装在第三箱体71的内腔前侧,导杆74对第二移动板75起到导向作用;第二移动板75数量为两个,分别螺接在第二螺杆73的外壁上下两端,且第二移动板75套接在导杆74的外壁;盒体76安装在第二移动板75的前端,盒体76的内侧开设有卡槽77,利用盒体76与卡槽77的配合将导管包裹住,使导管焊点处形成密闭空间,卡槽77内腔为弧形,且粘接有胶条;气压表78和单向阀79均安装在位于顶部盒体76的顶部,单向阀79具有单向导通作用,防止充入盒体76内气体排出;当需要对导管焊点密封性检测时,第二电机72驱使第二螺杆73顺时针旋转,由于第二螺杆73上下两侧为正反螺纹,在导杆74导向作用下,第二螺杆73螺纹旋转力驱使两个第二移动板75同时向内侧移动,直至两个盒体76闭合包裹住导管,盒体76内形成密闭空间,利用气泵向单向阀79充气,气压在盒体76内增大,在盒体76具有足够大压力后,停止充气,观察气压表78是否处在恒定状态,一旦气压表78压力出现下降,表示盒体76内气体从导管焊点的缝隙排出,意味着焊点密封性不达标。

22.进一步的,第二螺杆73的外壁上下两侧螺纹为正反螺纹,当第二螺杆73顺时针或逆时针旋转时,第二螺杆73螺纹旋转力能够驱使两个第二移动板75同时向内或向外侧移动。

23.进一步的,盒体76外沿和卡槽77表面均粘接有连续的密封条,保证两个盒体76闭合时具有良好的密封性。

24.以上的仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1