一种界面结合良好的Mg-Ta复合板材及制备方法

本发明涉及金属复合板材的制备,具体涉及一种界面结合良好的mg-ta复合板材及制备方法。

背景技术:

1、随着我国深空探测事业的进一步发展,我国在国际上的深空探测地位逐渐跻身前列,但也面临着更大的挑战,主要在于其表面强大的磁场和轨道的高密度高能粒子,形成的强辐射环境对于探测器的抗辐射能力提出了非常严苛的要求。目前,国际上使用的抗辐射材料均采用密度较大的重金属,该类材料存在着重量较大、屏蔽等效效率较低等缺点,限制该类材料的广泛应用,而且会增加探测的成本,因此,必须在保证所用材料的屏蔽性能外,对所使用的材料进行一定程度的减重。根据“optimization design of radiation vaultin jupiter orbiting mission [j]” (j.z. wang, j.n. ma, j.w. qiu, d. tian, a.w.zhu, q.x. zhang, a.s. zhou. ieee transactions on nuclear science, (66) 2019,2179-2187.)的研究发现,在相同的屏蔽效果下,与单独使用ta金属作为抗辐射材料相比,采用mg-ta复合板材有效的减重45%。然而,由于轻质mg合金和ta在材料性质上存在较大的差异,且两者的互溶度非常小,导致在目前鲜有关于mg/ta复合板材加工制备的相关报导。

2、cn113733685a公开了一种轻质高强mg-al-ta复合金属板材及其轧制成型方法,虽然可以实现mg-ta复合板材加工制备,但在其工艺中涉及分别对mg板材和ta板材进行不同温度的保温处理,然后再将板材堆叠固定,轧制变形前堆叠板材的温度变化难以有效掌控且生产效率不高。同时,在上述专利中采用的镁合金板材,多为传统高温热轧加工制备的基面织构镁合金板材,其塑性变形能力和可轧性能明显不如双峰分离非基面织构镁合金板材。此外,何鹏飞等公开的“az31镁合金波纹坯料轧制后的微观组织与力学性能[j]”(材料热处理学报,2022, 43(11): 27-38.)表明了相较于传统的同步轧制变形,波纹轧制可以有效弱化镁合金板材的基面织构强度,进而提升其的可轧性能。

技术实现思路

1、本发明的目的是提供一种界面结合良好的mg-ta复合板材及制备方法,其结合深冷波纹轧制和异温同步轧制,获得了界面结合良好的mg-ta复合板材,制备方法简单高效且成本低廉。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种界面结合良好的mg-ta复合板材的制备方法,其包括如下步骤:

4、s1,将选定的纯钽板、具有双峰分离非基面织构的az系镁合金板叠放、固定,得到轧制坯板;

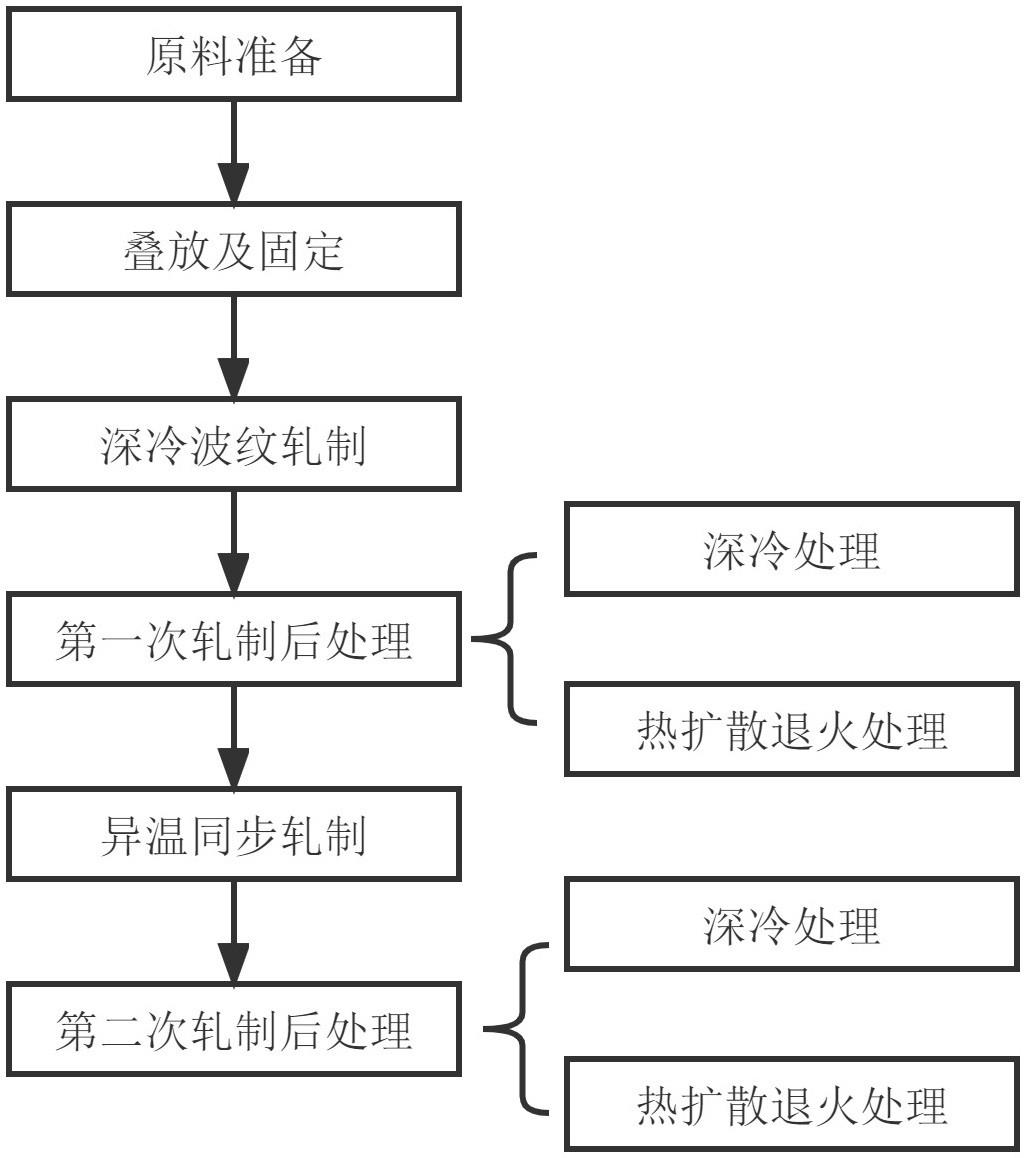

5、s2,对轧制坯板依次进行深冷处理、波纹轧制、第一次轧制后处理、异温同步轧制、第二次轧制后处理;

6、异温同步轧制时靠近纯钽板一侧的轧辊温度设定为150~250℃,靠近具有双峰分离非基面织构的az系镁合金板一侧的轧辊温度设定为125~150℃;

7、第一次轧制后处理和第二次轧制后处理均为:先对轧制后的板材进行深冷处理,然后进行热扩散退火处理。

8、进一步,波纹轧制时的轧制道次减薄率为45~60%,轧辊转速为300~1200m/min。

9、进一步,异温同步轧制时的轧制道次减薄率为45~60%,轧辊转速为300~1200m/min。

10、进一步,s2中深冷处理时间为30~120min,第一次轧制后处理中深冷处理时间为60~420min,第二次轧制后处理中深冷处理时间为60~420min。

11、进一步,第一次轧制后处理中热扩散退火处理的均布压强为0.03~0.15mpa,热扩散退火温度为400~500℃,热扩散退火时间为1.0~5.0h。

12、进一步,第二次轧制后处理中热扩散退火处理的均布压强为0.03~0.15mpa,热扩散退火温度为400~500℃,热扩散退火时间为1.0~5.0h。

13、进一步,s2中的深冷处理均在液氮中进行。

14、一种本发明所述的界面结合良好的mg-ta复合板材的制备方法制得的mg-ta复合板材。

15、本发明的有益效果:

16、1、本发明通过对原料、工艺流程及工艺参数进行特殊限定,获得了界面结合良好的mg-ta复合板材,制备方法简单高效且成本低廉。

17、2、本发明采用具有双峰分离非基面织构的az系镁合金板材代替传统基面织构板材,有效避免了常规基面织构镁合金板材低温轧制条件下容易开裂的问题,保障了深冷波纹轧制的有效进行。

18、3、本发明使用深冷波纹轧制,在完全避免了镁合金传统中高温轧制板材氧化问题的同时,通过施加局部强塑性变形(波峰处的变形小于波谷处的变形),有效地破环金属表面的氧化层,使更多新鲜金属基体暴露出来且在金属界面处产生强烈的机械啮合作用,即机械结合。使用异温同步轧制,镁合金板侧的轧辊温度低于纯钽板侧的轧辊温度,该轧辊温度差异有利于增强板材间的协调变形能力,可以有效避免在大应变量轧制变形中板材提前开裂。另外,板材轧制温度不超过200℃,亦可有效避免镁合金传统中高温轧制板材氧化问题。结合深冷波纹轧制和异温同步轧制,可在mg-ta复合板材界面位置形成较显著的机械结合和一定程度的冶金结合;随后在热扩散退火过程中,通过原子扩散,使得机械结合向冶金结合进一步转变,最终形成冶金结合占主导的板材界面。

19、4、本发明通过多次浸入液氮进行深冷处理,有效释放变形板材内部残余应力,有效保障了后续大变形量轧制变形的顺利进行。而且深冷处理过程中,涉及使用的液氮是制氧工业的副产品,价格低廉,原料来源广,节约能源,容易存储和运输、化学性能稳定、无毒无污染,成本极其低廉。

技术特征:

1.一种界面结合良好的mg-ta复合板材的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:波纹轧制时的轧制道次减薄率为45~60%,轧辊转速为300~1200m/min。

3.根据权利要求1或2所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:异温同步轧制时的轧制道次减薄率为45~60%,轧辊转速为300~1200m/min。

4.根据权利要求1或2所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:s2中深冷处理时间为30~120min,第一次轧制后处理中深冷处理时间为60~420min,第二次轧制后处理中深冷处理时间为60~420min。

5.根据权利要求1或2所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:第一次轧制后处理中热扩散退火处理的均布压强为0.03~0.15mpa,热扩散退火温度为400~500℃,热扩散退火时间为1.0~5.0h。

6.根据权利要求1或2所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:第二次轧制后处理中热扩散退火处理的均布压强为0.03~0.15mpa,热扩散退火温度为400~500℃,热扩散退火时间为1.0~5.0h。

7.根据权利要求1或2所述的界面结合良好的mg-ta复合板材的制备方法,其特征在于:s2中的深冷处理均在液氮中进行。

8.一种权利要求1~7任一项所述的界面结合良好的mg-ta复合板材的制备方法制得的mg-ta复合板材。

技术总结

本发明公开了一种界面结合良好的Mg‑Ta复合板材及制备方法,其包括如下步骤:S1,将选定的纯钽板、具有双峰分离非基面织构的AZ系镁合金板叠放、固定,得到轧制坯板;S2,对轧制坯板依次进行深冷处理、波纹轧制、第一次轧制后处理、异温同步轧制、第二次轧制后处理;异温同步轧制时靠近纯钽板一侧的轧辊温度设定为150~250℃,靠近具有双峰分离非基面织构的AZ系镁合金板一侧的轧辊温度设定为125~150℃;第一次轧制后处理和第二次轧制后处理均为:先对轧制后的板材进行深冷处理,然后进行热扩散退火处理。其结合深冷波纹轧制和异温同步轧制,获得了界面结合良好的Mg‑Ta复合板材,制备方法简单高效且成本低廉。

技术研发人员:胡励,吴泽威,韩修柱,周涛,苗天虎,李明骜,时来鑫

受保护的技术使用者:重庆理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!