一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法

本发明涉及箔片轴承加工的,尤其涉及一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法。

背景技术:

1、气体润滑轴承具有气体润滑介质粘度小、摩擦力小、回转精度高、功耗低、等优点,在高精度领域、透平机械等,有着广泛的应用前景。动静压混合径向气体箔片轴承是一种在动压径向气体箔片轴承中引入供气压力形成的一种新型气体轴承。通过在动压径向气体箔片轴承的顶箔片上开供气孔,在波箔间隙将供气管管口焊接在顶箔背面进而得到动静压混合径向气体箔片轴承。但动静压混合径向气体箔片轴承的制造工艺不成熟,尤其是顶箔片与供气管的焊接技术不成熟,顶箔片较薄,容易在顶箔片内表面产生焊点凸起,造成轴承涂层脱落及转子与轴承磨损。

2、本发明为改善动静压混合径向气体箔片轴承的制造工艺,提高轴承精度和质量,减轻轴承和转子磨损,提出了一种激光焊接新方法。在顶箔片内表面进行焊接,焊接位置在顶箔片供气孔处,使焊点凸起向外,不会磨损转子,之后进行二次焊接,焊接位置在供气管与顶箔片外表面接触处,通过激光熔化焊丝进行焊接,保证密封性,提高焊接强度。

技术实现思路

1、针对上述产生的因供气管和顶箔片焊接产生焊点凸起使涂层脱落、导致转子和轴承接触产生磨损的问题,本发明的目的在于提供一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法。

2、为了实现上述目的,本发明采取的技术方案为:

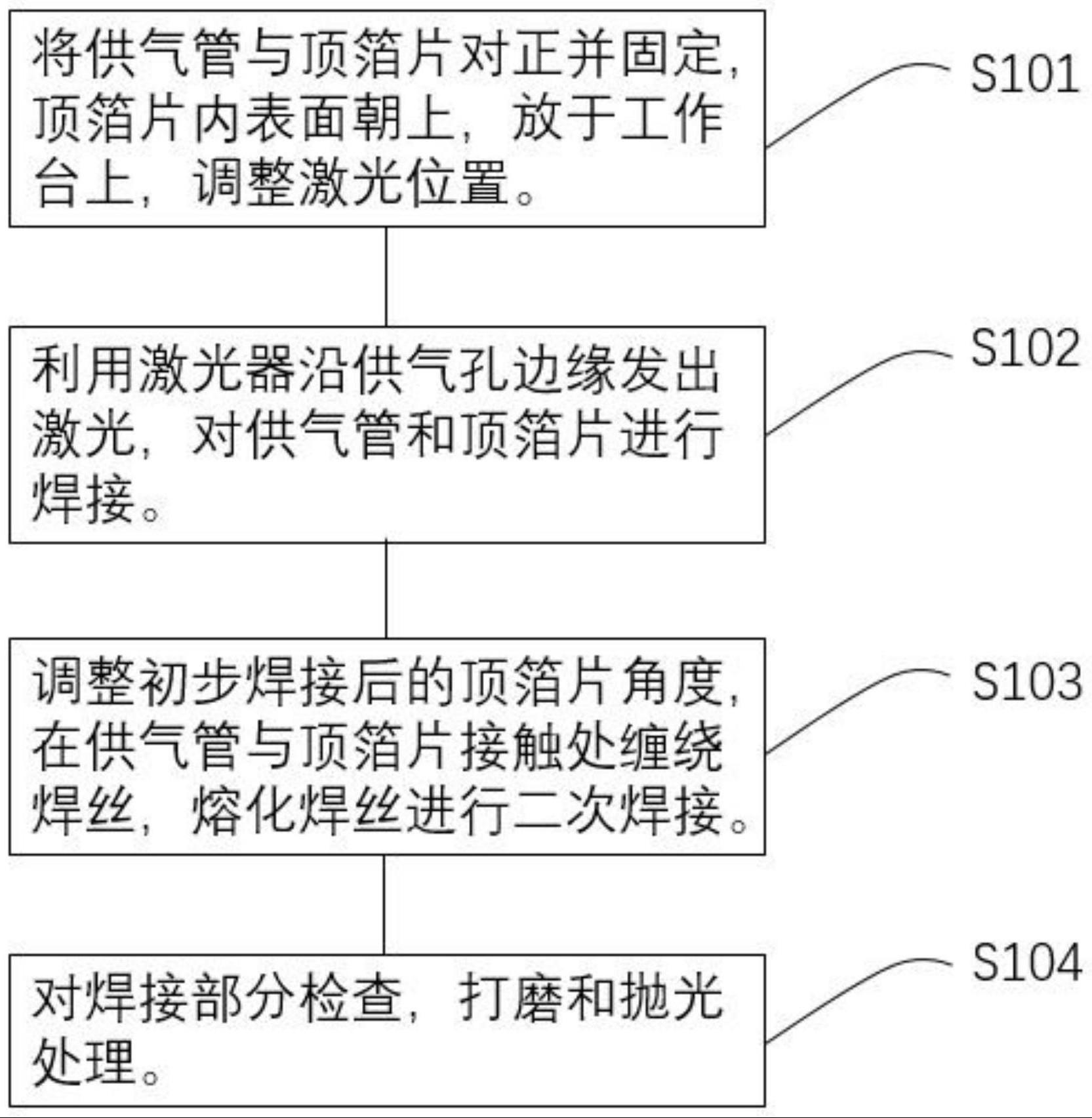

3、一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,包括:

4、s1:将供气管4置于激光器5的下方并将供气管4夹紧;

5、s2:将顶箔片1置于供气管4和激光器5之间,顶箔片1的内表面朝向激光器5,顶箔片1的外表面抵于供气管4的端部;

6、s3:调节顶箔片1的供气孔、供气管4与激光器5位于同一中心轴线,并将顶箔片1夹紧;

7、s4:通过激光器5在顶箔片1和供气管4的接触处对顶箔片1的内表面进行一次焊接;

8、s5:在顶箔片1的外表面和供气管4的接触处缠绕焊丝6;

9、s6:通过激光器5发射激光对焊丝6进行熔化,通过焊丝6对顶箔片1和供气管4进行二次焊接;

10、s7:检查顶箔片1和供气管4的接触处的焊接强度,如果顶箔片1和供气管4的接触处存在虚焊焊点,则在虚焊焊点处添加焊丝6并重复上述步骤s6,如果顶箔片1和供气管4的接触处不存在虚焊焊点,则进行下一步骤;

11、s8:对顶箔片1和供气管4的接触处进行打磨和抛光处理。

12、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,步骤s2中的所述顶箔片1上开设有至少一个供气孔。

13、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,供气孔的直径小于供气管4的直径。

14、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,供气孔的直径和供气管4的直径相等。

15、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,顶箔片1设于套筒3内,所述套筒3上开设有多个与供气管4相匹配的第一安装滑槽。

16、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,顶箔片1和套筒3之间设有波纹箔片2,所述波纹箔片2上开设有多个与供气管4相匹配的第二安装滑槽。

17、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,步骤s1中的所述供气管4竖直设置。

18、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,步骤s1中的所述供气管4为供气钢管。

19、上述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其中,步骤s4中激光器5在顶箔片1的内表面的焊点位置距供气孔中心轴线的距离不超过供气管4的外径半径。

20、本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

21、(1)本发明中,首先将圆弧形顶箔片与供气管紧固,在顶箔片内表面进行焊接,解决之前外部直接焊接后在顶箔片内表面形成焊点凸起的问题,减轻加工质量引起的顶箔片内表面涂层脱落问题,减轻凸点引起的轴承和转子磨损问题;

22、(2)本发明中,在顶箔片外表面与供气管管口外径接触处用激光熔化焊丝进行焊接,加强了顶箔片与供气管的连接强度,保证了焊接处的密封质量,解决了焊接位置气体泄漏问题。

技术特征:

1.一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,包括:

2.根据权利要求1所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,步骤s2中的所述顶箔片(1)上开设有至少一个供气孔。

3.根据权利要求2所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,供气孔的直径小于供气管(4)的直径。

4.根据权利要求2所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,供气孔的直径和供气管(4)的直径相等。

5.根据权利要求2所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,顶箔片(1)设于套筒(3)内,所述套筒(3)上开设有多个与供气管(4)相匹配的第一安装滑槽。

6.根据权利要求5所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,顶箔片(1)和套筒(3)之间设有波纹箔片(2),所述波纹箔片(2)上开设有多个与供气管(4)相匹配的第二安装滑槽。

7.根据权利要求1所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,步骤s1中的所述供气管(4)竖直设置。

8.根据权利要求1所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,步骤s1中的所述供气管(4)为供气钢管。

9.根据权利要求1所述的动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,其特征在于,步骤s4中激光器(5)在顶箔片(1)的内表面的焊点位置距供气孔中心轴线的距离不超过供气管(4)的外径半径。

技术总结

本发明公开了一种动静压混合径向气体箔片轴承供气管与圆弧形顶箔片的焊接方法,解决了因供气管和顶箔片焊接产生焊点凸起使涂层脱落、导致转子和轴承接触产生磨损的问题,将供气钢管与动静压混合径向气体箔片轴承在顶箔片上的供气孔处对正后紧密贴合,使供气管的圆形管口与顶箔片上的供气孔重合,使用激光在圆弧形顶箔片内表面焊接,焊接位置在顶箔片与供气管的管口接触处,在顶箔片外表面进行二次焊接,焊接位置在供气管管口与顶箔片接触处,缠绕焊丝,用激光熔化焊丝进行焊接,提高焊接强度和密封性,保证供气管与顶箔片焊接牢靠,无缝隙漏气,解决之前焊接后在顶箔片内表面产生的焊点凸起,提高加工质量,减轻轴承和转子的磨损。

技术研发人员:徐方程,张衡,孙希明

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!