一种利用模具冲压成形C型金属封严环的方法

本发明涉及金属环制备领域,具体涉及一种利用模具冲压成形c型金属封严环的方法。

背景技术:

1、c型金属封严环(简称c型环)是一种性能优良的静密封元件,因其在高温高压下具有优越的密封性能而被广泛应用于航天、核工业、火电、石化、冶金等行业,c型金属封严环具备优越的刚度、低泄漏率,并且能够承受高压差的特点。c型金属封严环采用金属薄板塑性成形,主要的方法有液压成形,拉拔成形。液压成形是采用液压力将材料挤压到模具模腔之内,成形出c型金属封严环。液压成形虽然成形效果较好,但装置复杂,效率相对较低。拉拔成形采用拉拔卷圆的方式,即通过拉拔形成c型截面,再卷曲成形所需的环状,这种方法成形简单,但后续需要将c型截面精准对齐进行焊接,使用不便。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的缺陷,采用模具成形和旋滚校正技术,从而提供一种利用模具冲压成形c型金属封严环的方法;将c型金属封严环的成形分为半圆环成形、c型环压形和开口整形三个步骤。

2、本发明提供的一种c型金属封严环滚压成形方法,包括如下步骤:

3、步骤1、根据c型金属封严环的截面设计尺寸,计算出c型金属封严环坯料的尺寸;

4、步骤2、根据c型金属封严环截面轮廓长度尺寸设计出截面为半圆的半圆环尺寸;

5、步骤3、依据半圆环尺寸加工出截面为半圆的半圆环;

6、步骤4、依据c型金属封严环的设计尺寸制造第二成形模具,通过模压(模具强压)的方式加工出所需的c型金属封严环。

7、还包括:

8、步骤5、将所加工的c型金属封严环置于校准模具内,采用滚轮旋压的方式对开口处进行整形。

9、进一步的,在步骤1中,c型金属封严环的坯料的高度计算根据截面轮廓的中间层轮廓长度进行。

10、进一步的,在步骤2中,截面为半圆的半圆环的截面轮廓周长与c型金属封严环的截面轮廓周长相同,其半径依据中间半圆截面轮廓周长进行计算。

11、进一步的,在步骤3中,半圆环成形的方法可以采用滚轮旋滚,模具旋滚或旋压的方式进行。也可以采用胀形的方法成形。

12、进一步的,采用模具旋滚的加工方式时,根据依据半圆环尺寸设计第一成形模具,所述第一成形模具包括第一上模和第一下模,第一上模和第一下模互为对称,闭合时形成一个截面为半圆的圆环空间,该截面半圆的直径等于半圆环截面的外径;还包括第一旋轮,第一旋轮的端头截面为半圆,半圆的直径等于半圆环截面的内径,第一旋轮可沿其自身轴线旋转。

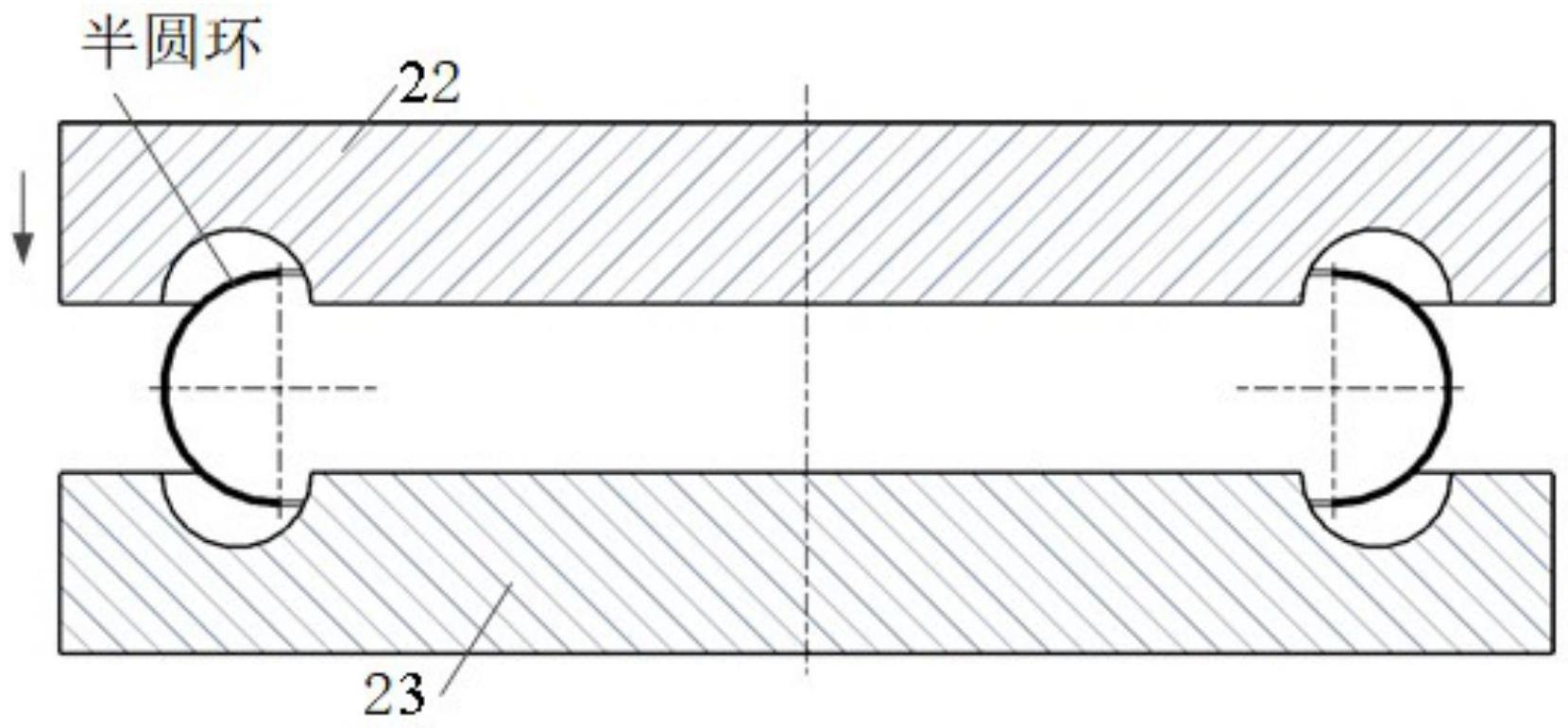

13、进一步的,在步骤4中,所述第二成形模具包括第二上模和第二下模(23),第二上模和第二下模互为对称,闭合时,形成至少一个截面为圆的圆环空间,截面圆的直径为c型金属封严环截面的外径。

14、进一步的,在步骤5中,所述校准模具包括校形上模和校形下模,校形上模和校形下模互为对称,闭合时形成一个截面为半圆的圆环空间,该空间截面的内径为c型金属封严环截面的外径;还包括第二旋轮,其可以绕自身轴线自由旋转,第二旋轮的端头部分设有另一截面为半圆的圆环空间,其直径为c型金属封严环截面的外径,两个空间契合形成一个圆截面。

15、本发明技术方案,具有如下优点:

16、本发明提供的方法,采用模具成形+旋滚校正的方式,将c型金属封严环的成形分为半圆环成形、c型环压形和开口整形三个步骤。该方法实施简单,效率高,可以实现c型金属封严环的自动化生产。

技术特征:

1.一种利用模具冲压成形c型金属封严环的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,在步骤1中,c型金属封严环坯料尺寸中的高度计算根据c型金属封严环截面的中间层轮廓长度进行。

3.根据权利要求1所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,步骤2中,所述截面为半圆的半圆环的截面轮廓周长与c型金属封严环的截面轮廓周长相同,其半径依据半圆截面轮廓周长来进行计算。

4.根据权利要求1所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,在步骤3中,半圆环加工方式为滚轮旋滚、胀形、模具旋滚或旋压中的任意一种。

5.根据权利要求4所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,采用模具旋滚的加工方式时,根据依据半圆环尺寸设计第一成形模具,所述第一成形模具包括第一上模(11)和第一下模(14),第一上模(11)和第一下模(14)互为对称,闭合时形成一个截面为半圆的圆环空间,该空间截面的内径等于半圆环截面的外径;还包括第一旋轮(13),第一旋轮(13)的端头的截面为半圆,该半圆截面的直径等于半圆环截面的内径,第一旋轮(13)可沿其自身轴线旋转。

6.根据权利要求1所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,在步骤4中,所述第二成形模具包括第二上模(22)和第二下模(23),第二上模(22)和第二下模(23)互为对称,闭合时,形成至少一个截面为圆的圆环空间,截面圆的直径为c型金属封严环截面的外径。

7.根据权利要求1-6任一项所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,还包括:

8.根据权利要求7所述的一种利用模具冲压成形c型金属封严环的方法,其特征在于,所述校准模具包括校形上模(31)和校形下模(34),校形上模(31)和校形下模(34)互为对称,闭合时形成一个截面为半圆的圆环空间,该空间截面的内径为c型金属封严环截面的外径;还包括第二旋轮(33),其可以绕自身轴线自由旋转,第二旋轮(33)的端头部分设有另一截面为半圆的圆环空间,其直径为c型金属封严环截面的外径,两个空间契合形成一个圆截面。

技术总结

本申请涉及一种利用模具冲压成形C型金属封严环的方法,包括如下步骤:步骤1、根据C型金属封严环的截面设计尺寸,计算出C型金属封严环坯料的尺寸,并焊接成环形坯料;步骤2、根据C型金属封严环截面长度尺寸设计出截面为半圆的半圆环尺寸;步骤3、依据半圆环尺寸设计成形模具,加工出半圆环;步骤4、依据C型金属封严环的设计尺寸制造成形模具,加工出所需的C型金属封严环;步骤5、将所加工的C型金属封严环置于模具内,采用滚轮旋压的方式对开口处进行整形。该方法实施简单,效率高,可以实现C型金属封严环的自动化生产。

技术研发人员:龚志辉

受保护的技术使用者:湖南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!