一种大规格数控成形磨齿机的制作方法

本发明涉及齿轮加工机床,具体涉及一种大规格数控成形磨齿机。

背景技术:

1、目前,市场上大规格(直径2000mm以上,齿宽500mm以上)硬齿面高精度齿轮都采用成形磨齿加工工艺,需要相应的大规格数控成形磨齿机进行加工。一般内齿轮采用内磨齿机加工,外齿轮采用外磨齿机加工。也有一种采用双立柱、双磨头,共用一个转台的磨齿机,一侧为外磨头磨外齿,另一侧为内磨头磨内齿。这两种方式,都存在投资成本高昂,厂房占地面积大的问题,不适合小批量大规格内外齿轮的加工需求。

2、本发明的大规格数控成形磨齿机正是为满足细分市场需求而研发,它是大直径、大齿宽硬齿面齿轮精加工的专用设备,能降低投资成本,获得最大效益。

技术实现思路

1、本发明的目的在于提供一种大规格数控成形磨齿机,以解决上述背景技术中提出的加工内、外齿轮使用到的磨齿机,一是两台机器分开使用,二是两侧加工不同齿轮的组合,这两种方式都存在投资成本高昂,厂房占地面积大的问题,不适合小批量大规格内、外齿轮加工需求的问题。

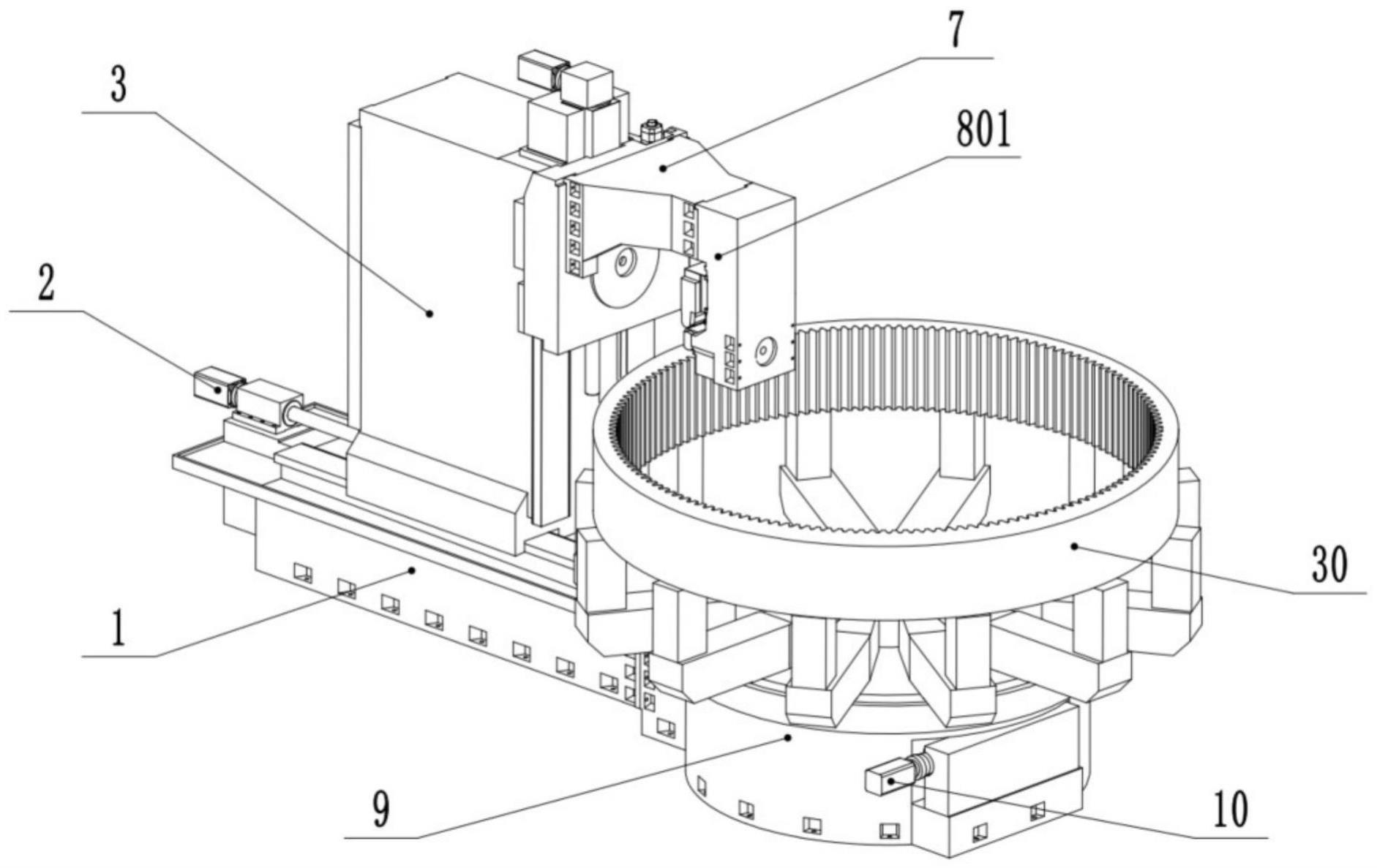

2、为实现上述目的,本发明采用了如下技术方案:一种大规格数控成形磨齿机,包括床身1、立柱3、垂直进给拖板6、过渡箱体7、磨头8、回转工作台9、x轴进给系统2、z轴进给系统4、a轴驱动系统5和c轴驱动系统10;所述床身1上设有所述立柱3,所述x轴进给系统2设置在所述立柱3的一边,所述x轴进给系统2设置在所述机身1上,所述z轴进给系统4设置在所述立柱3上,所述垂直进给托板6设置在所述z轴进给系统4上,所述垂直进给托板6上方设有所述a轴驱动系统5,所述机身1的前方设有所述回转工作台9,所述回转工作台9侧下方设有所述c轴驱动系统10。所述a轴进给系统2设置在所述垂直进给拖板6上,可以降低所述磨头8的结构设计复杂性和故障率,同时减轻了所述磨头8重量,提高了磨削内齿时的整体结构刚性。

3、所述磨头8分为磨内齿磨头801和磨外齿磨头802,所述磨内齿磨头801通过安装在所述过渡箱体7再安装固定在所述垂直进给托板6上。所述磨外齿磨头802直接安装固定在所述垂直进给托板6上,所述磨内齿磨头801用内磨头圆柱销12固定在所述过渡箱体7上,所述过渡箱体7用过渡箱体圆柱销11安装在所述垂直进给托板6上,所述磨外齿磨头802用磨头固定销13固定在所述垂直进给托板6上。

4、所述磨头8上设有磨头拖链14和磨头拖链支架15,所述磨头拖链14设置在所述磨头8的顶端,所述磨头拖链支架15设置在磨头拖链14的下方,所述磨头拖链14的设置便于在所述磨头8旋转180度的过程中,不需要拆装电气线缆、液压管路和冷却管路等,减轻工作量,降低操作的技术要求,减少出错环节。

5、所述磨头8包括磨头箱体16、w轴进给系统17、y轴进给系统18、修整系统40和砂轮系统50,所述y轴进给系统18布局在所述修整系统40上,进一步减少所述磨头8和内齿轮的干涉。

6、所述修整系统40包括修整主轴驱动系统19、修整支架20、修整主轴21、金刚滚轮22、修整系统同步带轮26和修整系统同步带27;所述修整系统同步带轮26分别设置在所述修整主轴驱动系统19和所述金刚滚轮22上,所述修整系统同步带27设置在所述修整系统同步带轮26。

7、所述砂轮系统50包括砂轮23、砂轮主轴24、砂轮主轴驱动系统25和梅花联轴器28,所述砂轮主轴驱动系统25通过梅花联轴器28与所述砂轮主轴24连接,所述砂轮主轴24上设有所述砂轮23。所述砂轮主轴24和砂轮主轴驱动系统25分别位于所述砂轮23两侧,结构紧凑,可以有效减少所述磨头8和齿轮的干涉。砂轮主轴24直接固定在所述磨头箱体16上,刚性更刚,稳定性更好。同时,砂轮主轴驱动系统25安装在导轨上,可以如图10所示向左滑移,这样所述砂轮23侧边的所述梅花联轴器28可以分离,让开的空间可以方便更换所述砂轮23。

8、与现有技术相比,本发明有益效果如下:

9、本发明采用了精密定位结构、优化的拖链布局和紧凑的磨头结构,提高了内、外磨齿状态切换的效率、重复性和精度,可以实现一机两用,减少制造成本。本发明的过渡箱体与垂直进给拖板之间,以及过渡箱体与磨头之间都设计了削边销和端面综合作用的精密定位结构,拆装效率高,重复定位精度好,降低了成形磨齿精度标定后的调整工作量。本发明的磨头拖链布局经过优化设计,在磨头旋转180度的过程中,不需要拆装电气线缆、液压管路和冷却管路等,减轻工作量,降低操作的技术要求,减少出错环节。本发明的磨头采用了更加紧凑的结构设计,砂轮主轴和砂轮主轴驱动系统分别位于砂轮两侧,结构紧凑,确保砂轮主轴与内齿轮的干涉更少,可以支持最小内径为1200mm齿轮的磨削。本发明的磨头采用了更加紧凑的结构设计,将y轴的移动机构布局到修整机构上,进一步减少磨头和内齿轮的干涉,砂轮主轴直接固定在磨头箱体上,刚性更刚,稳定性更好。本发明的a轴旋转结构布局在垂直进给拖板上,降低了磨头的结构设计复杂性和故障率,同时减轻了磨头重量,提高了磨削内齿时的整体结构刚性。

技术特征:

1.一种大规格数控成形磨齿机,其特征在于,包括床身(1)、立柱(3)、垂直进给拖板(6)、过渡箱体(7)、磨头(8)、回转工作台(9)、x轴进给系统(2)、z轴进给系统(4)、a轴驱动系统(5)和c轴驱动系统(10);所述床身(1)上设有所述立柱(3),所述x轴进给系统(2)设置在所述立柱(3)的一边,所述x轴进给系统(2)设置在所述床身(1)上,所述z轴进给系统(4)设置在所述立柱(3)上,所述垂直进给托板(6)设置在所述z轴进给系统(4)上,所述垂直进给托板(6)上方设有所述a轴驱动系统(5),所述机身(1)的前方设有所述回转工作台(9),所述回转工作台(9)侧下方设有所述c轴驱动系统(10);

2.根据权利要求1所述的大规格数控成形磨齿机,其特征在于,所述磨头(8)上设有磨头拖链(14)和磨头拖链支架(15),所述磨头拖链(14)设置在所述磨头(8)的顶端,所述磨头拖链支架(15)设置在磨头拖链(14)的下方。

3.根据权利要求1所述的大规格数控成形磨齿机,其特征在于,所述磨头(8)包括磨头箱体(16)、w轴进给系统(17)、y轴进给系统(18)、修整系统(40)和砂轮系统(50)。

4.根据权利要求3所述的大规格数控成形磨齿机,其特征在于,所述修整系统(40)包括修整主轴驱动系统(19)、修整支架(20)、修整主轴(21)、金刚滚轮(22)、修整系统同步带轮(26)和修整系统同步带(27);所述修整系统同步带轮(26)分别设置在所述修整主轴驱动系统(19)和所述金刚滚轮(22)上,所述修整系统同步带(27)设置在所述修整系统同步带轮(26)上。

5.根据权利要求3所述的大规格数控成形磨齿机,其特征在于,所述砂轮系统(50)包括砂轮(23)、砂轮主轴(24)、砂轮主轴驱动系统(25)和梅花联轴器(28),所述砂轮主轴驱动系统(25)通过梅花联轴器(28)与所述砂轮主轴(24)连接,所述砂轮主轴(24)上设有所述砂轮(23)。

技术总结

本发明涉及齿轮加工机床技术领域,具体涉及一种大规格数控成形磨齿机,包括床身、立柱、垂直进给拖板、过渡箱体、磨头、回转工作台、X轴进给系统、Z轴进给系统、A轴驱动系统和C轴驱动系统;所述机身上设有所述立柱,所述X轴进给系统设置在所述立柱的一边,所述X轴进给系统设置在所述床身上,所述Z轴进给系统设置在所述立柱上,所述垂直进给托板设置在所述Z轴进给系统上;本发明的外齿磨削状态和内齿磨削状态之间的切换效率高、重复性和精度好,可以实现一机两用,减少制造成本。

技术研发人员:张虎,魏方,于春建,崔君君,张金,印振坤,孙小敏,洪荣晶,黄筱调

受保护的技术使用者:南京工大数控科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!