一种加工SiCp/Al复合材料高精度定位夹具及其工作方法

本发明属于特种加工,具体涉及一种加工sicp/al复合材料高精度定位夹具及其工作方法。

背景技术:

1、随着现代工业的高速发展,高硬度、高强度合金材料作为模具及结构零件广泛应用于航空、航天、医学等领域。

2、模具及结构零件的定位夹具属于机床系统里尤为重要的一部分,其对加工精度的影响不可忽视。电火花加工已是行业内的一种趋势,电解电火花复合加工机床在加工开始前,需要使用夹紧机构对工件进行夹紧固定,以避免在加工过程中工件位置因为无约束而自由挪动,从而影响加工质量。

3、现有技术下待加工工件的固定方式主要为通过安置在工件底座上可以与工件底座活动连接的压紧块对工件进行压紧固定,由于复合加工机床主轴竖直向下,涉及到待加工工件需要在斜面上进行加工的情况就需要一个过渡体,用于对待加工工件的加工斜度进行补偿,采用该种夹持方式对工件进行夹紧固定可以更快速的对工件进行定位夹紧,缩短了加工工时,但是这种方案夹紧过程复杂,因为需要人员操作,因此人为因素误差太大,工件重复定位精度难以保证。

4、现有的夹持机构还存在只能针对一类零件进行装夹,在遇见不同结构零件时需要更换不同的夹具,费时费工,并且人为因素太多,精度难以保证。

5、现有夹具主要为刚性夹紧,对于高硬性、高脆性的工件在夹紧过程中极易造成损坏。

6、因此需要设计一种针对如碳化硅铝基等高硬度、高强度、高韧性、高脆性的复合材料进行加工的定位装置,以保证高效高质量的加工。

技术实现思路

1、有鉴于此,本发明为解决现有技术下复合加工机床在对工件定位夹紧的过程中人为因素误差太大,对工件重复定位精度难以保证且夹紧过程为刚性夹紧易对硬脆性材料造成损伤等技术问题,提供了一种加工sicp/al复合材料高精度定位夹具及其工作方法。

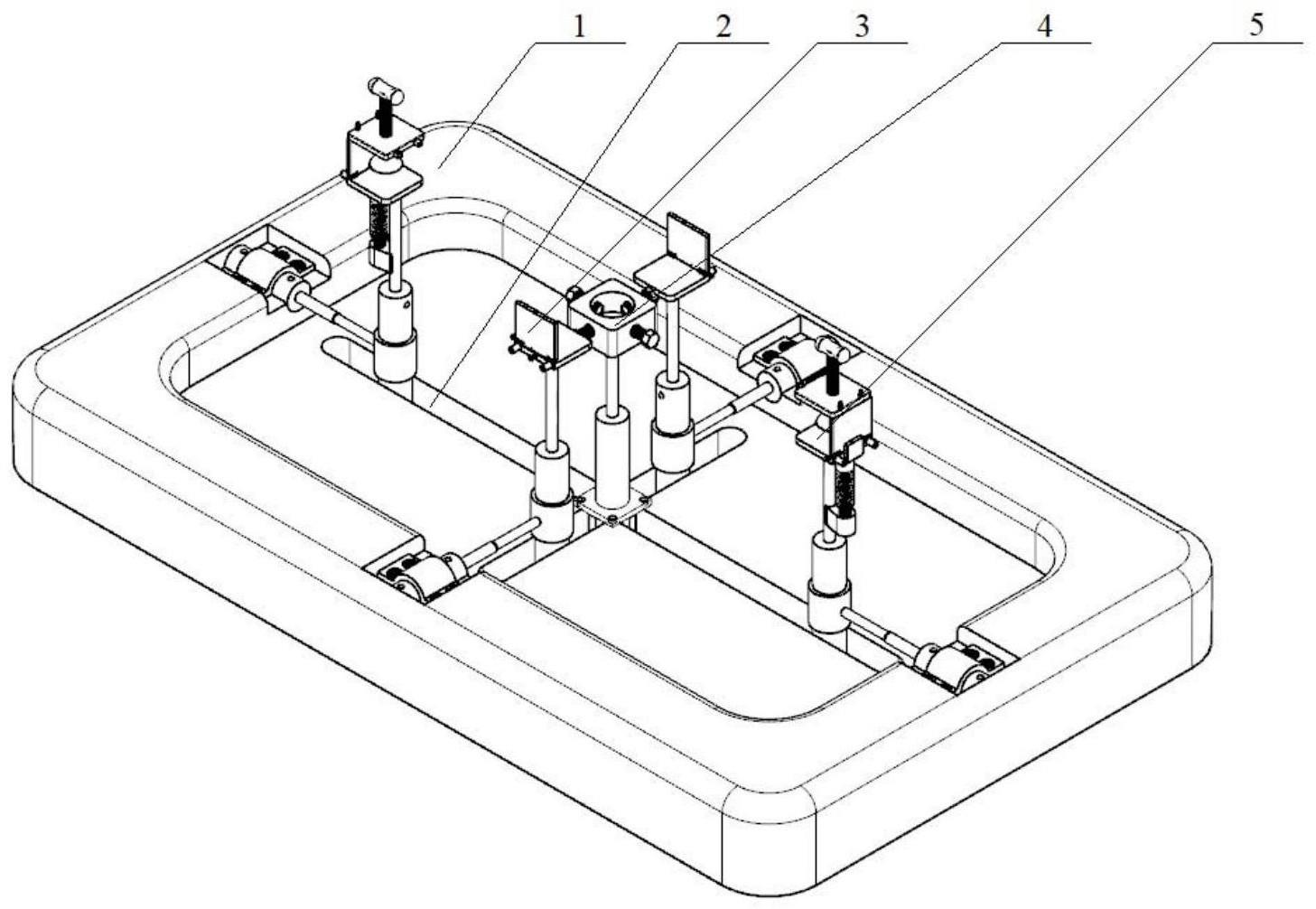

2、为解决现有技术存在的问题,本发明的技术方案为:一种加工sicp/al复合材料高精度定位夹具,包括夹具体底座和设置于夹具体底座上的十字卡槽,其特征在于:所述的十字卡槽内的十字两端分别设置有一组x轴向夹持装置和一组y轴向夹持装置实现对不同尺寸工件夹紧固定,每个x轴向夹持装置和y轴向夹持装置分别通过x轴向水平推进装置和y轴向水平推进装置实现在十字卡槽内做往复直线运动。

3、进一步,x轴向夹持装置包括上下连接的x轴向夹紧检测装置和x轴向竖直定位装置;

4、所述的x轴向竖直定位装置包括活动设置于十字卡槽内的定位油缸和减速箱,定位油缸的定位油缸活塞杆的顶部设置有球形连接件,通过对定位油缸上的上下定位油缸进油口输送带压力的液压油推动定位油缸活塞杆竖直往复直线运动;所述的电动伸缩杆通过减速箱与定位油缸活塞杆连接在一起;

5、所述的x轴向夹紧检测装置包括由3个板材组成的c型框体,c型框体的底座和侧板之间铰接,顶板和侧板之间固连,顶板上穿设有螺纹杆,螺纹杆底部设置有压头;所述顶板右侧端部设置有激光水平仪和激光测距仪,底板上设置有电源接口;所述c型框体的底座与电动伸缩杆上端焊接于一起,与定位油缸活塞杆的顶部球形连接件连接,通过电动伸缩杆的竖直往复直线运动来控制c型框体的倾斜度,c型框体内设置有压力传感器。

6、进一步,y轴向夹持装置包括上下连接的y轴向竖直定位装置和y轴向夹紧检测装置;

7、所述的y轴向竖直定位装置包括活动设置于十字卡槽内的定位油缸;

8、所述的y轴向夹紧检测装置包括l型框体,l型框体的两板之间铰接设置,y轴向夹紧检测装置上还设置有电源接口,定位油缸的活塞杆与l型框体的底板通过球形连接件连接,l型框体内设置有压力传感器。

9、进一步,x轴向水平推进装置和y轴向水平推进装置结构相同,分别固设于十字卡槽的四个端部,包括推进油缸,推进油缸的推进油缸活塞杆端部固连有套筒,每个套筒相对应套设于x轴向夹持装置或者y轴向夹持装置的定位油缸上。

10、进一步,十字卡槽的中心设置有支撑系统。

11、进一步,支撑系统的结构包括支撑块,支撑块的底部设置有支撑油缸,通过支撑油缸的上下支撑油缸进油口输送压力液压油推动支撑油缸活塞杆竖直往复直线运动,支撑块的中心设置有孔,四周设置有伸入于孔内的锁紧螺钉和紧固螺钉ⅱ。

12、进一步,支撑油缸通过支撑油缸固定套固设于十字卡槽的中心。

13、进一步,推进油缸通过推进油缸固定套固定于夹具体底座上,通过对左右两端推进油缸进油口输送带压力的液压油从而推动推进油缸活塞杆沿x轴或者y轴做往复直线运动。

14、进一步,螺纹杆顶部设置有手轮。

15、加工sicp/al复合材料高精度定位夹具的工作方法,其特征在于:

16、针对方体工件:

17、s1、直接将工件放置于支撑系统的支撑块上,以支撑块上表面限制工件在竖直方向上的自由度,通过向四个推进油缸进油口输送带压力的液压油控制x轴向夹持装置以及y轴向夹持装置在十字卡槽内做往复直线运动,从而根据工件的尺寸大小调整x轴向夹持装置以及y轴向夹持装置在十字卡槽内的位置对工件进行夹紧;

18、s2、c型框体和l型框体的两个x轴向工件侧板和两个y轴向工件侧板内侧的压力传感器针对不同材料硬脆性的不同可进行不同程度的压紧,根据工件的斜度,可通过调节定位油缸和夹紧检测装置去配合工件的斜度进行定位夹紧;

19、s3、夹紧完成后,通过使用激光水平仪,以保证x轴向上两个激光测距仪在同一水平位置,通过激光测距仪对夹紧定位后的待加工工作面进行测距,当两个激光测距仪测距数值一样时,则表明定位准确,方可进入下一步进行加工;若两边测距数值不同,则通过调整定位油缸观察激光测距仪测距数值进行动态调平;

20、针对盘体工件:

21、将盘体工件的芯轴装夹进支撑系统中的支撑块内,采用支撑块上表面以及四个锁紧螺钉对工件进行自由度的限制,后续夹紧定位的方法同方体工件一致。

22、与现有发明相比,本发明的优点如下:

23、1)本发明为避免如sicp/al复合材料等具有高硬度、高强度、高韧性、高脆性的工件在夹紧过程中造成损伤,采用液压传动装置配合压力传感器完成对待加工工件的柔性定位夹紧。

24、2)本发明采用电动伸缩杆可以控制待加工工件放置底座的倾斜度并且顶部位置采用的激光测距仪和激光水平仪可以对加工面的水平度进行检测反馈从而进行动态调平,实现工件的快速精确定位。

25、3)本发明的支撑系统不仅可以起到承重的作用,在夹紧方式上通过对工件侧表面进行定位夹紧,实现对不同尺寸工件的快速夹紧定位,对于盘类零件可以预设一芯轴进行夹紧定位,一种结构实现对方体零件和盘类零件的夹紧,防止加工不同零件而频繁更换夹具而影响工时,费时费工。

26、4)本发明采用液压缸定位相比于传统的人工定位或者机械定位方式更加稳定可靠,液压缸作为液压执行元件具有体积小、质量轻、能容量大的优点且在其用来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,可以实现其在活塞杆工作行程内的任意位置的定位。

- 还没有人留言评论。精彩留言会获得点赞!