一种道岔垫板自动焊接生产线及方法与流程

本发明自动化焊接,尤其涉及一种道岔垫板自动焊接生产线及方法。

背景技术:

1、道岔垫板是一种由底板、台板和铁座组合焊接而成的工件,现有的道岔垫板生产具有小批量多规格的特点,零部件种类繁多,一般需人工完成组对,再针对每种工件进行现场示教,工人劳动强度大、生产效率低;而且其对焊缝外观要求较高,人工焊接时生产效率较低,且容易出现焊缝不均匀的情况,容易因为焊接标准不达标而导致废料的出现。在一些道岔垫板的自动化焊接过程中,也存在因为工件的放置位置或抓取点位存在偏差,导致工件的组装位置偏差而使焊接标准不达标,产出废件造成资源浪费。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种道岔垫板自动焊接生产线及方法可自动进行组对装配提高生产效率,且在组对时能对工件进行纠偏,确保焊接质量达标。

2、为解决上述技术问题,本发明采用以下技术方案:一种道岔垫板自动焊接生产线,包括上料工位、搬运工位和焊接工位、视觉识别系统、中央控制系统和离线编程系统;所述上料工位用于放置待焊接的工件,所述焊接工位包括工作台和焊接机器人;所述工作台用于对工件进行固定、组对、焊前预热、焊接工作;所述焊接机器人用于对工件进行点焊和满焊;所述视觉识别系统设置有空间坐标系,能对工件进行识别及对工件进行空间定位;所述离线编程系统用于预设工件的识别信息及生产线自动运行程序;所述搬运工位包括抓手直行轨道和搬运机器人,在中央控制系统的控制下将上料工位的工件抓取至焊接工位;所述搬运机器人能在抓手直行轨道上横移;所述焊接工位设置在抓手直行轨道的一长边侧,所述上料工位设置在抓手直行轨道的其它边侧,使焊接工位、上料工位对搬运工位形成包围。

3、作为上述方案的进一步改进:

4、所述工件包括底板、台板和铁座。

5、所述搬运机器人包括气动抓手组件、固定磁吸抓手组件和移动双磁吸抓手组件,所述气动抓手组件用于抓取铁座,所述固定磁吸抓手组件用于抓取台板,所述移动双磁吸抓手组件用于抓取底板。

6、所述工作台包括工件装夹机构和焊前预热机构,所述工件装夹机构用于对底板进行装夹固定,所述焊前预热机构设有能在底板下方移动的加热线圈,用于对工件进行焊前预热。

7、所述工作台表面设有定位基孔,所述视觉识别系统通过识别定位基孔以确定空间坐标系原点。

8、所述底板上设有钢码,所述视觉识别系统通过扫描钢码识别确认与该底板相组对的工件类别及组对位置;所述工件的识别信息包括工件的外形特征、定位特征和钢码,所述定位特征为工件上用于辨别其型号类别和空间位置坐标的外形特征,包括特征孔或特征边的尺寸及其在工件上的相对位置。

9、所述视觉识别系统包括上料工位相机、扫码相机、纠偏相机和孔定位相机,所述上料工位相机固定设置在上料工位上,用于扫描识别工件的类别及位置信息;所述扫码相机固定设置在搬运机器人上,用于扫描钢码以确定待组对的工件种类及组对位置;所述纠偏相机固定设置在焊接工位前,用于扫描识别工件定位特征的空间坐标;所述孔定位相机设置在工作台上,用于扫描识别定位基孔。

10、所述搬运机器人设有一套,所述工作台设有两套,包括第一工作台和第二工作台;所述第一工作台和第二个工作台各配有一套焊接机器人。

11、所述上料工位包括底板上料工位,所述底板上料工位设置有两个,设置在工作台的相对面。

12、所述上料工位还包括台板上料工位和铁座上料工位,所述台板上料工位和铁座上料工位设有两组,设置在底板上料工位与焊接工位之间。

13、所述台板上料工位对称设置在底板上料工位的两侧,所述铁座上料工位设有对称设置在底板上料工位旁边。

14、所述工作台设置在封闭式焊房中并设置有除尘系统进行除尘,所述第一工作台和第二工作台之间设置有卷帘门将第一工作台和第二工作台进行隔离。

15、一种道岔垫板自动焊接方法,用上述的道岔垫板自动焊接生产线进行,包括以下步骤:

16、s1、准备工作:在离线编程系统预设好工件的识别信息及生产线运行程序,将工件摆放至上料工位;

17、s2、生产线根据预设流程工作:

18、s21、上料工位相机对上料工位上的工件扫描识别其位置及类别;

19、s22、搬运机器人移动至底板附近,并对底板上的钢码进行扫码,确认后续需组对工件规格及组对位置,将底板抓取至工作台上进行装夹固定;

20、s23、孔定位相机扫描底板上的特征孔,确认基准坐标;

21、s24、搬运机器人根据预设程序抓取相应的台板或铁座至底板上通过焊接机器人进行点焊,直至所有台板或铁座组对点焊完成;

22、s25、预热装置在底板下方对焊缝进行预热,同时焊接机器人在底板上方对焊缝进行满焊直至所有台板或铁座焊接完成。

23、在步骤s2中,在第一工作台进行满焊时,搬运机器人在第二工作台重新进行组对及点焊工作。

24、与现有技术相比,本发明的优点在于:

25、本发明提出了一种道岔垫板自动焊接生产线,基于视觉识别系统、离线编程系统、工业机器人之间的协同,通过视觉识别系统对工件进行识别定位,离线编程系统预设执行程序,通过搬运机器人与焊接机器人于工作台上对工件进行装夹、焊接等工序,实现道岔垫板的自动组对焊接,不需要人工现场组对装配,自动化程度高,有助于提高生产效率与产品质量;生产线各个工位的结构紧凑,布局合理,有助于减小生产设备的空间占用,进一步提高生产效率。此外,视觉识别系统中设置有纠偏相机对工件的重要特征点位坐标进行扫描识别,通过中央控制系统计算其理论坐标与实际坐标的差值,在组对工件前对工件的放置路径进行纠偏,以保证工件能精准定位,提高产品焊接质量,避免废件的产生,减少资源浪费。

技术特征:

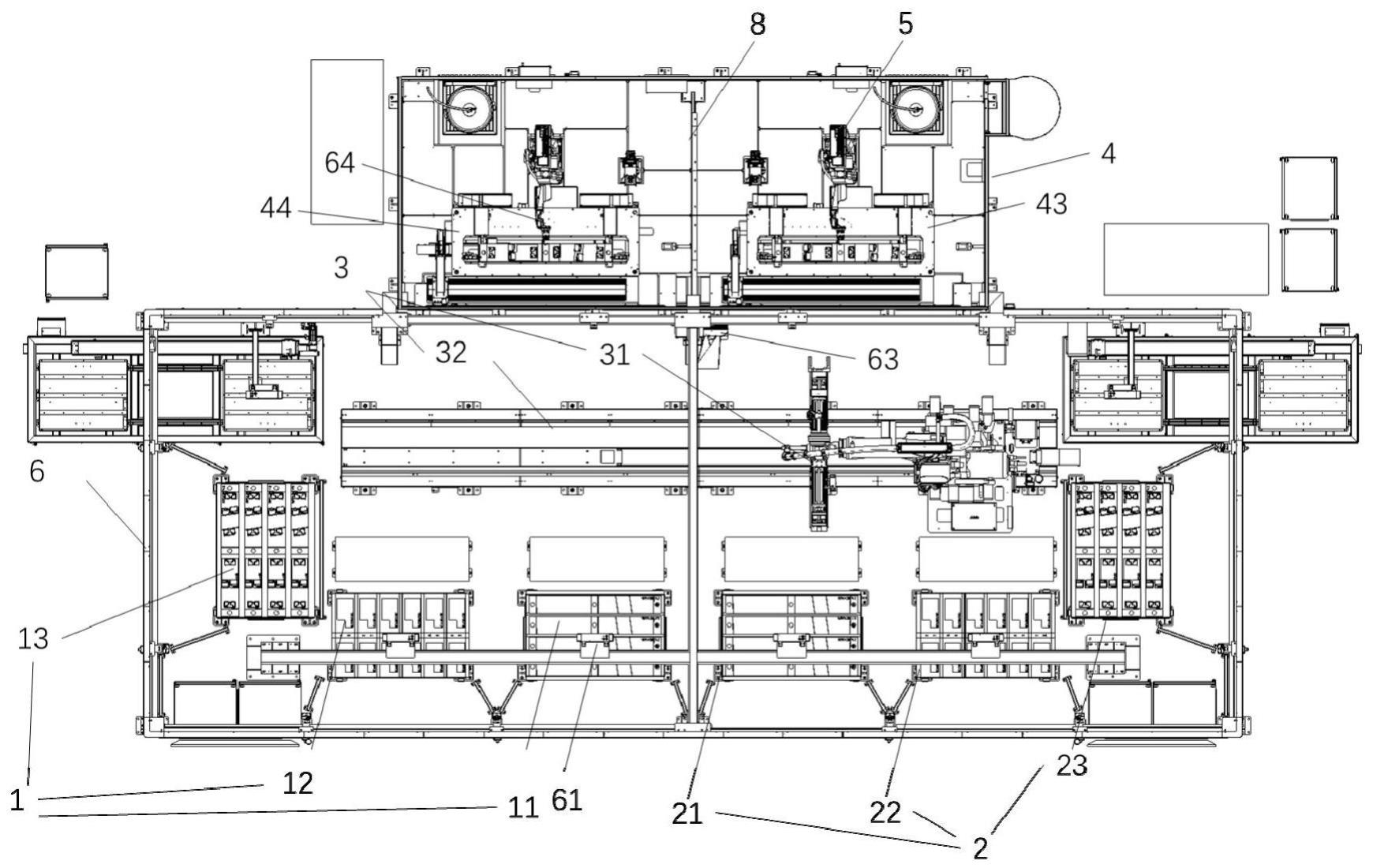

1.一种道岔垫板自动焊接生产线,其特征在于:包括上料工位(2)、搬运工位(3)和焊接工位(4)、视觉识别系统(6)、中央控制系统和离线编程系统;所述上料工位(2)用于放置待焊接的工件(1),所述焊接工位(4)包括工作台和焊接机器人(5);所述工作台用于对工件(1)进行固定、组对、焊前预热、焊接工作;所述焊接机器人(5)用于对工件(1)进行点焊和满焊;所述视觉识别系统(6)设置有空间坐标系,能对工件(1)进行识别及对工件(1)进行空间定位;所述离线编程系统用于预设工件(1)的识别信息及生产线自动运行程序;所述搬运工位(3)包括抓手直行轨道(32)和搬运机器人(31),在中央控制系统的控制下将上料工位(2)的工件(1)抓取至焊接工位(4);所述搬运机器人(31)能在抓手直行轨道(32)上横移;

2.根据权利要求1所述的道岔垫板自动焊接生产线,其特征在于:所述工件(1)包括底板(11)、台板(12)和铁座(13)。

3.根据权利要求2所述的道岔垫板自动焊接生产线,其特征在于:所述搬运机器人(31)包括气动抓手组件(311)、固定磁吸抓手组件(312)和移动双磁吸抓手组件(313),所述气动抓手组件(311)用于抓取铁座(13),所述固定磁吸抓手组件(312)用于抓取台板(12),所述移动双磁吸抓手组件(313)用于抓取底板(11)。

4.根据权利要求2所述的道岔垫板自动焊接生产线,其特征在于:所述工作台包括工件装夹机构(41)和焊前预热机构(42),所述工件装夹机构(41)用于对底板(11)进行装夹固定,所述焊前预热机构(42)设有能在底板(11)下方移动的加热线圈,用于对工件(1)进行焊前预热。

5.根据权利要求4所述的道岔垫板自动焊接生产线,其特征在于:所述工作台表面设有定位基孔(45),所述视觉识别系统(6)通过识别定位基孔(45)以确定空间坐标系原点。

6.根据权利要求2所述的道岔垫板自动焊接生产线,其特征在于:所述底板(11)上设有钢码,所述视觉识别系统(6)通过扫描钢码识别确认与该底板(11)相组对的工件(1)类别及组对位置;所述工件(1)的识别信息包括工件(1)的外形特征、定位特征和钢码,所述定位特征为工件(1)上用于辨别其型号类别和空间位置坐标的外形特征,包括特征孔(14)或特征边(15)的尺寸及其在工件(1)上的相对位置。

7.根据权利要求6所述的道岔垫板自动焊接生产线,其特征在于:所述视觉识别系统(6)包括上料工位相机(61)、扫码相机(62)、纠偏相机(63)和孔定位相机(64),所述上料工位相机(61)固定设置在上料工位(2)上,用于扫描识别工件(1)的类别及位置信息;所述扫码相机(62)固定设置在搬运机器人(31)上,用于扫描钢码以确定待组对的工件(1)种类及组对位置;所述纠偏相机(63)固定设置在焊接工位(4)前,用于扫描识别工件(4)定位特征的空间坐标;所述孔定位相机(64)设置在工作台上,用于扫描识别定位基孔(45)。

8.根据权利要求5所述的道岔垫板自动焊接生产线,其特征在于:所述搬运机器人(31)设有一套,所述工作台设有两套,包括第一工作台(43)和第二工作台(44);所述第一工作台(43)和第二个工作台各配有一套焊接机器人(5)。

9.根据权利要求8所述的道岔垫板自动焊接生产线,其特征在于:所述上料工位(2)包括底板上料工位(21),所述底板上料工位(21)设置有两个,设置在工作台的相对面。

10.根据权利要求9所述的道岔垫板自动焊接生产线,其特征在于:所述上料工位(2)还包括台板上料工位(22)和铁座上料工位(23),所述台板上料工位(22)和铁座上料工位(23)设有两组,设置在底板上料工位(21)与焊接工位(4)之间。

11.根据权利要求9所述的道岔垫板自动焊接生产线,其特征在于:所述台板上料工位(22)对称设置在底板上料工位(21)的两侧,所述铁座上料工位(23)设有对称设置在底板上料工位(21)旁边。

12.根据权利要求8所述的道岔垫板自动焊接生产线,其特征在于:所述工作台设置在封闭式焊房中并设置有除尘系统(7)进行除尘,所述第一工作台(43)和第二工作台(44)之间设置有卷帘门(8)将第一工作台(43)和第二工作台(44)进行隔离。

13.一种道岔垫板自动焊接方法,其特征在于:用权利要求1-12任一项所述的道岔垫板自动焊接生产线进行,包括以下步骤:

14.根据权利要求13所述的道岔垫板自动焊接方法,其特征在于:在步骤s2中,在第一工作台(43)进行满焊时,搬运机器人(31)在第二工作台(44)重新进行组对及点焊工作。

技术总结

本发明公开了一种道岔垫板自动焊接生产线及方法,生产线包括上料工位、搬运工位和焊接工位、视觉识别系统和离线编程系统;搬运工位包括抓手直行轨道和搬运机器人,搬运机器人能在抓手直行轨道上横移;焊接工位设置在抓手直行轨道的一长侧边,上料工位设置在抓手直行轨道的其它侧边,使焊接工位、上料工位对搬运工位形成包围结构。方法用上述生产线进行。本申请实现道岔垫板的自动组对焊接,不需要人工现场组对装配,自动化程度高,有助于提高生产效率与产品质量;各个工位的结构紧凑,有助于节约空间,进一步提高生产效率。

技术研发人员:胡渊俊,苏俊伟,桂琼,申鼎,胡泊宁,向作林

受保护的技术使用者:长沙天一智能科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!