一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法与流程

本发明属于轴系零件精密磨削加工方法,特别涉及一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法。

背景技术:

1、高温合金属于难加工材料,磨削高温合金比磨削其他材料要困难得多,主要体现在以下几个方面:a、磨削力大,高温合金的强化相很多,具有优良的高温强度,从而切屑不易被切离,造成磨削力比普通材料大得多;b、磨削时温度高,表面质量和磨削精度难以保证,磨削时产生大量的磨削热,且高温合金的导热系数低,磨削区域易导致工件表面局部灼伤产生烧伤裂纹。表层金属收缩时,受到内部金属的牵制,使得磨后工件表面呈现有害的拉应力,磨削精度难以保证;c、加工硬化严重,砂轮易磨损。

2、在航空及航天领域,高温合金材料应用较为广泛,特别是超高速发动机及涡轮泵方面。超高速燃气整体叶盘为我公司涡轮泵型号关键零件,其尺寸及形位公差要求较严。目前高温合金整体叶盘轴系主要是车加工完成,由于工件属于细长轴零件,常规车加工方法,会使零件变形,尺寸精度及形位公差满足不了技术指标要求,进而影响涡轮泵产品的性能。目前常用的磨削加工方法一种是磨削外圆只装夹一端,或者是一端装夹,另一端顶尖;车加工时也是同样的只装夹一端,或者是一端装夹,另一端顶尖,这种装夹方法导致在磨削加工时受磨削作用力影响工件外圆的跳动容易大于工件的圆柱度要求值,导致工件加工尺寸精度无法满足设计要求。

技术实现思路

1、本发明所解决的技术问题是提供一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,通过专用磨削夹具与零件预加工的中心孔作为定位基准,并使用鸡心夹固定零件,解决了普通装夹无法保证零件加工精度的问题。

2、本发明采用的技术方案是:一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,包括以下步骤:

3、步骤1、在待加工零件的两端面车研中心孔;

4、步骤2、通过磨削加工专用夹具将待加工零件装夹在机床上;

5、步骤3、试磨,根据图纸设计要求对零件的磨削加工区域a和b预先进行首次磨削加工,然后检查是否满足技术条件j1及j2,j1指的是a区域相对于两中心孔基准c和d的同轴度0.0015,j2指的是b区域相对于两中心孔基准c和d的同轴度0.0012,如不满足则重新车研修正中心孔;

6、步骤4、粗磨,预留0.05mm-0.1mm余量,进行粗磨;

7、步骤5、精磨,将磨削加工区域a和b磨削加工至符合图纸要求的尺寸;

8、步骤6、通过线切割将零件两端带有中心孔的余量切除。

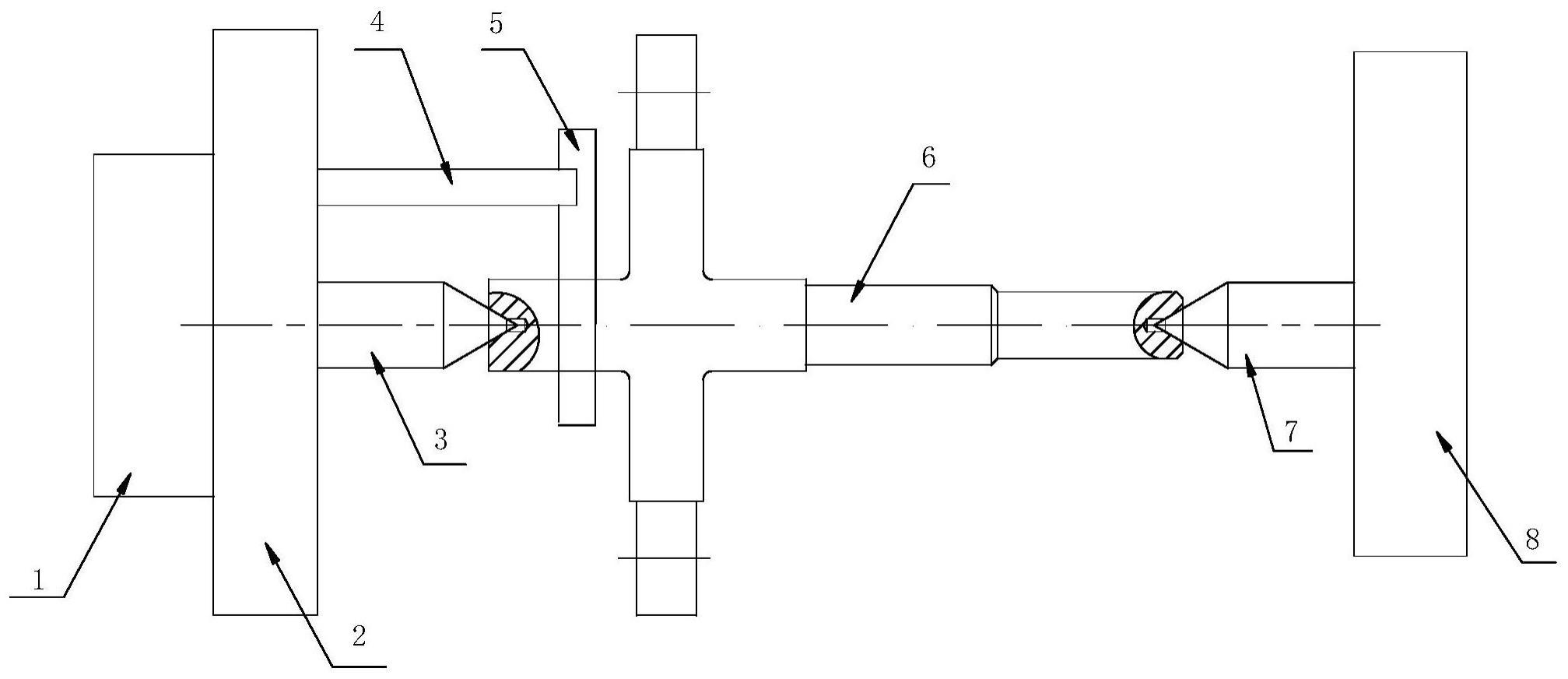

9、优选的,所述磨削加工专用夹具包括前顶尖、后顶尖、拨叉和鸡心夹,所述前顶尖固定在机床主轴的夹盘中心,所述后顶尖固定在机床尾座上,所述前顶尖和后顶尖的尖端在同一直线上,所述拨叉的一端固定于机床主轴的夹盘上,另一端与鸡心夹接触,所述鸡心夹装夹零件一端并夹紧,所述前顶尖和后顶尖的尖端分别与零件两端面的中心孔形状相契合,通过两端顶尖与零件进行轴向定位降低零件外圆的跳动。夹盘与拨叉同时旋转,鸡心夹夹紧零件,通过拨叉拨动鸡心夹带动零件旋转。

10、优选的,所述步骤1中待加工零件的两端中心孔为a1.5型,粗糙度ra0.8,中心孔用60°锥面检具检查,面积100%着色检查,提高加工精度。

11、优选的,所述步骤4中粗磨参数:主轴转速:50r/min;砂轮转速:1500-2000r/min,每次进给:0.03mm-0.05mm。

12、优选的,所述步骤5中精磨参数:主轴转速:100r/min;砂轮转速:2500r/min-3000r/min,每次进给:0.005mm-0.01mm。

13、优选的,所述磨削加工选用的砂轮磨料为白刚玉材料,因为白刚玉的硬度比较高,磨粒不易磨钝,切削性能好;且白刚玉的韧性较低,磨削时磨粒容易破裂而形成新的切削刃,故刃口较为锋利,可以减小磨削力和磨削热;综合加工效率及工件表面粗糙度ra0.4要求,砂轮的粒度为60#-80#,砂轮硬度为j-n,磨削高温合金时砂轮的硬度应比磨削碳钢砂轮硬度低,以使磨粒脱落获得自锐性;由于高温合金的性能和磨削特点,要求砂轮有较好的强度,在磨削过程中可承受较大的冲击载荷,因此结合剂选用耐腐蚀性、耐热性较高的陶瓷结合剂。砂轮的组织选用5-8的组织号,因为高温合金大部分属于奥氏体组织,磨屑易粘附,堵塞砂轮工作表面,不但要求砂轮的硬度软一些,而且砂轮的组织应疏松,以容纳磨屑,砂轮的各个参数通过多次磨削实验确定。

14、本发明的有益效果是:本发明的磨削夹具装夹方案重复性好,不受人为操作因素影响,保证每次零件装夹后的一致性,也就保证了零件的形位公差要求,而且采用了在零件两端预留加工中心孔的余量先车研中心孔确保定位防止零件磨削受力后零件外圆的跳动过大,在完成磨削加工后再通过线切割将两端的中心孔去量切削去除以得到符合设计标准的零件的方法提高产品性能及使用寿命;而且增加了试磨工序通过试磨后检验技术条件是否符合标准再次确认零件与夹具的定位稳定性,提高零件加工质量。

技术特征:

1.一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于:所述磨削加工专用夹具包括前顶尖、后顶尖、拨叉和鸡心夹,所述前顶尖固定在机床主轴的夹盘中心,所述后顶尖固定在机床尾座上,所述前顶尖和后顶尖的尖端在同一直线上,所述拨叉的一端固定于机床主轴的夹盘上,另一端与鸡心夹接触,所述鸡心夹装夹零件一端并夹紧,所述前顶尖和后顶尖的尖端分别与零件两端面的中心孔形状相契合。

3.根据权利要求1所述的一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于:所述步骤1中待加工零件的两端中心孔为a1.5型,粗糙度ra0.8,中心孔用60°锥面检具检查,面积100%着色检查。

4.根据权利要求1所述的一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于:所述步骤4中粗磨参数:主轴转速:50r/min;砂轮转速:1500-2000r/min,每次进给:0.03mm-0.05mm。

5.根据权利要求1所述的一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于:所述步骤5中精磨参数:主轴转速:100r/min;砂轮转速:2500r/min-3000r/min,每次进给:0.005mm-0.01mm。

6.根据权利要求1所述的一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,其特征在于:所述磨削加工选用的砂轮磨料为白刚玉材料;砂轮的粒度为60#-80#,砂轮硬度为j-n;结合剂采用陶瓷结合剂;砂轮的组织选用5-8的组织号。

技术总结

本发明提供一种镍基高温合金超高速整体叶盘轴系精密磨削加工方法,在待加工零件的两端面车研中心孔,通过磨削加工专用夹具将待加工零件装夹在机床上;然后通过试磨检查合格后再进行粗磨和精磨。本发明的磨削夹具装夹方案重复性好,不受人为操作因素影响,保证每次零件装夹后的一致性,保证了零件的形位公差要求,而且采用了在零件两端预留加工中心孔的余量先车研中心孔确保定位防止零件磨削受力后零件外圆的跳动过大,在完成磨削加工后再通过线切割将两端的中心孔去量切削去除以得到符合设计标准的零件的方法提高产品性能及使用寿命;而且增加了试磨工序通过试磨后检验技术条件是否符合标准再次确认零件与夹具的定位稳定性,提高零件加工质量。

技术研发人员:蒋贵强,赵国伟,张洪星,许辉,刘贺,张楠,孙建通,王兴,于波

受保护的技术使用者:沈阳航天新光集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!