一种齿轮模具、齿圈模具以及齿轮与齿圈组件的制作方法

本发明涉及模具,特别涉及一种齿轮模具、齿圈模具以及齿轮与齿圈组件。

背景技术:

1、传统的齿轮变速箱中设置有齿轮与齿圈组件,通过齿轮与齿圈的相互啮合进行传动,并且齿轮能够通过轴向滑动的方式进入或者脱离啮合位,从而进入传动和非传动状态,进而完成换挡。在目前市面上的变速箱中,齿轮与齿圈相向轴向滑动时,由于两者接触端齿牙位置的不确定性,容易发生齿牙重叠导致齿牙抵撞的情况,轻则齿轮不能顺畅地滑入齿圈完成啮合,导致换挡过程出现卡滞或者是无法换挡,重则由于抵撞的冲击大导致齿牙发生崩坏,造成两者接触端面受损严重,减少了齿轮与齿圈的使用寿命。

2、相关技术中提出了一种齿轮定位结构,在齿轮成型后于齿牙机加工出倒角斜面,倒角斜面起到导向的作用,针对具有轴向运动的啮合齿轮传动结构,在两个齿轮轴向上相互运动靠近并接触,而后滑入啮合的过程中,倒角斜面能够有效地将两个齿轮的齿牙导入啮合位以实现精确定位,但是机加工的方式增加了加工时间和成本,降低了生产效率。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种齿轮模具,能够一次性压制出齿轮,齿轮的齿牙上用于导向的倒角可以直接成形,减少了加工时间和成本,提高了生产效率。

2、第二方面,本发明还提出了一种齿圈模具。

3、第三方面,本发明还提出了一种应用上述齿轮模具和齿圈模具制成的齿轮与齿圈组件。

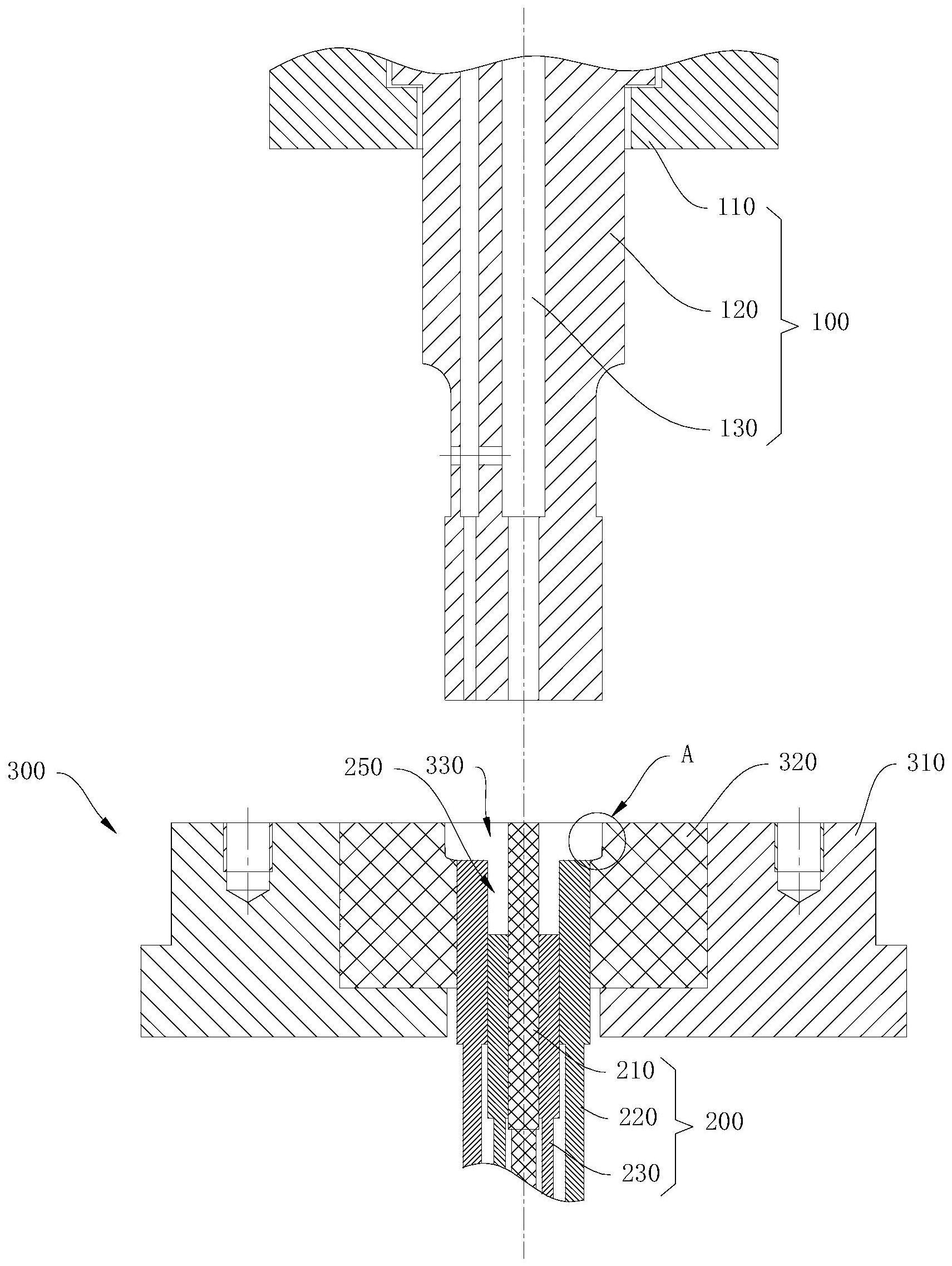

4、第一方面,根据本发明提出的一种齿轮模具,包括第一上冲机构、第一下冲机构和第一中模,所述第一上冲机构包括第一上冲座和第一外上冲,所述第一上冲座与所述第一外上冲固定连接,所述第一外上冲的中部设置有沿竖直方向延伸的第三通孔;所述第一下冲机构包括第一下芯棒和第一外下冲,所述第一下芯棒的下端固定连接有第一芯棒底座,所述第一芯棒底座连接有推动和复位所述第一下芯棒的第一气缸,所述第一下芯棒的外侧套装有所述第一外下冲,所述第一下芯棒和所述第一外下冲可相对运动;所述第一中模包括第一模座和第一模芯,所述第一模座位于第一上冲机构和第一下冲机构之间,所述第一模座的内部设置有所述第一模芯,所述第一模芯的中部设置有供所述第一外上冲和所述第一下冲机构穿过的第一通孔,所述第一外上冲、所述第一模芯、所述第一下芯棒与所述第一外下冲能够配合形成第一成型腔,所述第一模芯的内壁周向均布设置有多个第一齿槽,所述第一齿槽位于所述第一成型腔,所述第一齿槽的端部设置有第一倒角。

5、根据本发明上述实施例的齿轮模具,至少具有如下有益效果:

6、可以一次性压制出齿轮,齿轮的齿牙上用于导向的倒角可以直接成形,免除机加工工序,减少加工时间和成本,提高加工效率。

7、根据本发明的一些实施例,每个所述第一齿槽的端部设置两个所述第一倒角,两个所述第一倒角沿所述第一齿槽的中轴线对称分布。

8、根据本发明的一些实施例,所述第一下冲机构还包括第一内下冲,所述第一下芯棒的外侧套装有所述第一内下冲,所述第一内下冲的外侧套装有所述第一外下冲,所述第一外下冲、所述第一内下冲和所述第一下芯棒可相对运动,所述第一内下冲、所述第一外下冲与所述第一下芯棒能够配合形成凸台成型腔,所述凸台成型腔连通所述第一成型腔并位于所述第一成型腔的正下方,所述第一外下冲的内壁周向均布设置有多个第二齿槽,所述第二齿槽位于所述凸台成型腔。

9、第二方面,根据本发明提出的一种齿圈模具,包括第二上冲机构、第二下冲机构和第二中模,所述第二上冲机构包括第二上冲座、第二外上冲和第一内上冲,所述第二上冲座与所述第二外上冲固定连接,所述第二外上冲的中部穿设有所述第一内上冲,所述第一内上冲的下部设置有成型部,所述成型部的外壁周向均布设置有多个第三齿槽,所述第三齿槽的端部设置有第二倒角;所述第二下冲机构包括第二下芯棒和第二外下冲,所述第二下芯棒的下端固定连接有第二芯棒底座,所述第二芯棒底座连接有推动和复位所述第二下芯棒的第二气缸,所述第二下芯棒的外侧套装有所述第二外下冲,所述第二下芯棒和所述第二外下冲可相对运动;所述第二中模包括第二模座和第二模芯,所述第二模座位于所述第二上冲机构和所述第二下冲机构之间,所述第二模座的内部设置有所述第二模芯,所述第二模芯的中部设置有供所述第二外上冲、第一内上冲和所述第二下冲机构穿过的第二通孔,所述第二外上冲、所述第一内上冲、所述第二模芯、所述第二下芯棒与所述第二外下冲能够配合形成第二成型腔,所述成型部能够插入所述第二成型腔内。

10、根据本发明上述实施例的齿圈模具,至少具有如下有益效果:

11、可以一次性压制出齿圈,齿圈的齿牙上用于导向的倒角可以直接成形,免除机加工工序,减少加工时间和成本,提高加工效率。

12、根据本发明的一些实施例,每个所述第三齿槽的端部设置两个所述第二倒角,两个所述第二倒角沿所述第三齿槽的中轴线对称分布。

13、第三方面,根据本发明提出的一种齿轮与齿圈组件,包括齿轮与齿圈,所述齿轮能够与所述齿圈啮合,并相对轴向滑动,所述齿轮的外周壁设置有均匀分布的多个第一齿牙,所述齿圈的内周壁对应设置有均匀分布的多个第二齿牙,所述第一齿牙的一端设置有第三倒角,所述第二齿牙的一端设置有第四倒角,所述第三倒角与所述第四倒角布置在所述齿轮与所述齿圈相向滑动的相对端。

14、根据本发明上述实施例的齿轮与齿圈组件,至少具有如下有益效果:

15、在齿轮与齿圈于轴向上相向运动而后滑入啮合的过程中,两个零件对应的倒角斜面能够引导齿轮的齿牙顺畅地滑入齿圈对应的啮合位,避免由于两个零件的齿牙重叠发生齿牙碰撞的情况,防止齿轮与齿圈的齿牙发生崩坏,增加了齿轮与齿圈的使用寿命。

16、根据本发明的一些实施例,每个所述第一齿牙的端部设置两个所述第三倒角,两个所述第三倒角沿所述第一齿牙的中轴线对称分布,每个所述第二齿牙的端部设置两个所述第四倒角,两个所述第四倒角沿所述第二齿牙的中轴线对称分布。

17、根据本发明的一些实施例,所述第三倒角沿所述齿轮的外周壁边缘延伸以连接相邻的所述第三倒角,所述第四倒角沿所述齿圈的内周壁边缘延伸以连接相邻的所述第四倒角。

18、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种齿轮模具,其特征在于,包括:

2.根据权利要求1所述的齿轮模具,其特征在于,每个所述第一齿槽的端部设置两个所述第一倒角,两个所述第一倒角沿所述第一齿槽的中轴线对称分布。

3.根据权利要求1所述的齿轮模具,其特征在于,所述第一下冲机构还包括第一内下冲,所述第一下芯棒的外侧套装有所述第一内下冲,所述第一内下冲的外侧套装有所述第一外下冲,所述第一外下冲、所述第一内下冲和所述第一下芯棒可相对运动,所述第一内下冲、所述第一外下冲与所述第一下芯棒能够配合形成凸台成型腔,所述凸台成型腔连通所述第一成型腔并位于所述第一成型腔的正下方,所述第一外下冲的内壁周向均布设置有多个第二齿槽,所述第二齿槽位于所述凸台成型腔。

4.一种齿圈模具,其特征在于,包括:

5.根据权利要求4所述的齿圈模具,其特征在于,每个所述第三齿槽的端部设置两个所述第二倒角,两个所述第二倒角沿所述第三齿槽的中轴线对称分布。

6.一种齿轮与齿圈组件,包括齿轮与齿圈,所述齿轮能够与所述齿圈啮合,并相对轴向滑动,其特征在于,所述齿轮使用如权利要求1至3任一项所述的齿轮模具制作而成,所述齿圈使用如权利要求4或5所述的齿圈模具制作而成:

7.根据权利要求6所述的齿轮与齿圈组件,其特征在于,每个所述第一齿牙的端部设置两个所述第三倒角,两个所述第三倒角沿所述第一齿牙的中轴线对称分布,每个所述第二齿牙的端部设置两个所述第四倒角,两个所述第四倒角沿所述第二齿牙的中轴线对称分布。

8.根据权利要求7所述的齿轮与齿圈组件,其特征在于,所述第三倒角沿所述齿轮的外周壁边缘延伸以连接相邻的所述第三倒角,所述第四倒角沿所述齿圈的内周壁边缘延伸以连接相邻的所述第四倒角。

技术总结

本发明公开了一种齿轮模具、齿圈模具以及齿轮与齿圈组件,齿轮模具包括第一上冲机构、第一下冲机构和第一中模,第一上冲机构包括第一上冲座和第一外上冲;第一下冲机构包括第一下芯棒和第一外下冲;第一中模包括第一模座和第一模芯,第一模芯的中部设置有供第一外上冲和第一下冲机构穿过的第一通孔,第一外上冲、第一模芯、第一下芯棒与第一外下冲能够配合形成第一成型腔,第一模芯的内壁周向均布设置有多个第一齿槽,第一齿槽位于第一成型腔,第一齿槽的底部设置有第一倒角。本发明第一方面实施例的齿轮模具能够一次性压制出齿轮,齿轮的齿牙上用于导向的倒角可以直接成形,减少了加工时间和成本。

技术研发人员:龚海珊,简俊超,苏镇坚

受保护的技术使用者:广东东睦新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!