一种剪切海绵钛的多功能剪切压机及剪切方法与流程

本发明涉及海绵钛的剪切装置,尤其涉及一种剪切海绵钛的多功能剪切压机及剪切方法。

背景技术:

1、 目前公知,现有的海绵钛锭整体形状为不规则柱状,直径大约在两米左右,海绵钛锭在铸造完成以后需要经过切片、破碎、混合、筛选、分检等步骤才能得到海绵钛颗粒,专利申请号:200710185333.6,发明名称为用于海绵钛刀切破碎的框架式油压机,公开了油压机由上横梁、四个机架、下横梁经四个拉杆用螺母预紧后构成封闭的受力框架,解决了机架在水平力的作用下变形小和提高了滑块及油缸运行的垂直度的缺陷问题,但该结构简单,当推缸在进行推料的过程中,由于海绵钛锭为不规则的柱状,所以柱状的的大小或尺寸并不固定,一般的,将海绵钛锭放置在料槽中,只能放置与料槽的开距相匹配的海绵钛锭在料槽中,但当海绵钛锭的直径过小时,在推料装置推料在剪切位置时的过程中,或导致海绵钛锭在开距大的料槽中滑动或滚动;当海绵钛锭的直径过大时,不能完全放置在料槽中,专利申请号: 200810044866.7,发明名称:海绵钛破碎方法及装置,公开了用剪切装置进行剪切海绵钛坨,将其分割成料块,再进行渐进剪切分割,直到料块的几何尺寸符合要求,该专利通过设置不同类型的支撑滑道来剪切不同形状的海绵钛坨成片状或条状或丁状,其实际问题也解决了不同大小的海绵钛坨的剪切方式,但在每次进行剪切成时,要重新更换支撑滑道,或需放置在不同的剪切机上进行剪切,或需配置整条工艺流水的剪切机构来进行剪切成不同形状的海绵钛坨,支撑滑道的开距或形状不能进行自动调整,十分不便;专利申请号:202110533204.1,发明名称:一种海绵钛闸切机,公开了固定框架、活动框架、剪切缸、剪切装置、夹紧梁、夹紧缸、位移传感器组以及控制装置,解决现有技术中闸切机切割海绵钛坨的切割控制精度差,通过在车架移动缸7.4上设置有移动缸传感器,所述移动缸传感器和所述车架移动缸的控制元件分别与所述控制装置相连,从而实现整个送料--剪切过程的统一反馈控制,极大地提升了剪切精度和稳定性以及自动化程度,但也没能针对送料装置中送料不同大小尺寸的海绵钛锭时对送料装置的结构进行调整,且没有公开切料后的海绵钛锭的处理装置将切料后的海绵钛锭进行筛选及分检的过程,针对上述缺陷问题,本发明提出了一种剪切海绵钛的多功能剪切压机及剪切方法,多功能剪切压机中的推料装置能满足将不同尺寸大小的海绵钛锭推进海绵钛剪切机构进行切片后,并通过接料装置将符合破碎尺寸的海绵钛块输送至两侧转运箱中,达到了通过在一台剪切压机上实现了推料送料-剪切-分检及装料的整个过程,极大的提高了生产效率和自动化程度的有益效果。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种剪切海绵钛的多功能剪切压机及剪切方法。

2、为了实现上述目的,本发明采用了如下技术方案:

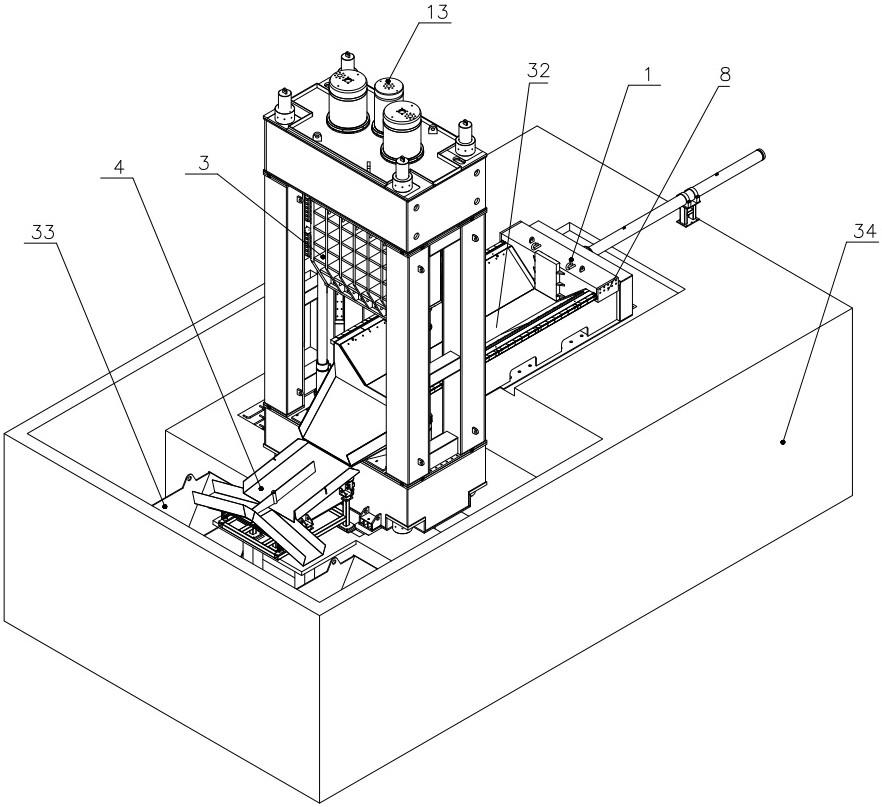

3、一种适用于处理海绵钛的多功能剪切压机,包括有基坑,固定在基坑中的剪切压机,剪切压机中包括有上顶梁、下底梁、左侧梁和右侧梁,其中,下底梁固定在基坑中,左侧梁与右侧梁分别固定在下底梁的左右两侧, 上顶梁安装在左侧梁与右侧梁的平面上通过拉杆对底梁、左侧梁、右侧梁和上顶梁进行预紧,形成一个稳定、封闭的受力框架;在上顶梁上设置有海绵钛锭压料装置和海绵钛锭剪切装置; 海绵钛锭压料装置中包括压料油缸,在海绵钛锭剪切装置中包括有两个相同结构的剪切油缸,回程油缸、剪切滑块 ,所述的剪切压机中还包括有海绵钛锭推料装置和海绵钛块自动分流接料装置,所述海绵钛锭推料装置的推料方向端与海绵钛锭压料装置和海绵钛锭剪切装置的下端进行连接;所述海绵钛块自动分流接料装置位于所述海绵钛锭剪切装置的下方一侧进行连接,在海绵钛块自动分流接料装置分料方向的底部分别设置有海绵钛块转运箱与自动分流接料装置进行对应。

4、进一步地,所述海绵钛锭推料装置中包括有推料槽,位于推料槽一侧的推料油缸,在推料槽另一侧的下端设置有剪切底座。

5、进一步地,所述推料油缸的前端部通过法兰安装在推料槽的一侧外壁;推料油缸的后端设置有推料油缸支撑架与基坑台面的端部进行固定。

6、进一步地,所述推料油缸的前端穿过所述推料槽的侧壁与位于推料槽内的推料块进行连接。

7、进一步地,所述推料槽的另一侧设置有料槽开口,在推料槽槽壁两侧的平台上设置有推料块导轨,在推料块左右两侧设置有推料限位块。

8、进一步地,在推料槽两侧的斜面处分别设置有容腔斜槽一和容腔斜槽二,在所述容腔斜槽一和容腔斜槽二上分别设置有推料工装板一和推料工装板二;所述推料工装板一与容腔斜槽一之间形成为容腔斜形空间一;所述推料工装板二与容腔斜槽二之间形成为容腔斜形空间二。

9、进一步地,在所述容腔斜形空间一和容腔斜形空间二中分别内置有一个及以上的油缸活塞杆一和油缸活塞杆二。

10、进一步地,所述推料工装板一和推料工装板二的底面分别与油缸活塞杆一和油缸活塞杆二的伸缩端进行连接。

11、进一步地,所述油缸活塞杆一和油缸活塞杆二的固定端分别与容腔斜槽一和容腔斜槽二的槽壁焊接固定连接。

12、进一步地,所述推料工装板一和推料工装板二的底边一侧通过铰链销分别与所述推料槽的底板的两侧进行活动连接。

13、进一步地,所述推料工装板一与推料槽的底板和推料工装板二之间形成 “︺”形开口。

14、进一步地,在位于推料槽中的推料块的两侧与推料槽两侧的斜面之间分别设置有供推料工装板一和推料工装板二的活动行程通道一及活动行程通道二。

15、进一步地,所述海绵钛锭压料装置中还包括压料顶杆、压料导向梁、压料顶杆导套,所述压料顶杆通过螺栓连接在压料油缸活塞杆的下端部,所述压料顶杆垂直向下延伸的端部穿过所述压料导向梁与压料顶杆导套;在压料顶杆的端部底设置有压头。

16、进一步地,所述压料顶杆导套安装在压料导向梁中,所述压料导向梁的两端通过螺栓分别连接在左侧梁和右侧梁上。

17、进一步地,所述回程油缸安装在底梁左右两侧,回程油缸的上端与剪切滑块连接,剪切滑块安装在左侧梁与右侧梁之间。

18、进一步地,所述剪切滑块的四角处分别设置有自润滑导向板与左右两侧左侧梁、右侧梁上的导轨进行配合接触。

19、进一步地,所述剪切油缸穿过上顶梁安装在上顶梁中,所述剪切油缸与上顶梁的端部之间通过法兰盘进行固定,所述剪切油缸通过螺栓与剪切滑块进行连接。

20、进一步地,所述的海绵钛块自动分流接料装置中包括有固定在基坑平面的接料支撑架,在接料支撑架的上方设置有电机安装座和振动电机安装架;在电机安装座上固定安装有微型减速机,在振动电机安装架的上方安装有接料盘,在振动电机安装架的后侧安装一振动电机,在接料盘中设置有分流板。

21、进一步地,所述分流板上设置有旋转连接轴与所述微型减速机通过电源及信号线进行连接。

22、进一步地,所述海绵钛块转运箱中设置有称重传感器。

23、一种多功能剪切压机处理海绵钛的方法,包括以下步骤:

24、s1:将剪切压机中的剪切装置、压料装置、推料装置调整成初始位置;

25、s2:根据海绵钛的尺寸进行调整推料装置的推料槽开距大小 ;

26、s3:将海绵钛放置在推料槽中;

27、s4:推料块将海绵钛锭推至切料位置;

28、s5:海绵钛锭压料装置压紧海绵钛锭;

29、s6:海绵钛锭剪切装置开始切料;

30、s7:海绵钛块通过自动分流接料装置将切好的海绵钛块自动输送至两侧海绵钛块转运箱中;

31、s8:回程油缸将剪切滑块推回初始位置;

32、s9:压料装置松开和提起压头;

33、s10:多次重复上述s2-s7中的步骤,直到剪切区域内无剪切海绵钛锭原料。

34、进一步地,所述步骤s2中包括有:

35、s21:在调整推料槽开距的变小时,是通过油缸活塞杆一和油缸活塞杆二的伸缩端分别向前伸出;

36、s22:油缸活塞杆一和油缸活塞杆二的伸缩端带动推料工装板一和推料工装板二通过底板上连接的铰链销斜向上移动;

37、s23:推料工装板一和推料工装板二进行相向运动,使之推料工装板一和推料工装板二之间的开距变小;

38、s24:在调整推料槽开距的变大时,是通过油缸活塞杆一和油缸活塞杆二的伸缩端分别向后缩进;

39、s25:油缸活塞杆一和油缸活塞杆二的伸缩端带动推料工装板一和推料工装板二通过底板上连接的铰链销斜向下移动;

40、s26:推料工装板一和推料工装板二进行背向运动,使之推料工装板一和推料工装板二之间的开距变大。

41、进一步地,所述步骤s7中包括有:

42、s71:剪切完成后的海绵钛块顺着剪切底座的斜面掉入接料盘中;

43、s72:接料盘上的分流板通过减速机连接轴控制分流板使海绵钛块落入两侧的海绵钛块转运箱中;

44、s73:装满后微型减速机改变分流板方向使海绵钛块落入另一海绵钛块转运箱。

45、与现有的技术相比,本发明优点在于:

46、本发明的一种适用于处理海绵钛的多功能剪切压机及剪切方法,多功能剪切压机中的推料装置能满足将不同尺寸大小的海绵钛锭推进海绵钛剪切机构进行切片后,并通过接料装置将符合破碎尺寸的海绵钛块输送至两侧转运箱中,达到了通过在一台剪切压机上实现了推料送料-剪切-分检及装料的整个过程,极大的提高了生产效率和自动化程度的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!