一种传动轴支架类零件折弯角度压制装置的制作方法

本技术涉及汽车零部件生产制造,尤其是涉及一种传动轴支架类零件折弯角度压制装置。

背景技术:

1、在发动机前置后轮驱动(或全轮驱动)的汽车上,汽车发动机的动力需要通过传动轴输出到后驱动桥,故从变速箱的出箱口到后桥减速器总成之间一般均由一节或几节传动轴进行连接;其中,传动轴的接头处由传动轴支架固定在车架总成上,由于汽车前方的发动机位置高于后驱动桥位置,所以传动轴总是带一定的倾角布置,相应位置的传动轴支架也是按照一定高度和角度设计,减小扭矩和防止振动,保证发动机的最大输出力。

2、目前,市场上常见的传送轴支架一般由横梁和从横梁下方环绕传动轴的折弯支架组成,或由折弯支架单独组成。其中,第一种传送轴支架中的横梁一般为直线、长条形的“一”字型槽钢,折弯支架为“u”型折弯圆钢,横梁与折弯支架通过螺栓进行连接,横梁的两端固定于车架下翼面,折弯支架通过横梁固定于车架下翼面上;第二种传送轴支架中,折弯支架也为“u”型折弯圆钢,但折弯支架u型的两翼相对于第一种传送轴支架中有所延长,折弯直接通过其延长的两翼直接固定于车架下翼面上。

3、不论是上述第一种传送轴支架还是第二种传送轴支架,其折弯支架在生产制造过程中,均需要进行折弯处理,而由于现有设备性能的限制,传动轴支架的折弯角度一直难以控制,尤其是当折弯支架两侧折角大小不一致时,经现有折弯设备折弯而成的产品实物角度尺寸一致性较差,产品实物与标准产品之间存在有较大偏差,折弯设备难以对折弯支架进行精准压弯。

技术实现思路

1、为了保证产品质量,使产品实物尺寸真正达到图纸设计要求,本技术提供一种传动轴支架类零件折弯角度压制装置。

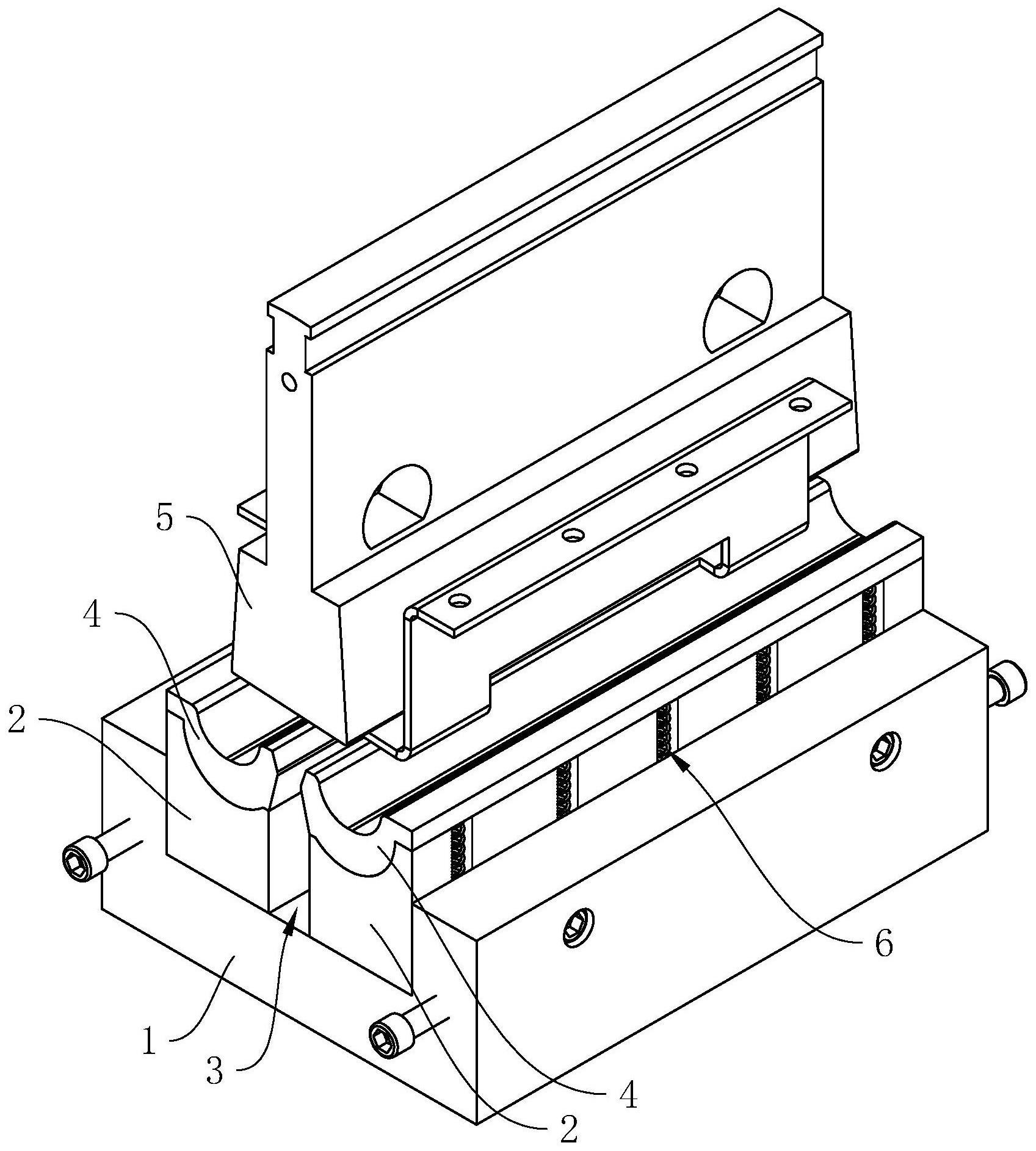

2、本技术提供的一种传动轴支架类零件折弯角度压制装置采用如下的技术方案:

3、一种传动轴支架类零件折弯角度压制装置,包括:

4、基座,适于固定安装于折弯设备安装面上;

5、可分离式固定设于基座上的两组下模座,两组所述下模座和基座之间形成有第一通槽且两组所述下模座相对于第一通槽的中轴线对称;

6、活动安装于两组下模座顶面上的两组下压模,所述下模座顶面和下压模顶面均为向下凹陷的半圆弧面,待折弯工件适于放置于所述下压模上;

7、设于下压模远离基座的一侧并位于第一通槽正上方的上压模,所述上压模活动靠近/远离基座,且所述上压模适于与两组下压模相抵接;

8、当待折弯工件置于所述下压模上时,所述上压模适于活动靠近下压模并下压待折弯工件,两组所述下压模随上压模同步活动且下压模边缘逐渐靠近待折弯工件和上压模、对待折弯工件进行压制;

9、两组弹性复位部件,分别设于两组下模座和下压模之间,用于在上压模活动远离下压模时驱使两组下压模活动靠近并复位。

10、通过采用上述技术方案,在采用本技术折弯角度压制装置对传动轴支架类零件进行折弯时,操作人员能够首先将基座固定安装至折弯设备安装面上,并将两组下模座固定安装至基座上;而后再将待折弯工件放置于下模座上方的下压模上,并利用上压模逐渐靠近下压模和下模座,使上压模接触待折弯工件,并使上压模和下压模夹紧待折弯工件,驱使上压模不断向下压制待折弯工件,并使得下压模边缘相应地在上压模下压待折弯工件的过程中逐渐靠近待折弯工件和上压模,使得下压模边缘带动待折弯工件朝内聚拢,实现对待折弯工件两侧的折弯;相应地,预先控制并调整上压模底部表面形状和规格以及下压模顶面的形状和规格,还能够实现对待折弯工件折弯角度的调整,从而对传送轴支架的折弯角度进行有效控制,稳定生产出不同型号和各种角度值的传动轴支架类零件产品。

11、可选的,两组所述下模座相靠近的一侧还分别设有与下模座半圆弧面相衔接且顶面呈水平布设的两组第一平台,两组所述第一平台相对于第一通槽的中轴线对称;

12、两组所述下压模相靠近的一侧边缘分别转动连接于两组第一平台上,所述下压模在第一平台上的转动轴线与第一通槽的中轴线相平行,两组所述弹性复位部件位于两组下压模相远离的一侧,两组所述下压模相远离的一侧适于活动靠近待折弯工件并与上压模配合夹紧待折弯工件;

13、当两组所述下压模转动至下压模相远离的一侧与待折弯工件相抵接时,两组所述下压模相靠近的一侧顶面共同构成用于承托待折弯工件的水平面。

14、通过采用上述技术方案,在操作人员利用上压模逐渐靠近下压模和下模座并使上压模不断向下压制待折弯工件和下压模的过程中,下模座上的第一平台能够对下压模进行限位,使得下压模仅能够绕于下压模在第一平台上的转动轴线相对于下模座进行转动,下压模在相对于下模座转动过程中,于待折弯工件下侧边缘朝向待折弯工件内侧上部聚拢待折弯工件并配合上压模压制待折弯工件;直至下压模转动至其极限转动位置,即下压模转动至下压模相远离的一侧与待折弯工件相抵接时,上压模不再相对于下压模和下模座进行运动,且上压模相对于下压模和下模座保持相对静止,待折弯工件中部、两侧边缘分别被夹紧于上压模与两个下压模相对接处之间、上压模与两组下压模相远离的一侧之间,并实现其折弯工序;从而较为高效且稳定地实现对待折弯工件的压制折弯,得到不同型号和各种角度值的传送轴支架产品。

15、可选的,两组所述下压模分别滑动安装于两组下模座顶面上的半圆弧面处,且所述下压模紧贴下模座顶面并沿下模座顶面弧向进行滑动;

16、两组所述弹性复位部件位于两组下压模相远离的一侧,两组所述下压模相远离的一侧适于活动靠近待折弯工件并与上压模配合夹紧待折弯工件;

17、所述下模座和下压模之间还设有用于在两组下压模受压时限制下压模朝向第一通槽滑动的单向限位组件。

18、通过采用上述技术方案,在操作人员利用上压模逐渐靠近下压模和下模座并使上压模不断向下压制待折弯工件和下压模的过程中,两组下压模能够分别在两组下模座上沿对应的下模座顶面弧向朝向基座外滑动,使得两组下压模同步相互远离;在此过程中,下压模相远离的一侧能够带动待折弯工件边缘朝向上压模靠近,不断实现对待折弯工件的折弯角度压制,从而实现对待折弯工件的压制处理;单向限位组件则能够在两组下压模受压时限制下压模朝向第一通槽滑动,从而减少下压模向后回退(朝向基座中部运动)的可能性,进而减小待折弯工件与下压模之间可能发生的打滑、配合上压模对待折弯工件进行稳定压制。

19、可选的,所述单向限位组件包括棘轮、棘爪和联动部件;

20、所述棘轮和棘爪配合设有两组,两组所述棘轮和棘爪分别位于两组下压模和下模座之间;

21、所述棘轮固定安装于下压模上,两组所述棘爪分别位于两组下模座相远离的一侧,且所述棘爪沿下模座的厚度方向滑动连接于下模座内,所述棘爪顶端活动伸出/收入下模座,所述棘爪顶端在伸出下模座时活动嵌入同组棘轮的任意相邻两齿之间;

22、所述联动部件用于在下压模受压时驱使棘爪顶端活动伸出下模座、并在下压模不再受压时驱使棘爪顶端活动收入下模座。

23、通过采用上述技术方案,随着上压模向下压动下压模,棘爪顶端随之活动伸出下模座并嵌入至与棘爪位于同一组的棘轮的任意相邻两齿之间,使得下压模仅可朝向基座外侧进行滑动,从而有效实现对下压模向后回退的限制,使得上压模、下压模和下模座能够稳定配合并有效对待折弯工件进行压制。

24、可选的,所述联动部件包括下压件、横向滑条、弹性件和纵向滑条;

25、所述下压件滑动升降于两组下模座之间并位于第一通槽内;

26、所述横向滑条、弹性件和纵向滑条配合设置有两组,两组所述横向滑条、弹性件和纵向滑条分别安装于两组下模座内,且所述横向滑条和纵向滑条均滑动连接于下模座内,所述横向滑条的滑动方向与两组下模座之间的最短连线方向相平行,所述纵向滑条沿竖向方向滑动升降;

27、所述棘爪安装于纵向滑条顶端;

28、所述下压件与上压模活动抵接并适于在上压模活动靠近下压模时随上压模下压横向滑条并驱使两组横向滑条相互远离,所述纵向滑条与横向滑条楔形配合并在横向滑条相互远离时将棘爪顶出下模座;

29、所述弹性件用于在下压件不再受压时驱使两组横向滑条相互靠近并复位。

30、通过采用上述技术方案,随着上压模向下运动并逐渐靠近基座,上压模能够压动下压件,下压件随之下压横向滑条并驱使两组横向滑条相互远离,使得横向滑条朝向纵向滑条运动并压紧纵向滑条,从而较为方便且稳定地将棘爪顶出下模座,使得棘爪能够稳定嵌入棘轮内;相应地,在完成待折弯工件的折弯压制后,上压模远离下压模和下模座并不再向下压模和下模座施力,也不再下压下压件,弹性件随之驱使横向滑条相互靠近并复位,使棘爪再次收入下模座中,从而有效实现棘爪的复位,便于折弯角度压制装置再次投入使用,对待折弯工件进行有效折弯。

31、可选的,所述下压件包括由上至下一体设置的受压段、连接段和下压段;

32、所述下压段与两组横向滑条楔形配合,所述下压件通过连接段滑动连接于下模座上,所述受压段呈长条状设置,且所述受压段的长度延伸方向与第一通槽的延伸方向相一致,所述受压段顶面为向上凸起的圆弧面。

33、通过采用上述技术方案,受压段顶部的圆弧面设计能够多角度适应待折弯工件底面的倾斜角度,并在受压至不再发生相对移动时配合下压模对待折弯工件进行有效承托,有利于受压段更为有效地适应待折弯工件的不同角度压制要求。

34、可选的,所述弹性件为弹簧,所述弹性件同轴套设于横向滑条外侧,且所述弹性件远离纵向滑条的一端固定连接于横向滑条上。

35、通过采用上述技术方案,便于快速、高效地驱使横向滑条复位,且安装较为便捷。

36、可选的,所述下模座顶面还沿其弧面延伸方向开设有半圆弧形的限位槽,所述下压模底面一体凸出设有限位滑条,所述限位滑块滑动连接于下压模内。

37、通过采用上述技术方案,下压模能够更为稳定地沿下模座弧向进行滑动,从而提高折弯角度压制装置对待折弯工件折弯的稳定性。

38、可选的,折弯角度压制装置还包括用于驱动上压模活动靠近/远离下压模的直线驱动部件,所述上压模预制有多种规格,所述上压模可拆卸固定安装于直线驱动部件的输出轴上。

39、通过采用上述技术方案,操作人员能够根据传动轴支架类零件不同的折弯角度要求对上压模进行更换,进一步提高折弯角度压制装置对不同折弯角度要求工件加工的适应性。

40、可选的,所述弹性复位部件包括沿下模座长度延伸方向均匀设置的多组复位弹簧,所述复位弹簧两端分别固定连接于下压模和下模座上。

41、通过采用上述技术方案,一方面,多组复位弹簧能够有效配合上压模,对上压模施加至下压模上的压力进行有效冲抵,使得待折弯工件稳定受压;另一方面,多组复位弹簧能够在下压模不再受压时较为稳定、高效地拉动下压模复位至初始位置,便于折弯角度压制装置投入再次使用。

42、综上所述,本技术包括以下至少一种有益技术效果:

43、1.本技术利用上压模的底壁形状以及下压模和下模座的顶面设计,使得下压模在受压时能够在下模座上进行一定轨迹的运动,并使待折弯工件在下压模进行一定轨迹的运动时得以被下压模折弯一定角度,使得待折弯工件的折弯角度与图纸设计要求角度相对应,从而较为方便、高效地稳定生产出对应型号和角度值的传动轴支架类零件产品,提高产品质量,并使产品实物尺寸更为准确地达到图纸设计要求;

44、2.通过设置弹性复位部件,一方面能够与上压模施加到下压模上的压力以及待折弯工件和下压模的重力等多股力进行有效冲抵,实现受力平衡,使得折弯过程更为稳定,另一方面还能够在待折弯工件结束折弯动作后高效实现下压模等零部件的复位,便于装置投入下次利用;

45、3.通过增设单向限位组件,能够在两组下压模受压时限制下压模朝向第一通槽滑动,有效减少下压模向后回退(朝向基座中部运动)的可能性,减小待折弯工件与下压模之间可能发生的打滑、配合上压模对待折弯工件进行稳定压制,从而进一步提高待折弯工件的折弯质量。

- 还没有人留言评论。精彩留言会获得点赞!