一种适用于Mg-Ta复合金属板材的脉冲电流辅助轧制成型方法与流程

本发明属于金属材料加工,具体涉及一种适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法。

背景技术:

1、由于深空环境将面对大量的辐射,例如银河宇宙线辐射、太阳电磁辐射、太阳宇宙线辐射和宇宙微波背景辐射等,其对于航天探测设备的寿命及使用及工作稳定性有着极大的影响。也正因如此,防护高能粒子成为了航天设备材料结构设计的重要指标。

2、为了满足深空探测器发射和服役环境对减重、稳定性和防辐射性能的要求,轻质金属合金因其具有出色的电磁屏蔽性能,成为了探测器设计与制作过程中重点关注的对象。目前,国外的相关探测结构件多采用密度较大的重金属制造,利用其强大的韧致反射和散射能力来屏蔽磁场和高能粒子对电子设备的影响,其虽然在屏蔽性能上能够有效满足实际应用的需求,但也会导致探测器结构件的重量大幅增加,可能无法满足航天器的有效载荷设计和发射要求。

3、镁合金是轻质的金属结构材料,具有较高的比强度和优异的成型性能,并且制造成本较低,因而广泛应用于航天领域。然而,镁合金的电磁屏蔽性能相对较差,单独使用时极易产生屏蔽缺陷。为了优化航天器的整体性能,研究人员从双金属复合的角度来优化材料的抗磁性和高能粒子轰击性能,镁对于高能电子的屏蔽性好,而钽对于中子流和质子流屏蔽性好,将两者进行复合能够得到综合性能优异的复合材料。同时,考虑到单层金属随着厚度的增加,屏蔽效果的边际收益会降低,因此双金属复合既具有优异防辐射性能又能降低结构件重量。

4、然而,轻质的镁合金和纯钽两种材料存在一些挑战。由于两种材料的熔点相差很大(约2300℃),晶格结构也不同(钽为体心立方结构,镁为密排六方结构),导致两种材料在累积叠轧过程中很容易出现界面变形不协调、热物理性能不匹配等问题,从而出现界面不结合或结合差的情况。虽然在现有的专利文献cn112742870a、cn115740002acn113733685a等中已对镁、钽的复合工艺进行了相关的研究,也取得了一定的技术成果,一定程度上提升了镁钽复合金属材料的结构性能。但是,由于现有的技术方案大多采用炉温热轧的方式进行两种材料的复合,不仅工艺步骤繁琐,浪费能源,而且升温速率往往较慢,效率低,存在一定的污染风险,且轧制成型的复合金属材料存在内应力较大的问题,影响材料的正常应用。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,能够有效提升复合金属板材轧制时的基材升温速率,简化复合材料轧制工艺的同时,提升复合材料轧制后的材料强度。

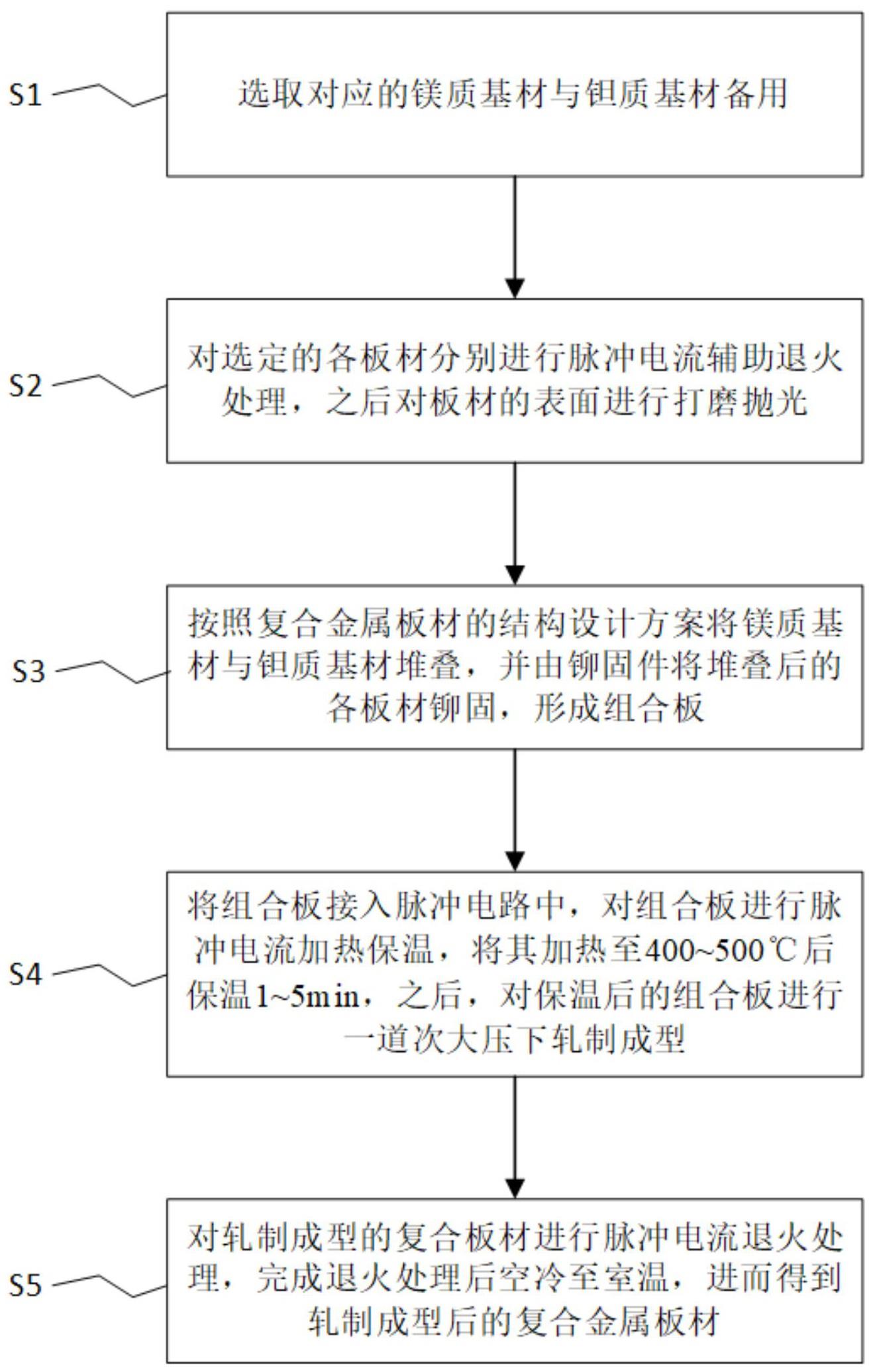

2、为实现上述目的,本发明提供一种适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,其包括如下步骤:

3、s1:选取对应的镁质基材与钽质基材备用;

4、s2:对选定的各板材分别进行脉冲电流辅助退火处理,之后对板材的表面进行打磨抛光;

5、s3:按照复合金属板材的结构设计方案将镁质基材与钽质基材堆叠,并由铆固件将堆叠后的各板材铆固,形成组合板;

6、s4:将组合板接入脉冲电路中,对组合板进行脉冲电流加热保温,将其加热至400~500℃后保温1~5min,之后,对保温后的组合板进行一道次大压下轧制成型;

7、s5:对轧制成型的复合板材进行脉冲电流退火处理,完成退火处理后空冷至室温,进而得到轧制成型后的复合金属板材。

8、作为本发明的进一步改进,在步骤s1中,镁质基材的厚度为3~6mm;和/或,钽质基材的厚度为0.5~2.5mm。

9、作为本发明的进一步改进,在步骤s3中,形成的组合板包括依次堆叠设置的镁质基材、纯铝板材和钽质基材;

10、相应地,在步骤s1中,还选取有纯铝板材备用;在步骤s2中,还对纯铝板材进行有脉冲电流辅助退火处理和打磨抛光处理。

11、作为本发明的进一步改进,在步骤s2中,针对纯铝板材的脉冲电流辅助退火处理过程如下:

12、将纯铝板材接入脉冲电路中,通过脉冲电流将纯铝板材的温度提升为200℃~300℃,保温时间为10~20min,保温结束后空冷至室温。

13、作为本发明的进一步改进,在步骤s2中,

14、针对镁质基材的脉冲电流辅助退火处理过程如下:将镁质基材接入脉冲电路中,通过脉冲电流将镁质基材的温度提升为200℃~300℃,保温时间为10~20min,保温结束后空冷至室温;

15、和/或

16、针对钽质基材的脉冲电流辅助退火处理过程如下:将钽质基材接入脉冲电路中,使其温度提升为1100℃~1300℃,并保温10~30min,保温结束后空冷至室温。

17、作为本发明的进一步改进,在步骤s2中,针对各基材的打磨抛光过程如下:

18、先采用不锈钢钢丝刷和/或细砂纸打磨板体表面,去除表面的氧化层、杂质,打磨时间优选为1~3min;之后,采用角磨机对基材表面进行粗糙化处理;此后,对基材表面进行喷砂处理。

19、作为本发明的进一步改进,在完成基材的打磨抛光后,还进行有基材表面的清洗处理,其过程如下:

20、先用无水乙醇超声波震洗材料表面,去除由于打磨加工等工序留下的油污;其次,采用棉球蘸无水乙醇均匀擦拭打磨后的材料表面1~3min。

21、作为本发明的进一步改进,在步骤s4中,轧制成型的工艺参数控制如下:

22、轧辊的速度范围控制为50r/min~70r/min,控制轧下量为60%~70%。

23、作为本发明的进一步改进,在步骤s5中,针对轧制成型的复合金属板材的脉冲电流退火处理的过程如下:

24、将轧制成型的复合金属板材接入脉冲电路中,向金属复合板材通入脉冲电流,将金属复合板材的温度控制在100℃~300℃之间,保温时间10~30min,之后,将金属复合板材空冷至室温。

25、作为本发明的进一步改进,在步骤s1中,镁质基材为az61b镁合金板;钽质基材为纯钽板材,其成分组成包括如下组分中的至少部分:c-0.01wt%、h-0.015wt%、o-0.015wt%、nb-0.050wt%、fe-0.005wt% 、w-0.010wt%、mo-0.010wt%、si-0.005wt%;余量为ta。

26、上述改进技术特征只要彼此之间未构成冲突就可以相互组合。

27、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有的有益效果包括:

28、(1)本发明适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,其通过对选取的镁质基材、钽质基材先后进行脉冲电流辅助退火处理、打磨抛光处理、堆叠铆固处理,对铆固的组合板进行脉冲电流加热保温和一道次大压轧制成型,以及对成型后的复合金属板材进行脉冲电流退火处理,能够实现mg-ta复合金属板材的准确复合轧制成型,有效提升mg-ta复合金属板材的轧制成型效率,充分保证复合金属板材的成型质量,降低mg-ta复合金属板材的轧制成型成本。

29、(2)本发明适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,其通过在镁质基材与钽质基材之间设置纯铝板材作为中间层,并对其进行脉冲电流辅助退火和打磨抛光,能够在有效保证复合金属板轧制成型的同时,降低复合金属板材的材料成本,并一定程度上降低复合金属板材的重量,提升mg-ta复合金属板材的经济性和适用范围,降低mg-ta复合金属板材的应用成本。

30、(3)本发明适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,其通过对各基材脉冲电流辅助退火的条件、组合板轧制成型前的脉冲加热保温条件、复合金属板材轧制成型后的脉冲电流退火条件进行优选设置,能够有效保证mg-ta复合金属板材轧制成型的准确性,保证复合后金属板材的剪切强度和结构性能,提升mg-ta复合金属板材的制备效率和成型质量。

31、(4)本发明适用于mg-ta复合金属板材的脉冲电流辅助轧制成型方法,其步骤简单,可操作性强,能够在简化mg-ta复合金属板材轧制成型工序的同时,可靠实现镁质基材与钽质基材之间的直接或者间接复合,有效保证复合后金属板材的剪切强度和结构性能,满足复合金属板材在不同应用条件下的应用需求,提升mg-ta复合金属板材的制备效率和成型质量,降低mg-ta复合金属板材的轧制成型成本,具有较好的实用价值和应用前景。

- 还没有人留言评论。精彩留言会获得点赞!