一种船舶铝合金拼板的焊接方法与流程

本发明涉及船舶建造,具体是一种船舶铝合金拼板的焊接方法。

背景技术:

1、船体结构的建造中涉及到较多铝合金的焊接工作,例如,船舶的上层建筑等结构均采用铝合金结构。目前,船舶上的铝合金拼板焊接时通常会采用tig焊接、mig/mag焊接以及熔化极氩弧焊接。

2、其中,tig焊接可在船舶铝合金拼板上进行。该方法使用惰性气体保护,在焊接过程中可以控制热输入量和焊缝质量,适用于薄板和小型构件的焊接;mig/mag焊接适用于船舶铝合金拼板的大型构件的焊接。该方法使用惰性气体或活性气体保护,在焊接过程中可以快速完成大面积的焊接;熔化极氩弧焊接适用于船舶铝合金拼板的厚板和大型构件的焊接。该方法使用熔化极焊丝和惰性气体保护,在焊接过程中可以快速完成大面积的焊接。

3、而船舶铝合金拼板焊接后的焊缝质量直接影响拼板的强度和可靠性,如果焊缝存在缺陷,如夹渣、未熔合、烧穿等,会影响拼板的质量和可靠性,对此,目前在采用上述技术现有焊接方法进行焊接后需要额外进行检验工作(如对焊缝进行尺寸检测),以保证焊缝质量,但这样不仅存在滞后性,导致焊缝不合格时需要整体重新焊接,而且延长了整个焊接流程,影响工作进度。

4、在文件cn 115673491 a中,公开了一种船舶铝合金拼板的焊接方法,包括:s1、对接两个拼板,并使两个拼板的对接处设置预定距离的装配间隙。s2、在两个拼板的背面对接处设置衬垫,衬垫的中心处加工有凹槽,凹槽与装配间隙的位置对应设置。s3、在两个拼板的正面分别压设一个压力架,并通过mig焊接的方式将两个拼板的正面进行单面焊接,在完成焊接后取下衬垫,两个拼板的正面焊缝和反面焊缝均满足焊接要求。在这个方法中,不能及时快速的对焊接是否合格作出及时的判断。

技术实现思路

1、为了解决上述问题,本发明公开了一种船舶铝合金拼板的焊接方法,可通过实时进行焊缝质量判断,从而能够大大提高焊接效率,且无需在焊接后进行复杂的焊缝检测。

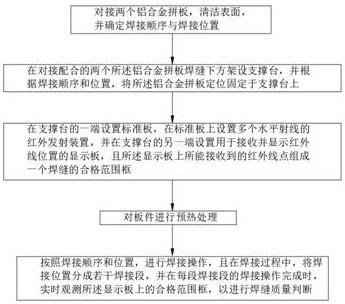

2、本发明的技术方案为:一种船舶铝合金拼板的焊接方法,包括下列步骤:

3、步骤1:对接两个铝合金拼板,清洁表面,并确定焊接顺序与焊接位置;

4、步骤2:在对接配合的两个铝合金拼板焊缝下方架设支撑台,并根据焊接顺序和位置,将铝合金拼板定位固定于支撑台上;

5、步骤3:在支撑台的一端设置标准板,在标准板上设置多个水平射线的红外发射装置,并在支撑台的另一端设置用于接收并显示红外线位置的显示板,且显示板上所能接收到的红外线点组成一个焊缝的合格范围框;

6、步骤4:对拼板进行预热处理;

7、步骤5:按照焊接顺序和位置,在保护气体下进行焊接操作,且在焊接过程中,将焊接位置分成若干焊接段,并在每段焊接段的焊接操作完成时,实时观测显示板上的合格范围框,以进行焊缝质量判断。

8、通过采用上述技术方案,将焊接位置分成若干焊接段,并在每段焊接段的焊接操作完成时,实时观测所述显示板上的合格范围框,以进行焊缝质量的快速判断,从而能够大大提高焊接效率,且无需在焊接后进行复杂的焊缝检测,可避免焊接完后由于部分不合格而导致需要重新返工重焊的情况,焊接效果好。

9、优选地,步骤1中,对两个拼板的对接位置进行打磨抛光,去除毛刺与氧化物,并预留间隙,以显示焊接位置。

10、通过采用上述技术方案,拼板的材料对氢十分敏感,极易产生氢气孔,因此焊接前必须仔细清除坡口附近的氧化层、油污、水汽等。

11、优选地,两个拼板的接头坡口形式为v形,单边坡口角度为15~45°,无钝边,且两个拼板的接头的根部间隙为0.5-1.5mm。

12、通过采用上述技术方案,将拼板的前期处理呈如上参数可以保证在焊接的时候,提高焊缝的质量。

13、优选地,步骤2中的铝合金拼板通过压力机构下压至支撑台上,形成定位固定,压力机构以两个拼板之间的中心线为对称轴对称。

14、通过采用上述技术方案,压力机构可以对拼板起到重力压制的作用,以此来形成定位固定在支撑台上,可以避免拼板发生偏移,从而影响整体的焊接效果,继而影响焊接的质量。

15、优选地,支撑台两侧的显示板和标准板对称放置,拼板之间的焊缝位于显示板和标准板之间的中间位置,红外线发射装置包括垂直在标准板上的红外线发射灯,红外线发射灯发射的红外线垂直于于显示板上的合格范围框内,红外线扫描整个焊缝面,纵向穿过焊缝,上下扫查。

16、通过采用上述技术方案,显示板和标准板之间对称放置,这样在标准板上的红外线灯发出红外线的时候,可以直接将红外线垂直发射到标准板上,焊缝位于显示板和标准板之间,这样在焊接的时候,能够明显的看出位于显示板上的合格范围框的红外线是否被遮挡,从而得知焊接是否合格,红外线发射的射线穿过。

17、优选地,支撑台的台面下设电加热板,电加热板接近支撑台的台面,电加热板位于拼板的下方。

18、通过采用上述技术方案,在焊接的时候,直接将拼板放到支撑台的上方,这样就能使得支撑台下方的电加热板直接对拼板进行预加热处理,不需要再进行额外的步骤。

19、优选地,合格范围框上设有内检测线框和外检测线框。

20、通过采用上述技术方案,通过内检测线框和外检测线框的遮挡和露出程度来显示焊接是否合格。

21、优选地,电加热板通过电线和外部的电源接通进行供电,步骤4中的预处理的条件为:预热温度控制在100~200℃,预热时间控制在20~60s。

22、通过采用上述技术方案,此种预热温度的条件下达到的焊缝质量最佳。

23、优选地,步骤s5中,采用的保护气体纯度大于等于99.99%氩气气体,气体流量15~30l/min。

24、通过采用上述技术方案,能够有效防止拼板在焊接的过程中发生氧化的现象。

25、优选地,步骤5中焊接过程包括打底焊接和盖面焊接,打底焊接的焊接电流为125~145a,焊接电压为15~18v,焊接速度为400~450mm/min;盖面焊接的焊接电流为150~170a、电压为20~25v、焊接速度为450~550mm/min。

26、通过采用上述技术方案,能够对铝合金拼板之间的焊缝进行稳定的焊接,使得焊接的焊缝符合标准。

27、本发明的有益之处:1、本发明通过设置标准板和显示板,在标准板上放置红外发射灯,然后在显示板上显示发射灯形成的合格范围框,而需要焊接的平板位于显示板和标准板之间的位置,这样在焊接的时候,可以实时观测是否焊接合格,以便于及时作出改正。

28、2、本发明合格范围框分为外检测线框和内检测线框,通过对外检测线框和内检测线框的遮挡和露出情况来判断焊接是否合格,这样在焊接的时候,可以精准的看出焊接的情况。

29、3、本发明设置标准板与显示板,能够配合红外发射装置来进行实时检测铝合金拼板焊缝尺寸,从而使得在焊接过程中,将焊接位置分成若干焊接段,并在每段焊接段的焊接操作完成时,实时观测所述显示板上的合格范围框,以进行焊缝质量的快速判断,从而能够大大提高焊接效率,且无需在焊接后进行复杂的焊缝检测,可避免焊接完后由于部分不合格而导致需要重新返工重焊的情况。

- 还没有人留言评论。精彩留言会获得点赞!