一种连杆自动化焊接装置的制作方法

本发明涉及焊接,具体为一种连杆自动化焊接装置。

背景技术:

1、网架结构是由多根网架连杆按一定的网格形式通过节点连接而构成大跨度覆盖的空间结构,网架结构具有整体性好、空间刚度大、结构稳定的优点,不仅自身重量轻、现场施工工作量小、建设速度快,而且网架结构高度小、可有效利用空间,因此广泛应用于建筑行业,在连杆的加工过程中需要对连杆进行焊接处理,利用手动焊接时,需要对连杆间歇转动辅助焊接,整体的焊接时间较长,焊接效率较低。

2、现有技术中,如中国专利号为:cn210937591u的“网架连杆自动焊接生产系统的自动焊接单元”,自动焊接单元包括焊接工作平台、钢管径向夹持定位装置、钢管旋转驱动装置、封板或锥头推送装置、焊枪装置和自动焊接电控装置;焊接工作平台是长度方向沿左右方向设置的长平台结构;钢管径向夹持定位装置至少左右对称设置为两套,钢管径向夹持定位装置包括安装在焊接工作平台上的支撑底座和安装在支撑底座上的径向夹持定位机构,径向夹持定位机构包括对置设置的径向夹持定位部件和径向夹持伸缩控制部件,径向夹持定位部件包括夹持面,夹持面上均布设有多个滚动设置的夹持辊、且夹持辊的滚动中轴线沿左右方向设置,径向夹持定位部件夹持状态时可以合闭并通过夹持面上的夹持辊夹持柱面结构。

3、但现有技术中,通过工装辅助连杆的旋转焊接,解决了人工操作时连杆的环形焊缝容易间断变形的弊端,只能对连杆进行逐个焊接,焊接效率较低,连杆经过焊接后,未对焊缝进行检测处理,不易判断连杆连接处的焊接状况,不利于残次品的区分,影响成品质量。

技术实现思路

1、本发明的目的在于提供一种连杆自动化焊接装置,以解决上述背景技术提出的只能对连杆进行逐个焊接,焊接效率较低,连杆经过焊接后,未对焊缝进行检测处理,不易判断连杆连接处的焊接状况,不利于残次品的区分,影响成品质量的问题。

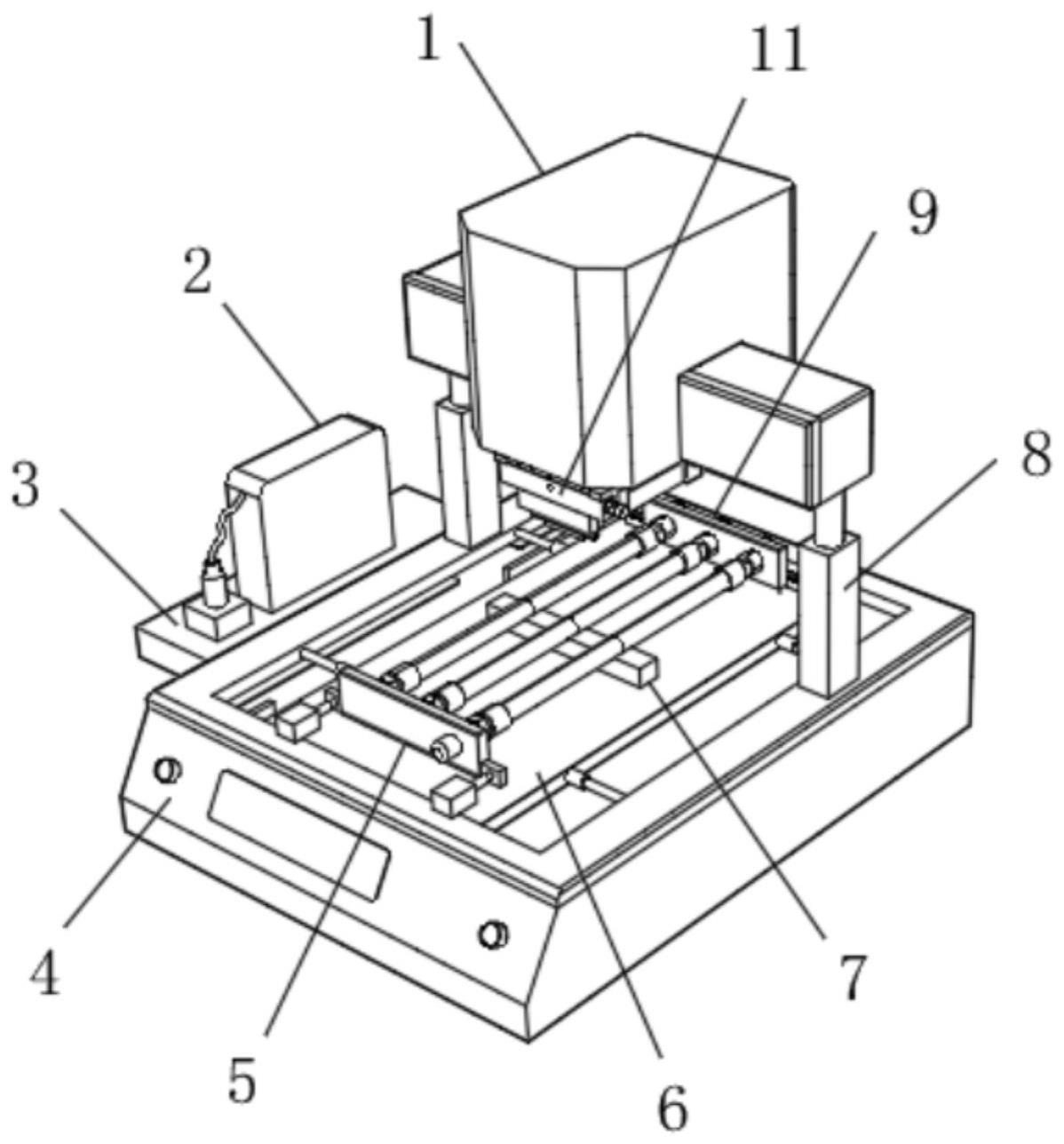

2、为实现上述目的,本发明提供如下技术方案:一种连杆自动化焊接装置,包括焊接台,所述焊接台顶部卡合有限位板,所述限位板顶部设置有液压推杆,所述液压推杆上方设置有焊接组件,所述限位板上方设置有校准机构,所述校准机构包括微型液压缸、电机一和皮带本体,所述微型液压缸底部与辅助板固定连接,所述微型液压缸一端与定位板固定连接,所述定位板一侧固接有电机一,所述电机一与皮带轮一端固接连接;所述校准机构一侧设置有调节机构,所述调节机构包括支撑板、调节齿轮和螺纹杆,所述支撑板一侧套接有调节齿轮,所述调节齿轮与支撑板之间转动连接,所述调节齿轮底部与齿条板啮合连接,所述齿条板底部与螺纹杆通过螺纹连接,所述螺纹杆一侧设置有电机二。

3、优选的,所述焊接台一侧固接有延伸板,所述延伸板顶部设置有检测组件,所述检测组件包括检测仪和检测探头,所述检测探头与检测仪采用电性连接,所述检测探头底部与延伸板卡合连接。

4、优选的,所述焊接组件包括焊接头、焊接块和横梁,所述焊接头顶部与焊接块固定连接,所述焊接块一侧与横梁卡合连接,所述焊接块与横梁滑动连接。

5、优选的,所述横梁底部与液压推杆固定连接,所述液压推杆底部与限位板固定连接,所述限位板上开设有导向孔。

6、横梁和焊接块上安装有驱动结构,利用驱动结构可调节焊接块在横梁上的位置,便于焊接块底部的焊接头与不同位置的连杆本体接触,对不同的连杆本体进行焊接处理,横梁可为焊接块的移动进行导向,保证焊接块的往复移动,液压推杆可为横梁底部进行支撑。

7、优选的,所述电机二与辅助板固定连接,所述辅助板与螺纹杆之间转动连接,所述辅助板被齿条板贯穿,所述齿条板与辅助板之间滑动连接。

8、优选的,所述辅助板一侧固接有电动推杆,所述电动推杆一端与限位板固定连接,所述限位板一侧设置有伸缩杆,所述伸缩杆包括内杆和外杆,内杆与外杆之间滑动连接。

9、优选的,外杆与辅助板嵌合,内杆一端与限位板固定连接,所述辅助板与限位板之间滑动连接,所述辅助板顶部固接有支撑条。

10、优选的,所述定位板内部套接有皮带轮,所述皮带轮与定位板之间转动连接,所述皮带轮上套接有皮带本体,所述定位板一侧套接有限位管。

11、优选的,所述限位管与定位板之间转动连接,所述限位管与限位栓之间通过螺纹连接,所述限位管与连杆本体套接,所述连杆本体一端与支撑板套接。

12、优选的,所述支撑板底部与辅助板搭接,且所述支撑板一侧套接有限位圈,限位圈与调节齿轮固定连接。

13、与现有技术相比,本发明的有益效果是:

14、1、本发明中,辅助板顶部可对三个连杆本体进行限位固定,焊接块可在横梁上移位调节,利用焊接头对多个连杆本体进行自动化焊接,可提高对连杆本体的焊接效率,避免了逐个焊接的麻烦。

15、2、本发明中,微型液压缸可驱动定位板和连杆本体移动,便于两侧的连杆本体靠近对齐,支撑条可对连杆本体底部支撑,在焊接前对连杆本体进行位置校准,避免连杆本体之间的空隙过大影响焊接。

16、3、本发明中,电动推杆和伸缩杆可驱动辅助板的移动,限位板可为辅助板的移动进行导向,连杆本体靠近检测组件后可进行快速检测,辅助板反向移动可进行复位调节。

技术特征:

1.一种连杆自动化焊接装置,包括焊接台(4),其特征在于:所述焊接台(4)顶部卡合有限位板(63),所述限位板(63)顶部设置有液压推杆(8),所述液压推杆(8)上方设置有焊接组件(1),所述限位板(63)上方设置有校准机构(5),所述校准机构(5)包括微型液压缸(51)、电机一(53)和皮带本体(57),所述微型液压缸(51)底部与辅助板(6)固定连接,所述微型液压缸(51)一端与定位板(52)固定连接,所述定位板(52)一侧固接有电机一(53),所述电机一(53)与皮带轮(56)一端固接连接;所述校准机构(5)一侧设置有调节机构(9),所述调节机构(9)包括支撑板(91)、调节齿轮(92)和螺纹杆(95),所述支撑板(91)一侧套接有调节齿轮(92),所述调节齿轮(92)与支撑板(91)之间转动连接,所述调节齿轮(92)底部与齿条板(93)啮合连接,所述齿条板(93)底部与螺纹杆(95)通过螺纹连接,所述螺纹杆(95)一侧设置有电机二(94)。

2.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述焊接台(4)一侧固接有延伸板(3),所述延伸板(3)顶部设置有检测组件(2),所述检测组件(2)包括检测仪(21)和检测探头(22),所述检测探头(22)与检测仪(21)采用电性连接,所述检测探头(22)底部与延伸板(3)卡合连接。

3.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述焊接组件(1)包括焊接头(11)、焊接块(12)和横梁(13),所述焊接头(11)顶部与焊接块(12)固定连接,所述焊接块(12)一侧与横梁(13)卡合连接,所述焊接块(12)与横梁(13)滑动连接。

4.根据权利要求3所述的一种连杆自动化焊接装置,其特征在于:所述横梁(13)底部与液压推杆(8)固定连接,所述液压推杆(8)底部与限位板(63)固定连接,所述限位板(63)上开设有导向孔。

5.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述电机二(94)与辅助板(6)固定连接,所述辅助板(6)与螺纹杆(95)之间转动连接,所述辅助板(6)被齿条板(93)贯穿,所述齿条板(93)与辅助板(6)之间滑动连接。

6.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述辅助板(6)一侧固接有电动推杆(62),所述电动推杆(62)一端与限位板(63)固定连接,所述限位板(63)一侧设置有伸缩杆(64),所述伸缩杆(64)包括内杆和外杆,内杆与外杆之间滑动连接。

7.根据权利要求6所述的一种连杆自动化焊接装置,其特征在于:外杆与辅助板(6)嵌合,内杆一端与限位板(63)固定连接,所述辅助板(6)与限位板(63)之间滑动连接,所述辅助板(6)顶部固接有支撑条(7)。

8.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述定位板(52)内部套接有皮带轮(56),所述皮带轮(56)与定位板(52)之间转动连接,所述皮带轮(56)上套接有皮带本体(57),所述定位板(52)一侧套接有限位管(54)。

9.根据权利要求8所述的一种连杆自动化焊接装置,其特征在于:所述限位管(54)与定位板(52)之间转动连接,所述限位管(54)与限位栓(55)之间通过螺纹连接,所述限位管(54)与连杆本体(61)套接,所述连杆本体(61)一端与支撑板(91)套接。

10.根据权利要求1所述的一种连杆自动化焊接装置,其特征在于:所述支撑板(91)底部与辅助板(6)搭接,且所述支撑板(91)一侧套接有限位圈,限位圈与调节齿轮(92)固定连接。

技术总结

本发明公开了一种连杆自动化焊接装置,涉及焊接技术领域,包括焊接台,所述焊接台顶部卡合有限位板,所述限位板顶部设置有液压推杆,所述液压推杆上方设置有焊接组件,所述限位板上方设置有校准机构。本发明中,辅助板顶部可对三个连杆本体进行限位固定,焊接块可在横梁上移位调节,利用焊接块对连杆本体进行焊接,可提高对连杆本体的焊接效率,微型液压缸可驱动定位板和连杆本体移动,便于两侧的连杆本体靠近对齐,支撑条可对连杆本体底部支撑,在焊接前对连杆本体进行位置校准,避免连杆本体之间的空隙过大影响焊接,电动推杆和伸缩杆可驱动辅助板的移动,限位板可为辅助板的移动进行导向,连杆本体靠近检测组件后可进行快速检测。

技术研发人员:徐辉

受保护的技术使用者:安徽双骏智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!