一种翼片类零件的加工方法与流程

本发明涉及一种零件的加工方法,属于机械加工领域,尤其涉及一种翼片类零件的加工方法。

背景技术:

1、翼片类零件是飞行器中重要的零部件之一,翼片类零件是由多个曲面组成的薄壁件,在加工时,对于零件精度、零件形位公差及尺寸公差的要求较高,因此,对于翼片类零件的装夹固定至关重要。

2、申请号为202121751077.4,申请日是2021.07.29的中国专利公开了一种用于翼片类零件加工的定位工装,包括连接座,其一端可与加工中心第四轴上的卡盘固定;以及固定于连接座另一端定位机构,所述定位机构包括两相对设置的开口槽板;设置于开口槽板上的第一紧固件;以及连接两开口槽板的支撑板;所述支撑板与连接座固定连接,虽然该设计可以实现固定加工零件的效果,但仍具有以下缺陷:

3、该设计每次仅能固定一个零件,在需要加工多个零件时,需要反复拆装零件。因此,现有技术中加工效率较低。

4、公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在的加工效率较低的缺陷与问题,提供一种加工效率高的一种翼片类零件的加工工装及方法。

2、为实现以上目的,本发明的技术解决方案是:

3、一种翼片类零件的加工方法,所述方法包括以下步骤:

4、第一步:先取出多个加工工装,所述加工工装包括基座与加工槽,然后取出多个被加工件,所述被加工件包括圆柱端与矩形端,再将圆柱端一一对应地插入加工槽中,使被加工件与加工工装连接,然后使所有的矩形端与基座垂直,结束第一步;

5、第二步:先打开机床顶面上的平口虎钳,使平口虎钳两侧的钳口面之间有大于基座大小的间距,然后在机床顶面上放置一个或多个等高铁,再在等高铁的顶面放置一字排开的基座,相邻的基座之间留有间隙,所有的基座与所有的间隙相加的长度小于所有等高铁相加的长度,所述基座包括有前侧壁与后侧壁,前侧壁与后侧壁下部设置均有测量侧面,前侧壁与钳口面相对,后侧壁与另一个钳口面相对,钳口面的底面高于测量侧面,然后在钳口面与前侧壁之间放入铜片,再在钳口面与后侧壁之间放入铜片,然后使平口虎钳向基座方向移动并钳住所有基座,结束第二步;

6、第三步:开始侧向校准工艺,即先使百分表的测量端与一字排开的基座中最末端的一个测量侧面相接触,百分表垂直测量侧面,然后使平口虎钳往基座延长方向的相反方向拖动所有的基座,观察并读取百分表的数值直至测量完所有的测量侧面后,平口虎钳停止移动;判断针对于每个测量侧面的数值变化是否符合标准,若存在不符合标准的数值,则松开平口虎钳,调整不符合标准的基座的位置,调整完毕后再重复前述步骤以钳住所有的基座,然后重复前述侧向校准工艺,依次循环,直至所有的加工工装的数值变化符合标准,结束第三步;

7、第四步:开始平向校准工艺,即先使百分表的测量端与一字排开的基座中最末端的一个测量顶面相接触,百分表垂直测量顶面,然后使平口虎钳往基座延长方向的相反方向拖动所有的基座,观察并读取百分表的数值直至测量完所有的测量顶面后,平口虎钳停止移动;判断针对于每个测量顶面的数值变化是否符合标准,若存在不符合标准的数值,则松开平口虎钳,调整不符合标准的基座的位置,调整完毕后再重复前述步骤以钳住所有的基座,然后重复前述平向校准工艺,依次循环,直至所有的加工工装的数值变化符合标准,结束第四步;

8、第五步:先保持第四步结束时平口虎钳夹住所有基座的状态,再使用机床的加工刀具对被加工件的矩形端进行加工,直至所有的矩形端都被加工为翼片形状后,结束第五步。

9、所述第五步中,加工时顺序为同时加工所有的矩形端,或依次加工相邻的矩形端。

10、所述第二步中,所述平口虎钳在钳住基座时,所述平口虎钳的顶部距离测量顶面的距离大于等于30毫米。

11、所述第二步中,所述平口虎钳的底部垫有等高铁。

12、所述第三步与第四步中,数值变化的标准范围在0.05毫米内。

13、所述第五步中,加工过程分为半精铣-时效-精铣三个部分。

14、所述第五步中,所述被加工件经过半精铣后,被加工件表面留有0.05毫米的余量;

15、所述第五步中,所述时效为自然时效;

16、所述第五步中,所述精铣为以最小切削深度精加工。

17、所述第五步中,所述半精铣或精铣的步骤为:加工刀具先从刀具原位向下移动至加工位置,然后加工刀具横向围绕一个或多个矩形端的表面进行加工,加工刀具回到加工位置后,加工刀具再向上回到刀具原位,然后加工刀具再从刀具原位向下移动至原加工位置的下方,即新的加工位置,然后加工刀具横向围绕一个或多个矩形端的表面进行加工,加工刀具移动至加工位置后,加工刀具再向上移动至刀具原位,重复前述过程,直至加工刀具加工完一个或多个矩形端。

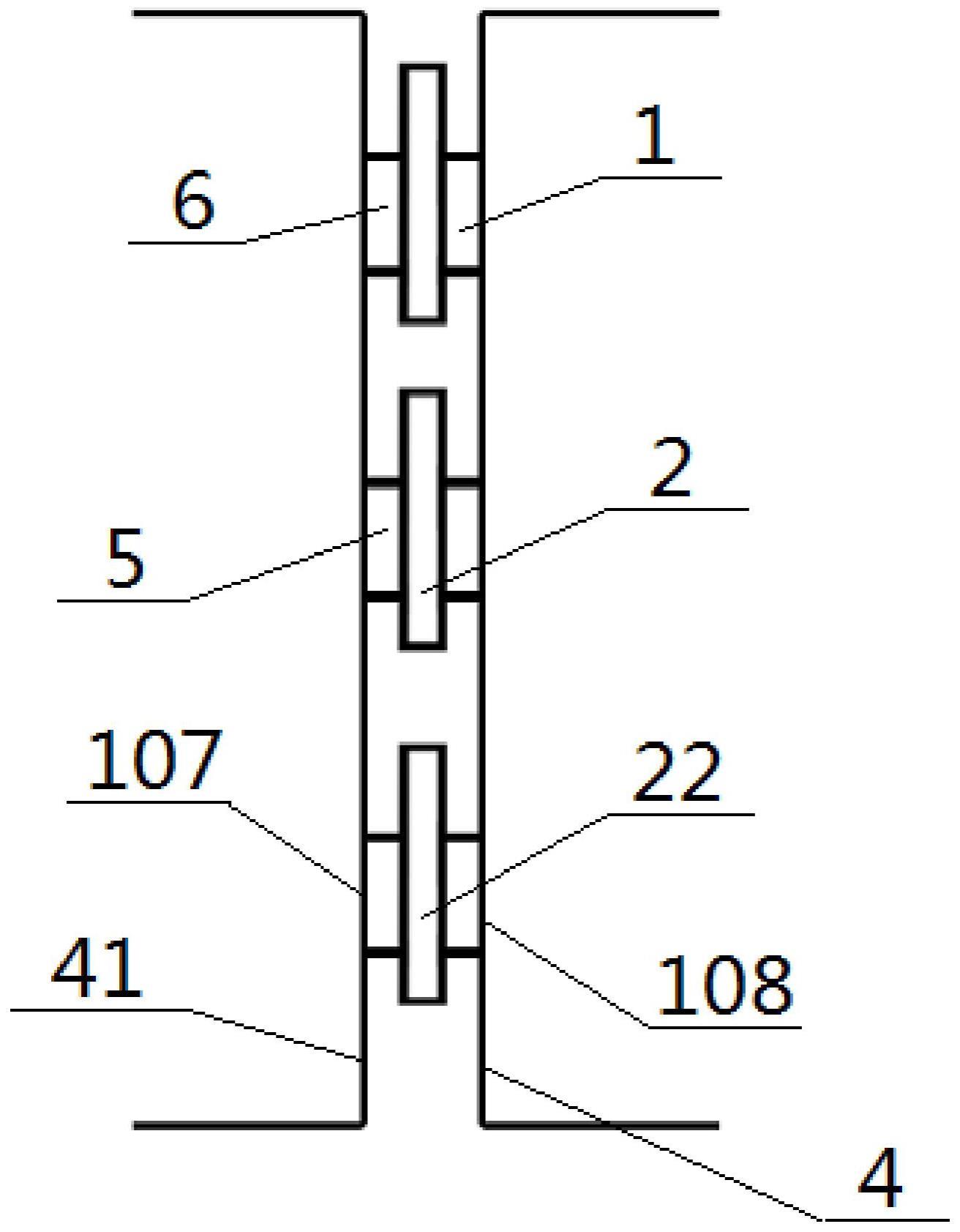

18、所述加工槽位于基座内部,加工槽为朝基座上方单向开口的凹槽;加工槽的两侧连通有左空隙槽与右空隙槽,所述左空隙槽的开口方向为基座的上方以及基座的左侧壁,所述右空隙槽的开口方向为基座的上方以及基座的右侧壁;

19、所述测量侧面相对于前侧壁与后侧壁更靠近基座内部;

20、所述左空隙槽下方设置有左圆槽,左圆槽上方与左空隙槽相连通,左圆槽一端与左侧壁相连通,左圆槽另一端与加工槽相连通;

21、所述右空隙槽下方设置有右圆槽,右圆槽上方与右空隙槽相连通,右圆槽一端与右侧壁相连通,右圆槽另一端与加工槽相连通。

22、所述左圆槽的直径大于左空隙槽的宽度,所述右圆槽的直径大于右空隙槽的宽度。

23、与现有技术相比,本发明的有益效果为:

24、1、本发明一种翼片类零件的加工方法中,所述方法包括以下步骤:所述方法包括以下步骤:第一步:先取出多个加工工装,所述加工工装包括基座与加工槽,然后取出多个被加工件,所述被加工件包括圆柱端与矩形端,再将圆柱端一一对应地插入加工槽中,使被加工件与加工工装连接,然后使所有的矩形端与基座垂直,结束第一步;第二步:先打开机床顶面上的平口虎钳,使平口虎钳两侧的钳口面之间有大于基座大小的间距,然后在机床顶面上放置一个或多个等高铁,再在等高铁的顶面放置一字排开的基座,相邻的基座之间留有间隙,所有的基座与所有的间隙相加的长度小于所有等高铁相加的长度,所述基座包括有前侧壁与后侧壁,前侧壁与后侧壁下部设置均有测量侧面,前侧壁与钳口面相对,后侧壁与另一个钳口面相对,钳口面的底面高于测量侧面,然后在钳口面与前侧壁之间放入铜片,再在钳口面与后侧壁之间放入铜片,然后使平口虎钳向基座方向移动并钳住所有基座,结束第二步;第三步:开始侧向校准工艺,即先使百分表的测量端与一字排开的基座中最末端的一个测量侧面相接触,百分表垂直测量侧面,然后使平口虎钳往基座延长方向的相反方向拖动所有的基座,观察并读取百分表的数值直至测量完所有的测量侧面后,平口虎钳停止移动;判断针对于每个测量侧面的数值变化是否符合标准,若存在不符合标准的数值,则松开平口虎钳,调整不符合标准的基座的位置,调整完毕后再重复前述步骤以钳住所有的基座,然后重复前述侧向校准工艺,依次循环,直至所有的加工工装的数值变化符合标准,结束第三步;第四步:开始平向校准工艺,即先使百分表的测量端与一字排开的基座中最末端的一个测量顶面相接触,百分表垂直测量顶面,然后使平口虎钳往基座延长方向的相反方向拖动所有的基座,观察并读取百分表的数值直至测量完所有的测量顶面后,平口虎钳停止移动;判断针对于每个测量顶面的数值变化是否符合标准,若存在不符合标准的数值,则松开平口虎钳,调整不符合标准的基座的位置,调整完毕后再重复前述步骤以钳住所有的基座,然后重复前述平向校准工艺,依次循环,直至所有的加工工装的数值变化符合标准,结束第四步;第五步:先保持第四步结束时平口虎钳夹住所有基座的状态,再使用机床的加工刀具对被加工件的矩形端进行加工,直至所有的矩形端都被加工为翼片形状后,结束第五步;所述第五步中,加工时顺序为同时加工所有的矩形端,或依次加工相邻的矩形端;加工时,平口虎钳在夹持加工工装时垫有铜片,所以不会对被加工件与加工工装造成损伤;且在加工时,平口虎钳可以一次夹装多个加工工装,可以一次对多个加工工装进行校准观察与调整,相较于每次仅装夹一个加工工装而言,减少了反复拆装被加工件与反复校准调整的时间,校准完成后,机床也可以对多个加工工装上的被加工件同时进行加工。因此本发明加工效率高。

25、2、本发明一种翼片类零件的加工方法中,所述第二步中,所述平口虎钳在钳住基座时,所述平口虎钳的顶部距离测量顶面的距离大于等于30毫米;所述第二步中,所述平口虎钳的底部垫有等高铁,应用时,平口虎钳的顶部距离加工工装的顶部的距离大于等于30毫米,可以防止在加工刀具对被加工件进行加工时,加工刀具误加工至加工工装的情况;在平口虎钳的底部垫有等高铁,则确保了平口虎钳的底部是水平的,即可以保证较好的夹持效果。因此,本发明的夹持效果好。

26、3、本发明一种翼片类零件的加工方法中,所述第三步与第四步中,数值变化的标准范围在0.05毫米内,应用时,数值变化范围均在0.05毫米内时,则测量侧面与机床xz平面的平行度较好,而测量顶面整体处于水平状态,则加工工装校准完成,后续便于矩形端的加工。因此,本发明的校准效果好。

27、4、本发明一种翼片类零件的加工工装及方法中,所述第五步中,加工过程分为半精铣-时效-精铣三个部分;所述第五步中,所述被加工件经过半精铣后,被加工件表面留有0.05毫米的余量;所述第五步中,所述时效为自然时效;所述第五步中,所述精铣为以最小切削深度精加工;所述第五步中,所述半精铣或精铣的步骤为:加工刀具先从刀具原位向下移动至加工位置,然后加工刀具横向围绕一个或多个矩形端的表面进行加工,加工刀具回到加工位置后,加工刀具再向上回到刀具原位,然后加工刀具再从刀具原位向下移动至原加工位置的下方,即新的加工位置,然后加工刀具横向围绕一个或多个矩形端的表面进行加工,加工刀具移动至加工位置后,加工刀具再向上移动至刀具原位,重复前述过程,直至加工刀具加工完一个或多个矩形端,应用时,铣削被加工件的斜面时,由于被加工件的侧壁比较薄,所以在加工过程中,工装装夹力、加工刀具与被加工件相互作用产生的切削力与材料加工残余应力都会导致被加工件变形,所以将加工过程分为半精铣-时效-精铣三个部分,即被加工件加工成初胚后将初胚放置一段时间以释放应力,再进行精细加工,即可有效避免被加工件在加工时出现的变形情况。因此,本发明加工精度高。

28、5、本发明一种翼片类零件的加工方法中,所述加工槽位于基座内部,加工槽为朝基座上方单向开口的凹槽;加工槽的两侧连通有左空隙槽与右空隙槽,所述左空隙槽的开口方向为基座的上方以及基座的左侧壁,所述右空隙槽的开口方向为基座的上方以及基座的右侧壁;所述测量侧面相对于前侧壁与后侧壁更靠近基座内部;所述左空隙槽下方设置有左圆槽,左圆槽上方与左空隙槽相连通,左圆槽一端与左侧壁相连通,左圆槽另一端与加工槽相连通;所述右空隙槽下方设置有右圆槽,右圆槽上方与右空隙槽相连通,右圆槽一端与右侧壁相连通,右圆槽另一端与加工槽相连通;所述左圆槽的直径大于左空隙槽的宽度,所述右圆槽的直径大于右空隙槽的宽度,应用时,平口虎钳夹在基座中部,平口虎钳夹紧时左空隙槽与右空隙槽宽度变小,基座两端向中间靠近以夹紧被加工件,所以对被加工件有较好的固定效果;左圆槽与右圆槽的直径都稍大于左空隙槽与右空隙槽,可以避免加工工装在使用次数过多时,加工工装内部应力集中而导致加工工装开裂,影响后续使用。因此,本发明固定效果好且应用寿命长。

- 还没有人留言评论。精彩留言会获得点赞!