一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法与流程

本发明属于汽车翼子板拉延成型,具体涉及一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法。

背景技术:

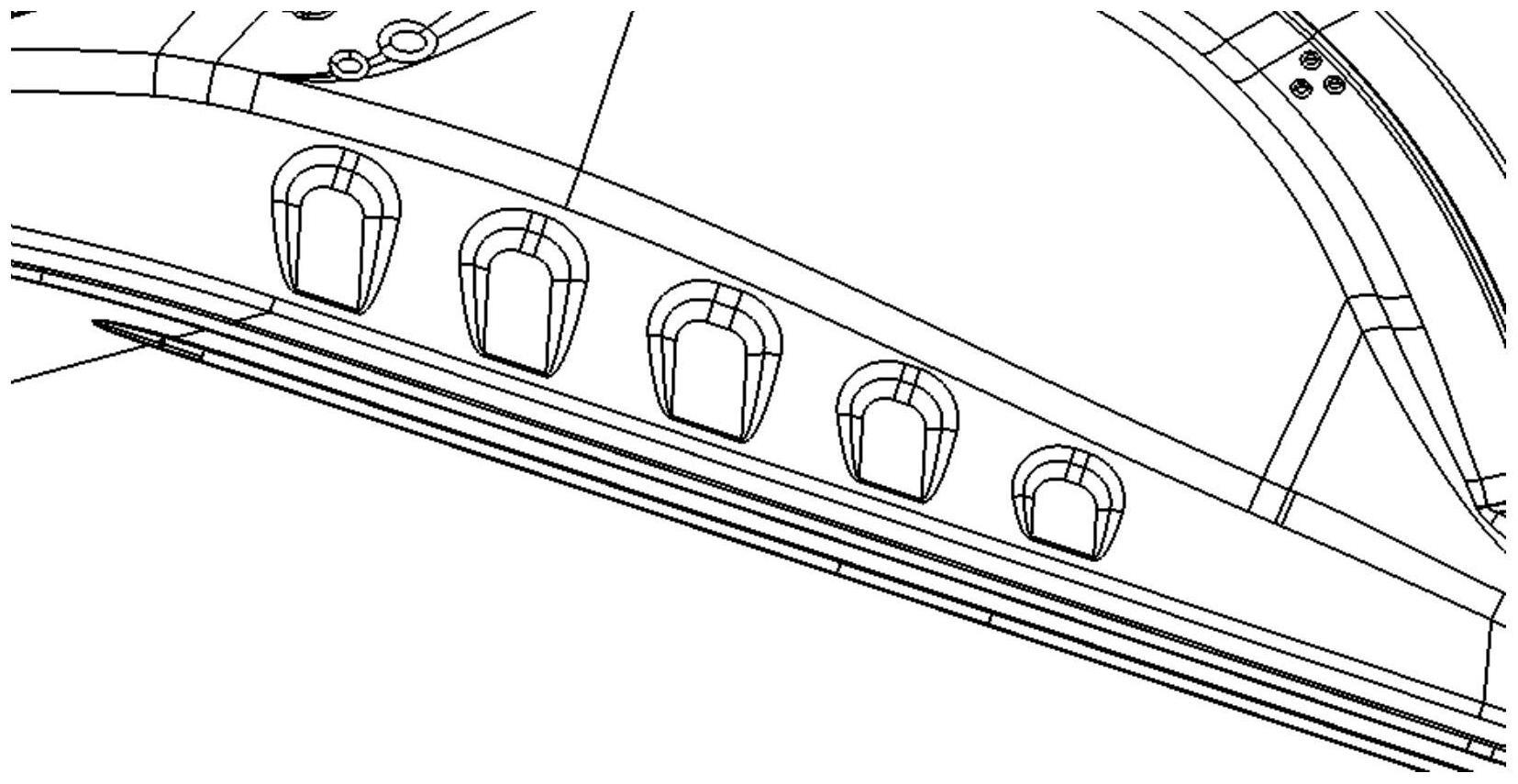

1、翼子板作为常见的汽车外覆盖件之一,为保证成型充分,拉延造型通常为深拉延,轮口区域的侧壁工艺补充面一般会做成平直面,但为了保证拉延成型充分,翼子板的轮口拉延深度一般较深,由于材料成型特性,平直段在拉延结束回弹释放后会出现中间内凹、底部外卷的现象,整体看上去呈现中间区域内凹的形态,如图1、图2所示。

2、由于翼子板轮口区域废料较大且工序数有限,修边序会分段修边或设置废料刀,当拉延工序结束以后,制件放在第二序修边模具上时,内凹区域会卡在轮口区域的废料刀或修边刀上,使制件悬空在凸模之上,且制件自身重量有限,无法靠自重落在凸模上,导致制件与修边凸模不符贴。

3、若不解决内凹问题,在修边工序作用时,当上模压料板下压到底时,才会将制件压在凸模上,在此过程中,制件会在修边工序凸模上产生位移,但此位移状态为不可控状态,影响制件在凸模上的稳定性,并且在取放件时会存在卡顿、夹件现象,对修边工序的整体制件稳定产生不利影响,增加最终制件的尺寸稳定性和调试难度。模具在调试过程中必须将此类不稳定因素解决,才能进行后序工作,但当此问题流入现场后,通过现场手段解决会增加加工成本,调试周期加长,最增加整改轮次。

技术实现思路

1、为了解决现有技术存在的上述问题,本发明提供一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,基于常规冲压工艺方案,对拉延工艺造型进行优化,拉延成型工序中在拉延轮口侧壁工艺补充面增加多个凸包,根据拉延深度的不同来设计合理的工艺造型及空间分配,同时应用cae技术进行模拟分析,调整优化工艺造型。本发明能明显改善翼子板拉延轮口侧壁回弹内凹导致的制件取放时的卡件、夹料问题,同时提高制件的最终尺寸的稳定性,在设计阶段解决潜在问题,减少调试周期,降低整改轮次。

2、本发明的目的是通过以下技术方案实现的:

3、一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,对翼子板拉延轮口侧壁工艺造型进行优化:在拉延轮口侧壁工艺补充面均匀增加凸包造型,用以控制翼子板轮口拉延侧壁成型过程。

4、进一步地,通过所述在拉延轮口侧壁工艺补充面均匀增加凸包造型,更改凸包平面的拔模角度及r角大小,并控制凸包之间的间距,在拉延过程中改变轮口侧壁凹模圆角与轮口侧壁成型时板料与凸凹模的接触点,改变侧壁拔模面的接触过程,使板料在成型过程中不再受单一方向的力,拉延到底后通过凸包的凸凹r角墩死,增加拉延后轮口侧壁的制件刚性,使侧壁成型过程可控,降低轮口侧壁自由回弹趋势。

5、进一步地,所述对翼子板拉延轮口侧壁工艺造型进行优化具体包括:在拉延轮口侧壁工艺补充面均匀增加凸包造型;设置凸包造型的参数和分布位置;应用cae进行模拟分析,调整优化工艺造型。

6、优选地,所述设置凸包造型的参数和分布位置是指通过对拉延侧壁不同的深度及宽度来设计凸包工艺造型,控制翼子板拉延轮口侧壁内凹的凸包工艺造型特征,需依据翼子板轮口侧壁平面的具体参数设置,优先保证修边线或废料刀在侧壁凸包平面的中间区域。

7、优选地,所述设置凸包造型的参数和分布位置,依据翼子板轮口侧壁的具体参数设置,具体指:侧壁的宽度c的变化决定是否设置凸包;侧壁修边线或废料刀线所在的位置决定初始凸包的所在位置;凸包平面间距e直接决定侧壁凸包的密集程度;凸包侧壁的拔模角度α决定凸包高点距离轮口侧壁的距离;通过调整凸包拔模角度及凸凹r角的大小来改善内凹的回弹状态。

8、优选地,所述应用cae进行模拟分析,调整优化工艺造型,具体指:述应用cae进行模拟分析,优化凸包r角凸r2,凹r1的大小、侧壁拔模角度β以及凸包拔模角度α参数。

9、优选地,所述设置凸包造型的参数和分布位置的原则包括:

10、1)保证废料刀切在凸包平面区域,保证切在凸包中间位置,凸包平面宽度d≥40mm;

11、2)凸包平面与侧壁的连接r角,其中凸r2≥8mm,凹r1≥8mm,凸包倒完圆角后,r1切线与凹模圆角r切线距离g≥5mm,r1切线与上凸模r切线距离f≥5mm;

12、3)凸包间距e≥80mm;

13、4)当翼子板轮口侧壁宽度c≤50mm时,凸包设置对侧壁内凹情况影响有限,不再设置凸包;

14、5)拉延侧壁拔模角度β≥10°,凸包侧壁拔模角度α≥5°,具体参数设置应用cae进行模拟分析成型性,最终确定各参数大小。

15、本发明具有以下有益效果:

16、1、通过对翼子板轮口侧壁区域拉延结束回弹释放后会出现的中间内凹、底部外卷产生原理的研究,对拉延工艺造型进行优化,为拉延成型工序设计创新式的凸包造型,改变翼子板轮口侧壁的成型接触状态,使轮口侧壁区域成型过程可控,改善最终的回弹结果;

17、2、在工艺设计阶段应用cae技术进行模拟分析充分论证工艺造型的合理性,保证拉延成型可行的基础上通过调整凸包平面的拔模角度及宽度,凸包凸凹r角的大小,来控制拉延轮口侧壁的回弹值;

18、3、采用本发明翼子板拉延轮口处内凹状态改善明显,在前期工艺理论设计阶段采用凸包的方式改善翼子板轮口侧壁的接触状态,理论回弹值如图4所示,对比现场出件atos扫描结果如图5,回弹内凹趋势均有明显改善,将拉延回弹后的制件放在第二序修边工序上时,因回弹导致的侧壁内凹卡料现象基本消除,如图6所示。基本解决了因为制件在现场实际调试出件后因为轮口内凹导致制件取放时的卡件夹料等问题,改善了模具调试过程中制件放在修边工序上的服帖状态,保证制件在模具上的稳定状态,减少现场调试人员工作量,缩短了模具的开发周期,降低整体模具制造成本;

19、4、本发明适用于大部分翼子板拉延轮口侧壁内凹问题的解决,且通过验证效果良好。

技术特征:

1.一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,对翼子板拉延轮口侧壁工艺造型进行优化:在拉延轮口侧壁工艺补充面均匀增加凸包造型,用以控制翼子板轮口拉延侧壁成型过程。

2.如权利要求1所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述在拉延轮口侧壁工艺补充面均匀增加凸包造型,通过对侧壁增加凸包造型,更改凸包平面的拔模角度及r角大小,并控制凸包之间的间距,在拉延过程中改变轮口侧壁凹模圆角与轮口侧壁成型时板料与凸凹模的接触点,改变侧壁拔模面的接触过程,使板料在成型过程中不再受单一方向的力,拉延到底后通过凸包的凸凹r角墩死,增加拉延后轮口侧壁的制件刚性,使侧壁成型过程可控,降低轮口侧壁自由回弹趋势。

3.如权利要求1所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述对翼子板拉延轮口侧壁工艺造型进行优化具体包括:在拉延轮口侧壁工艺补充面均匀增加凸包造型;设置凸包造型的参数和分布位置;应用cae进行模拟分析,调整优化工艺造型。

4.如权利要求3所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述设置凸包造型的参数和分布位置是指通过对拉延侧壁不同的深度及宽度来设计凸包工艺造型,控制翼子板拉延轮口侧壁内凹的凸包工艺造型特征,需依据翼子板轮口侧壁平面的具体参数设置,优先保证修边线或废料刀在侧壁凸包平面的中间区域。

5.如权利要求4所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述设置凸包造型的参数和分布位置,依据翼子板轮口侧壁的具体参数设置,具体指:侧壁的宽度c的变化决定是否设置凸包;侧壁修边线或废料刀线所在的位置决定初始凸包的所在位置;凸包平面间距e直接决定侧壁凸包的密集程度;凸包侧壁的拔模角度α决定凸包高点距离轮口侧壁的距离;通过调整凸包拔模角度及凸凹r角的大小来改善内凹的回弹状态。

6.如权利要求5所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述应用cae进行模拟分析,调整优化工艺造型,具体指:述应用cae进行模拟分析,优化凸包r角凸r2,凹r1的大小、侧壁拔模角度β以及凸包拔模角度α参数。

7.如权利要求5所述的一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,其特征在于,所述设置凸包造型的参数和分布位置的原则包括:

技术总结

本发明公开了一种改善翼子板拉延后制件轮口侧壁内凹的工艺优化方法,在拉延轮口侧壁工艺补充面均匀增加凸包造型,用以控制翼子板轮口拉延侧壁成型过程。通过在拉延轮口侧壁工艺补充面均匀增加凸包造型,更改凸包平面的拔模角度及R角大小,并控制凸包之间的间距,在拉延过程中改变轮口侧壁凹模圆角与轮口侧壁成型时板料与凸凹模的接触点,改变侧壁拔模面的接触过程,使板料在成型过程中不再受单一方向的力,拉延到底后通过凸包的凸凹R角墩死,增加拉延后轮口侧壁的制件刚性,使侧壁成型过程可控,降低轮口侧壁自由回弹趋势。

技术研发人员:夏令国,胡勇,安洪震,樊佳,李春阳,孙瑞亮,陈浩祥,王春蕾,付林

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!