喷头外盖的冲压成型工艺的制作方法

本发明属于喷头加工,具体涉及一种喷头外盖的冲压成型工艺。

背景技术:

1、目前,香水喷头包括香水泵、按压盖及外盖,其中按压盖包括瓶口盖和具有喷洒通道的压盖,喷洒通道与香水泵的出液管连通,向下按动压盖时,香水泵内的液体内压缩自出液管和喷洒通道喷出,从而完成香水的喷洒。

2、针对外盖加工而言,一般都是由金属圆饼冲压成型,具体的,将金属圆饼平放在冲压模具的成型槽中,然后由成型冲头向下运动,并将金属圆饼向下冲压直至成型槽下方的成型孔中,此时外盖外周贴合成型孔内壁,且外盖随成型冲头的复位拔出成型孔,接着将外盖自成型冲头上拆除以完成外盖的成型加工。然而,在冲压过程中,存在以下缺陷:

3、1)、金属圆饼的放置和冲压之间不存在关联(完全独立实施),简言之,必须在完成外盖拆除后,才能进行下一个饼块放置动作,因此,不仅外盖冲压成型的效率低,而且分别需要动力和程序控制,即,冲压成本高,结构相对复杂;

4、2)、针对金属圆饼的供料,一般采用螺旋上料机较多,金属圆饼能够逐块地送入成型槽中,由于金属圆饼在落入成型槽的过程中,无法确保各金属圆饼能够相对平整的放置在成型槽中,有一定的几率使得成型冲头中心线与金属圆饼的中心线之间形成夹角,若在此夹角下进行冲压,存在较高的不良率(要么盖口不平整,要么盖厚薄不均等);

5、3)、金属圆饼自身的厚度有限,而且所形成外盖的壁厚较薄,因此,难免一些金属圆饼自身不平整(例如:小幅度的下凹或上凸等),若直接进行放置冲压,致使外盖的不良率进一步提升。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的喷头外盖的冲压成型工艺。

2、为解决上述技术问题,本发明采取的技术方案如下:

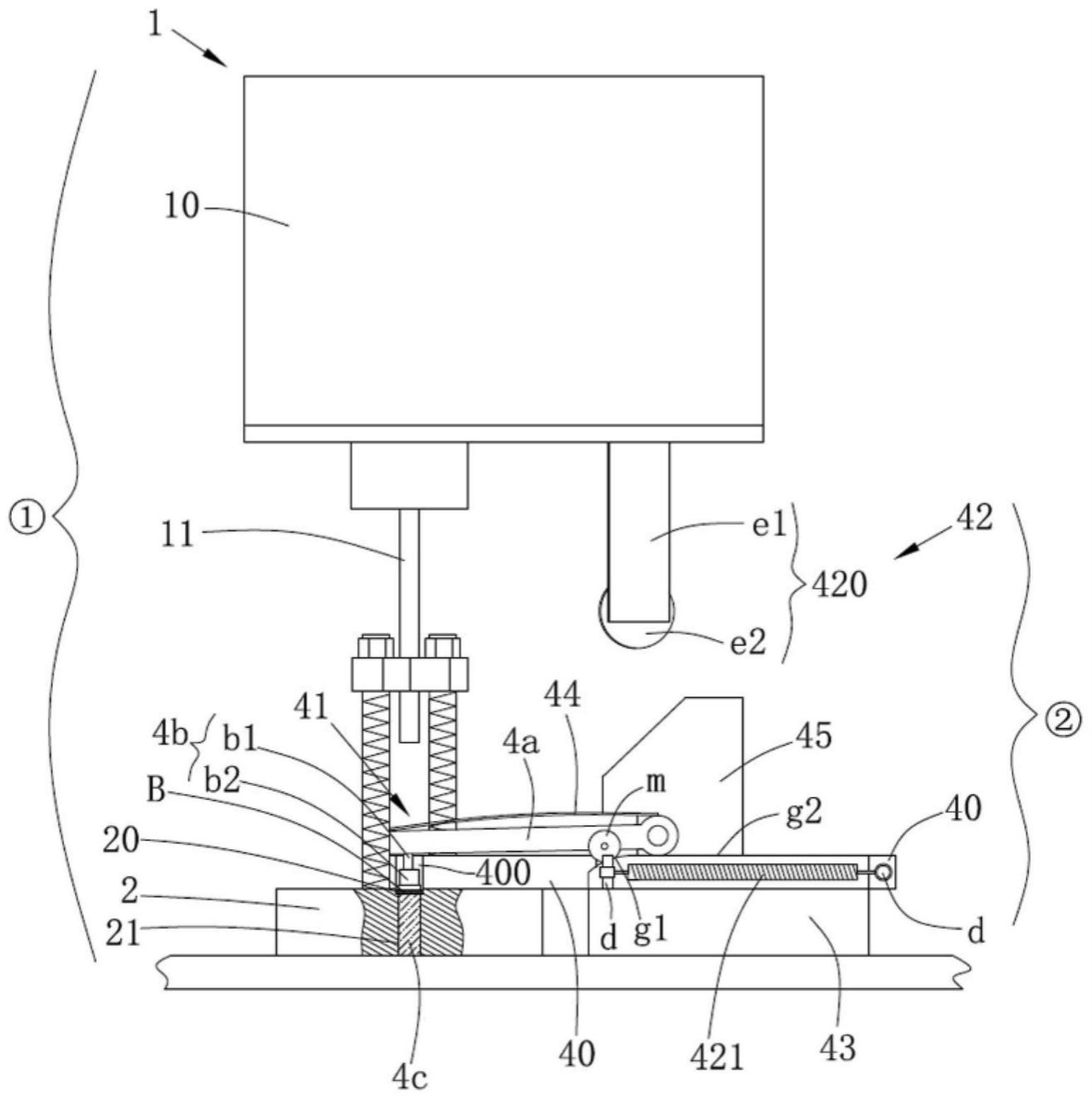

3、一种喷头外盖的冲压成型工艺,其采用的冲压成型装置包括冲压单元和供饼单元,所述冲压单元包括具有冲压和复位动作的冲压成型头、具有成型槽和成型孔的成型模具,所述供饼单元包括能够逐个和自动补位供应金属圆饼的供饼机构、将所述供饼机构的出料口所排出的金属圆饼逐个传输至所述成型槽的送饼机构,特别是,所述出料口贴合在所述成型模具的上表面,且所述出料口与所述成型槽之间形成供饼轨迹,所述送饼机构包括形成有能够与所述出料口匹配的饼槽的送饼模座、能够在上下方向运动以调整金属圆饼中心线角度的压饼模座、及驱使所述送饼模座的饼槽贴合所述成型模具表面并沿着供饼轨迹在供饼工位和补饼工位之间往复运动的送饼动力件,该工艺包括如下步骤:

4、1)、圆饼螺旋上饼

5、采用螺旋上料机将金属圆饼自螺旋式下降的输出通道逐个自出料口卸出,且卸出时金属圆饼与水平面贴合,并在送饼模座的复位中将金属圆饼推送至成型槽,同时由压饼模座在上下方向压力调节下,以使得所述饼槽与所述成型槽上下对齐形成所述供饼工位,且金属圆饼、成型槽、冲压成型头、成型孔四者中心线重合,金属圆饼相对平整的匹配架设在成型槽中;

6、2)、冲压成型头的冲压

7、冲压成型头自上而下进行冲压,此时,送饼动力件与之同步运动,驱使送饼模座自送饼工位向补饼工位移动,且压饼模座上提以增大饼槽厚度方向的容腔体积,直至饼槽与出料口对齐匹配形成补饼工位,金属圆饼自动补入容腔,同时,冲压成型头的冲压杆将金属圆饼冲向成型孔内并抵触在成型孔的底部,此时完成冲压过程;

8、3)、冲压成型头的复位

9、完成上述冲压后,冲压杆向上运动复位,与此同时,送饼模座同步将容腔内金属圆饼向成型槽内推送,重复步骤1)的送饼动作。

10、在某些具体实施方式中,成型槽的深度大于金属圆饼的厚度,其不仅大幅度降低送饼模座补饼时将金属圆饼带出成型槽的概率,而且满足不同厚度金属圆饼的冲压,增加实用性。

11、在某些具体实施方式中,送饼动力件与所述冲压成型头共用动力源,且冲压与补饼同步、复位与供饼同步,通过冲压和供饼共用同一动力源,且两者之间协作同步,大幅度缩短冲压所需要的时间,提高成型效率;所述饼槽与所述成型槽错开进行补饼和送饼时,所述压饼模座与所述成型模具上表面垂距大于金属圆饼厚度且随所述送饼模座同步运动,由上下方向脱离扩展容腔高度,不仅方便金属圆饼的上饼,而且减少因与金属圆饼接触所造成的运动阻碍,以提高冲压品质,降低产品冲压的不合格率、降低成本。

12、根据本发明的一个具体实施和优选方面,所述压饼模座包括压饼动模体、安装在所述压饼动模体上的压饼头,其中所述压饼动模体活动连接在所述送饼模座上,所述压饼头与所述饼槽对位,所述压饼动模体在所述送饼模座的移动中,驱使所述压饼头相对所述饼槽上下运动。在此,通过压饼动模体和压饼模座同步和协作,使其在供饼工位时能够提供压力进行压平调整。

13、在某些具体实施方式中,压饼动模体在后端部转动连接在送饼模座上,压饼头位于压饼动模体的前端,在压饼动模体前端和后端之间形成驱动点,其中后端所形成的转动点、驱动点、前端压饼头的中心点三者构成三角形,且驱动点在上下运动以实施压饼头绕着转动点的下压或上抬升。利用杠杆顶撑的方式实施压饼头的上下运动,结构简单,操作方便。

14、进一步的,在成型模具的侧部固定设有固定座,送饼模座通过滑轨滑动安装于固定座上;驱动点处设有滑轮,固定座上形成供饼轨迹方向延伸的轮轨,且轮轨具有自上而下的倾斜或呈弧形下坡的坡道轨,其中驱动点自坡道轨向下运动时,压饼头下压;驱动点自坡道轨向上运动时,压饼头上提。通过轮轨和滑轮的配合,实施不同高度的顶撑,并且通过坡道轨的位置分布触发杠杆绕支点转动、以精准实施压饼头在饼槽上的相对运动。

15、根据本发明的又一个具体实施和优选方面,轮轨包括形成在前端且下部与成型模具的上表面对齐的坡道轨、自坡道轨的上部沿着供饼轨迹方向直线延伸的直轨,驱动点在直轨上滑动时,压饼头保持上提高度同步移动;同时,在固定座上还设有弹片,弹片一端与所述固定座连接、另一端部与压饼动模体的前端连接,且弹片保持将压饼动模体的前端向下压动的运动趋势。在此,滑轮在直轨上移动时,压饼动模体的前端在上下方向的受力处于动态平衡;滑轮自坡道轨下坡时,压饼动模体的前端在上下方向的受力以驱使压饼头向下运动;滑轮自坡道轨上坡时,压饼动模体的前端在上下方向的受力以驱使压饼头向上抬升运动。简言之,通过直轨的设置以保持压饼动模体处于动态平衡下同步运动,而且也避免送饼过程中压饼头对金属圆饼产生应力导致金属圆饼与型模具的上表面摩擦,即,提高送饼顺畅度,也避免金属圆饼的磨损,此外,在弹片的作用下,一旦竖直方向力的平衡被破坏后,通过坡道轨的导向逐渐压向金属圆饼,以进行金属圆饼中心位置的微调,同时有利于压平金属圆饼。

16、在某些具体实施方式中,三角形为钝角三角形,其中所涉及的钝角一般在120~175°之间(根据实际操作155~165°所带来的压饼效果最佳),同时,所涉及的压饼效果也和坡道轨的倾斜角度关联。

17、根据本发明的又一个具体实施和优选方面,在送饼模座上还设有抵触模块,送饼动力件包括与冲压成型头一体成型且向下延伸的楔头模块、及设置在固定座和送饼模座之间的弹性复位件,其中楔头模块与抵触模块抵触配合驱使饼槽自供饼工位向补饼工位移动,且冲压成型头同步向下冲压;楔头模块与抵触模块逐渐脱离抵触,弹性复位件驱使送饼模座复位,饼槽自补饼工位向供饼工位移动,且冲压成型头同步向上复位。在此结构布局下,完成冲压成型头和供饼的同步。

18、优选地,楔头模块和所述抵触模块上分别形成第一匹配面和第二匹配面,其中在第一匹配面和第二匹配面相对贴合和分离以驱使所述送饼模座沿着供饼轨迹相对所述固定座移动。在此,采用匹配面的贴合以形成逐步楔入或脱离的模式,以实施送饼模座的直线运动,而且冲压和供饼之间同步,大幅度提升成型效率,在一些具体实施方式中,楔头模块为固定在冲压成型头上的固定杆和安装在固定杆底部的匹配滚轮,其中匹配滚轮的轮面形成第一匹配面,抵触模块的上部设有自上而下向内倾斜的斜面或呈圆弧过渡的曲面,其中所述斜面或所述曲面构成第二匹配面。

19、在一些具体实施方式中,弹性复位件沿着供饼轨迹长度方向延伸,且分别在固定座和送饼模座上设有定位柱,弹性复位件两端分别套设在定位柱。在此弹性复位件的设置下,能够实施送饼模座的复位,即,冲压成型头复位时,送饼模座同步复位且当形成补饼工位时,完成下一个金属圆饼的补饼。一般情况下,弹性复位件为拉簧,且有两个,其中两个拉簧对称设置在送饼模座的两侧。在此布局下,使其运动更加平稳。

20、根据本发明的又一个具体实施和优选方面,饼头包括与压饼动模体固定连接的上杆、安装于上杆下端部的下压模块,其中下压模块在上下运动中将金属圆饼压平,且处于供饼工位时,下压模块的底面与成型槽的槽底面平行,自上而下的冲压成型头、下压模块、成型槽、金属圆饼及成型孔五者中心线在竖直方向上重合。在各中心线重合的前提下,提高冲压成型的品质(尤其外盖端面整齐度、壁厚均一性等较好),进而降低冲压报废率。

21、根据本发明的又一个具体实施和优选方面,压饼模座还包括能够上下升降且安装于成型孔内的芯杆,其中在形成供饼工位时,芯杆顶面承接金属圆饼并随下压模块同步下降至芯杆顶面与成型槽底面齐平,下压模块、成型槽、芯杆顶面三者分别抵触在金属圆饼的上下表面以压平金属圆饼;金属圆饼压平后,芯杆顶面下降以构成成型孔的底面,冲压成型头再进行冲压。采用能够升降的芯杆,构成成型槽的槽底时,能够配合下压模块在上下方向压平金属圆饼;构成成型孔的孔底时,以实施外盖帽端的定型;芯杆顶面与成型模具的上表面齐平时,有效支撑金属圆饼,以降低形成供饼工位时金属圆饼相对晃动,提高送饼的稳定性和精度。

22、优选地,在形成供饼工位时,芯杆顶面承接金属圆饼并随下压模块同步下降至芯杆顶面与成型槽底面齐平,下压模块、成型槽、芯杆顶面三者分别抵触在金属圆饼的上下表面以压平金属圆饼;金属圆饼压平后,芯杆顶面下降以构成成型孔的底面,冲压成型头再进行冲压。

23、此外,螺旋上料机的输出通道自上而下呈螺旋线式下降,形成出料口的输出通道部分与成型模具的上表面夹角逐渐变小,且自出料口送出的金属圆饼与成型模具的上表面所形成的角度为0°~15°。一般情况下,所形成的角度为1~8°,不仅使得金属圆饼抵触以形成连续和逐个上饼,而且很小的空间内顺畅进入饼槽以避免造成上饼晃动,进而提高金属圆饼中心和饼槽中心的重合度。

24、优选地,饼槽包括与金属圆饼匹配的圆形槽、自圆形槽一侧与外部连接的缺口,其中饼槽与出料口匹配时,缺口与出料口对齐,金属圆饼贴合缺口内壁平移至圆形槽内;送饼时,圆形槽水平将金属圆饼向成型槽推送,直至形成供饼工位时,圆形槽的中心线和成型槽的中心线重合。

25、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

26、现有冲压成型装置的结构,不能将冲压和送饼及补饼三者之间形成互动和关联、也无法进行金属圆饼的中心位置的微调及压平等以提高冲压成型效率和品质、及降低不良率等要求,而本发明所采用的冲压成型装置结构进行整体设计、以巧妙地解决了现有结构的各种不足。采取该装置和工艺后,由送饼和补饼的协作,将金属圆饼逐个的自补饼工位向供饼工位逐个供应,而且供应的同时进行冲压动作,同时在结合上下方向的压饼动作,有效地实施金属圆饼中心线与冲压成型头的中心线重合度的调节,与此同时还可以相对压平金属圆饼,使其在金属圆饼、成型槽、冲压成型头、成型孔四者中心线重合下进行冲压成型,因此,与现有的结构相比,本发明一方面通过冲压和供饼两者之间协作同步,大幅度缩短冲压所需要的时间,提高成型效率;另一方面通过上下方向的压饼,不仅在供饼时能够进行金属圆饼中心位置微调,而且还能够在上下方向进行压平,以完成金属圆饼的精准供饼,提高冲压品质,降低产品冲压的不合格率、降低成本。

- 还没有人留言评论。精彩留言会获得点赞!