复杂形状锻件的激光切边工装及切边方法与流程

本发明涉及锻件加工的,特别地,涉及一种复杂形状锻件的激光切边工装。此外,本发明还涉及一种采用上述复杂形状锻件的激光切边工装的切边方法。

背景技术:

1、在锻造工艺上,模锻件在成形后,沿锻件轮廓一周往往存在着多余金属,这些多余的金属在本领域中被称之为飞边,为了保证模锻件能够正常使用,需要将飞边进行切除。对于形状简单的模锻件,多余的飞边一般可通过冲床和切边模切除,但对于三维形状复杂的模锻件,如图1所示的“枝丫”形复杂三维形状的锻件,则无法用冲床和切边模切除。目前此类锻件的飞边多采用手持式等离子切割机进行切割,但通过人为进行切口常存在切口表面质量差的问题。

2、激光切割是一种利用经聚焦的高功率高密度激光束照射工件,使被照射处金属材料迅速熔化,同时借助与光束同轴的高压气体吹去熔融物质,从而实现割开工件的工艺。理论上采用五轴激光切割机可以轻而易举解决复杂三维锻件飞边的切割问题,但五轴激光切割设备价格较高。三轴激光切割机设备价格较低,但通常只能进行平面切割,无法进行三维切割,而复杂形状锻件的飞边通常由于各种弯折部分切割时会出现沿切割方向飞边重叠的现象,而三轴激光切割机只能进行平面切割,所以通过三轴激光切割机切割复杂形状锻件时难以对重叠部分的飞边切割彻底,所以难以完成对复杂形状锻件的激光切边。

技术实现思路

1、本发明提供了一种复杂形状锻件激光切边工装,以解决如何增加三轴激光切割机切割维度,打破平面切割的局限性,使得三轴激光切割机能够切割复杂形状锻件上的飞边的技术问题。

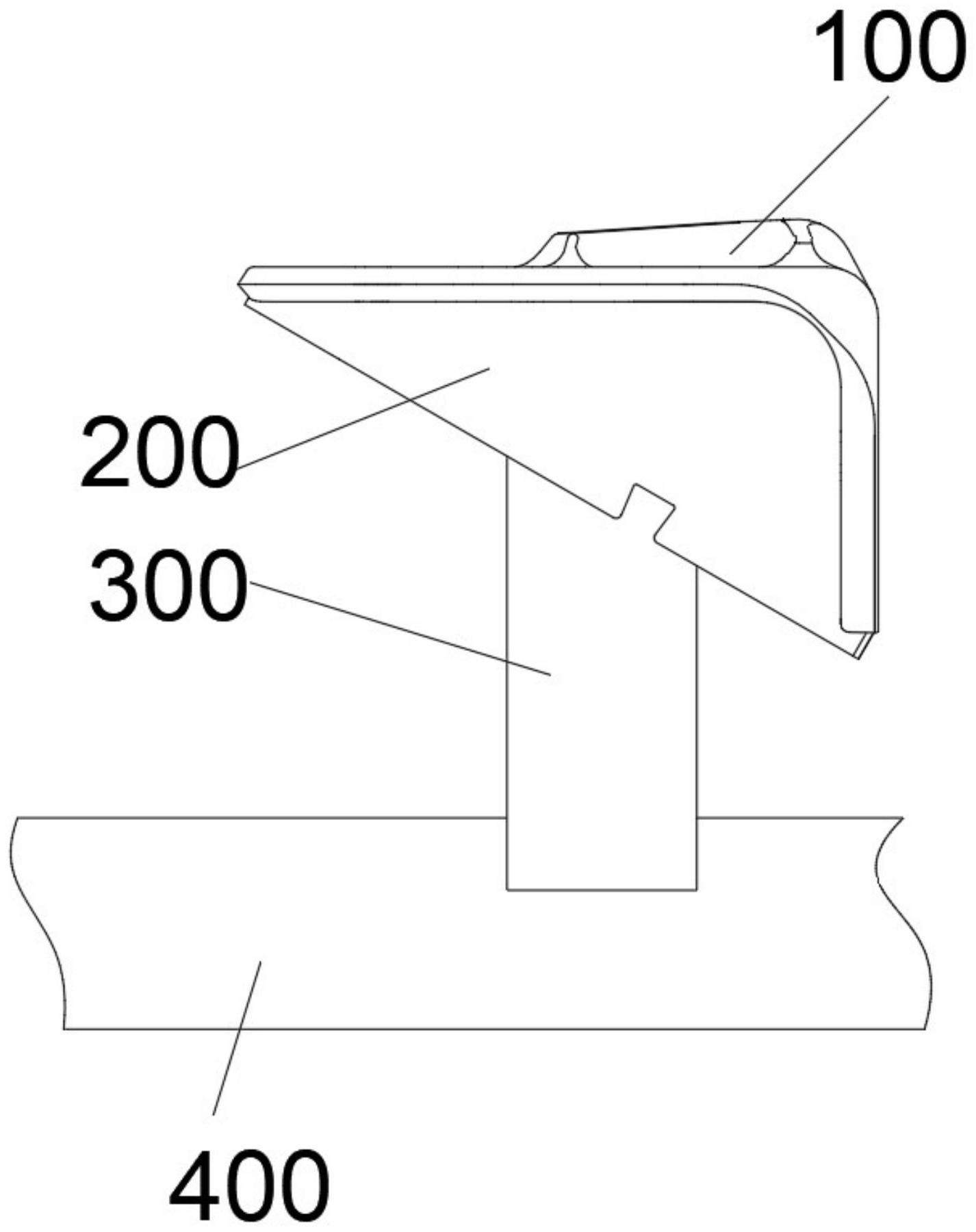

2、根据本发明的一个方面,提供一种复杂形状锻件的激光切边工装,设置在三轴激光切割机并用于对复杂形状锻件进行安装,包括锻件定位块和角度调整块,所述锻件定位块包括安装面和连接面,所述安装面用于安装所述复杂形状锻件且所述安装面的外轮廓与所述复杂形状锻件的型腔配合;所述角度调整块的第一端形成有安装斜面,所述安装斜面与所述连接面配合连接并用于将所述安装面调整至切割角度,所述角度调整块的第二端用于与所述三轴激光切割机的连接梁固定连接;通过所述安装斜面与所述连接面配合以使所述安装面处于第一切割角度,通过将所述锻件定位块旋转180°后以使安装斜面与连接面重新配合,进而使得所述安装面处于所述第二切割角度,所述第一切割角度和所述第二切割角度下所述复杂形状锻件的飞边处于非叠合状态以便于所述三轴激光切割机进行切割。

3、进一步地,所述安装面上设置有用于与所述枝丫形复杂形状锻件的边缘抵接的定位凸台。

4、进一步地,所述连接面上开设有连接槽,所述安装斜面上设置有与所述连接槽配合的连接凸起。

5、进一步地,所述连接槽的槽口的宽度向所述连接槽的槽底的宽度逐渐增大。

6、进一步地,所述角度调整块的第二端开设有用于与所述连接梁配合的装配槽,所述角度调整块螺纹连接有紧固件,所述紧固件伸入装配槽并与所述连接梁抵接。

7、根据本发明的另一方面,还提供了一种复杂形状锻件的激光切边方法,通过上述所述的复杂形状锻件的激光切边工装对复杂形状锻件进行切边,包括以下步骤:

8、步骤s100:根据待加工的复杂形状锻件选择合适的角度调整块,将角度调整块安装到三轴激光切割机的连接梁上;

9、步骤s200:将锻件定位块安装至角度调节块上,并将复杂形状锻件安装至锻件定位块上,以使复杂锻件的第一待切割面处于第一切割角度;

10、步骤s300:采用三维造型软投影出锻件第一切割角度的第一平面切割路线,再导出为二维图录入三轴激光切割机中;

11、步骤s400:根据待复杂形状锻件的材料以及飞边厚度,设置三轴激光切割机的切割参数,并启动三轴激光切割机通过第一平面切割路线完成对第一待切割面的切割;

12、步骤s500:将锻件定位块由角度调节块上取下后,绕所述安装斜面(301)的垂直线旋转180°重新安装至角度调节块上,以使复杂锻件的第二待切割面处于第二切割角度;

13、步骤s600:采用三维造型软投影出锻件第二切割角度的第二平面切割路线,再导出为二维图录入三轴激光切割机中;

14、步骤s700:根据待复杂形状锻件的材料以及飞边厚度,设置三轴激光切割机的切割参数,并启动三轴激光切割机通过第二平面切割路线完成对第二待切割面的切割,进而完成对整个复杂形状锻件的切割。

15、进一步地,所述步骤s100中,将角度调整块放置在三轴激光切割机的激光头的下方,并将三轴激光切割机的连接梁嵌入角度调整块的装配槽中,然后拧动角度调整块上的紧固件以使紧固件伸入装配槽与连接梁抵接,进而使得角度调整块固定在连接梁上。

16、进一步地,所述三轴激光切割机上还设置用于去除飞边熔渣的高压气枪。

17、进一步地,所述高压气枪的压缩空气压力为1.5±0.1mpa。

18、进一步地,所述切割参数的经验公式为:ρ×d×t×v×c×(t-t0)=w,其中,式中切割时形成的切缝的宽度为d,待切割件厚度为t,切割速度为v,切割件材料密度为ρ,热容为c,熔点为t(t0为室温温度),w是激光束照射功率。

19、本发明具有以下有益效果:

20、本发明的复杂形状锻件的激光切边工装中,锻件定位块用于安装复杂形状锻件,并将安装面的轮廓设计为与复杂形状锻件的型腔配合的形状,从而确保复杂形状锻件能够准确、稳定且方便的嵌合于安装面上,且安装面的平面摆放角度与复杂形状锻件锻造时的角度一致,以保证安装面在复杂形状锻件的投影范围内,避免通过激光切割时干涉,角度调整块上的安装斜面的角度根据复杂形状锻件进行调整,以保证复杂形状锻件进行角度调整后,复杂形状锻件上的飞边不会沿三轴激光切割机的切割方向重叠,以使所述复杂形状锻件的飞边结构平面化,从而方便三轴激光切割机进行切割,在角度调整块的作用下增加三轴激光切割机切割维度,打破平面切割的局限性,使得三轴激光切割机能够切割复杂形状锻件上的飞边。

21、具体实施时,首先根据待加工的复杂形状锻件选择合适的角度调整块,将角度调整块安装到激光切割机的连接梁上,在本实施例中,复杂性锻件为枝丫形锻件,将安装面的轮廓设计为枝丫形锻件的型腔配合,并根据枝丫形锻件的特点将角度调整块上的安装斜面与水平面的角度设置为30°;然后将锻件定位块安装至角度调节块上,并将复杂形状锻件安装至锻件定位块上,以使复杂锻件的第一待切割面处于第一切割角度,此时第一切割角度为0°,与水平面保持平行;再采用三维造型软投影出锻件第一切割角度的第一平面切割路线,再导出为二维图录入激光切割机中,并根据待复杂形状锻件的材料以及飞边厚度,设置激光切割机的切割参数,并启动激光切割机通过第一平面切割路线完成对第一待切割面的切割;然后将锻件定位块由角度调节块上取下后,绕所述安装斜面的垂直线旋转180°重新安装至角度调节块上,以使复杂锻件的第二待切割面处于第二切割角度;最后采用三维造型软投影出锻件第二切割角度的第二平面切割路线,再导出为二维图录入激光切割机中,根据待复杂形状锻件的材料以及飞边厚度,设置激光切割机的切割参数,并启动激光切割机通过第二平面切割路线完成对第二待切割面的切割,进而完成对整个复杂形状锻件的切割。第一平面切割路线与第二平面切割路线拼合即为枝丫形锻件投影平面图。

22、综上,通过设置锻件定位块方便对复杂形状锻件进行定位固定,以便于后续进行切割,再通过设置角度调块进行复杂形状锻件的切割角度的调整,以保证复杂形状锻件上的飞边不会沿切割方向重叠,以使所述复杂形状锻件的飞边结构平面化,从而方便三轴激光切割机进行切割,在角度调整块的作用下增加三轴激光切割机切割维度,打破平面切割的局限性,使得三轴激光切割机能够切割复杂形状锻件上的飞边。

23、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!