一种玻璃全自动拉边机转动架的制作方法与流程

本发明涉及玻璃浮法生产线玻璃成型设备,更具体涉及一种玻璃全自动拉边机转动架的制作方法。

背景技术:

1、全自动吊挂拉边机是玻璃浮法线控制玻璃成型的关键设备,拉边机在生产线上采取多组成对使用,每条线拉边机数量约20台左右。拉边机转动架承担玻璃成型零件拉边轮组件的安装,负责在拉边轮组件出现问题时,上下转动快速抬起拉边轮组件,保证不发生拉边轮损坏造成玻璃生产质量问题。

2、现有专利公告号为cn116140855a的专利文献公开了一种全自动吊挂拉边机摆动架的焊接方法,包括以下步骤:对安装板、矩形块以及筋板进行预加工处理。将安装板和两个矩形块放置在摆动架组焊工装上进行定位,使两个矩形块对称布设在安装板两边,且矩形块与安装板相接触。采用点焊的方式将两个矩形块与安装板进行焊接固定。将安装定位板放置在摆动架组焊工装上进行定位。通过安装定位板对四块筋板进行定位,采用点焊的方式将四块筋板固定在安装板和矩形块之间。取出安装定位板,将点焊初固定的摆动架从摆动架组焊工装上取下,进行加固焊接。在摆动架安装的过程中,可同时对安装板两侧的矩形块进行组装和焊接,方便快捷、操作简便,大幅缩短了摆动架组装焊接过程的工艺周期。

3、但其摆动架是按照现有的技术工艺,即先对原料进行火焰切割,并在切割后的型材上进行冲孔后再进行安装,制作效率低,同时无法保证产品质量。

技术实现思路

1、本发明所要解决的技术问题在于,如何提高转动架制作效率和产品质量。

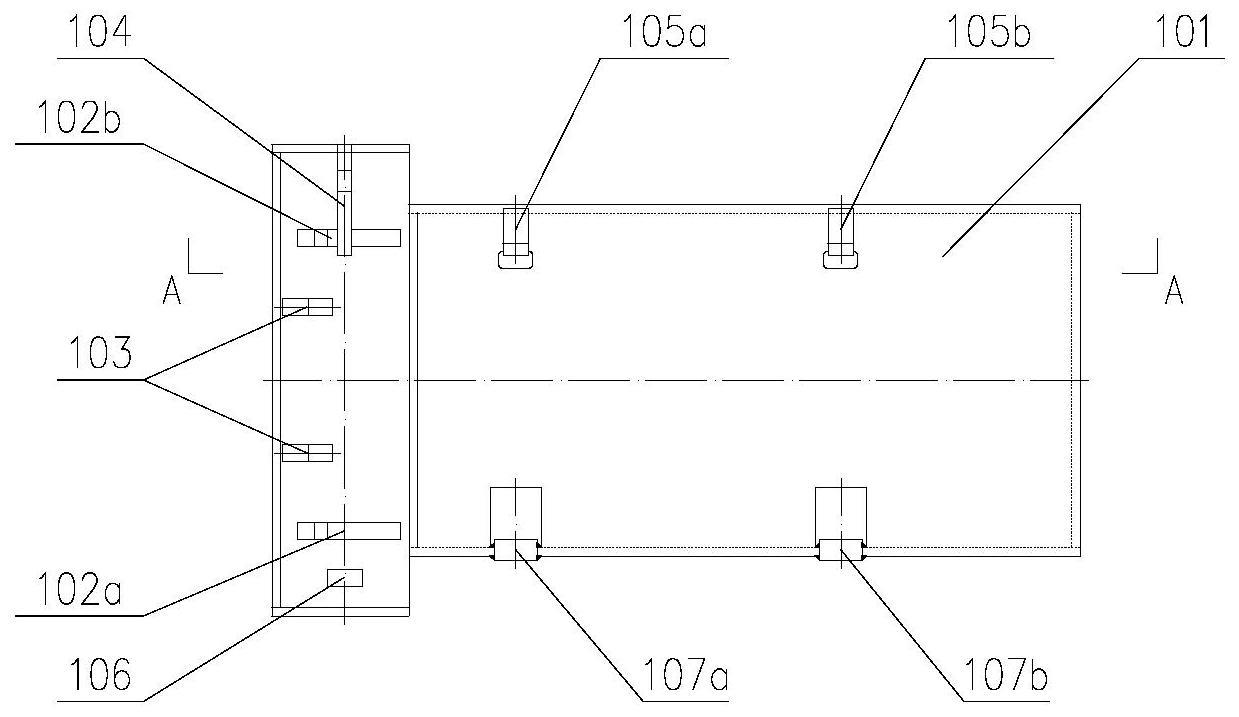

2、本发明通过以下技术手段实现解决上述技术问题的:一种玻璃全自动拉边机转动架的制作方法,所述转动架包括第一连接件,所述第一连接件端部固定连接有第二连接件,所述第二连接件底部焊接有第三连接件,所述第一连接件底部固定连接有第四连接件和两个第五连接件,所述第一连接件顶部固定连接第六连接件和第七连接件,所述转动架的制作方法包括如下步骤:

3、s1:采用钢板激光自动切割设备进行下料,制作转动架的零件,所述零件包括无需在组装后开孔的预制零件和在组装后再进行开孔的待成型零件;

4、s2:将预制零件预加工至预定尺寸;

5、s3:依次将零件放置在组焊工装上,并通过组焊工装的定位件依次对预制零件进行定位,并通过点焊的方式依次对其进行焊接固定;

6、s4:通过靠模工装对待成型零件进行定位,并通过点焊的方式使其与预制零件焊接固定;

7、s5:通过冲孔工装对待成型零件定位并根据冲孔工装的预制孔位在待成型零件标记开孔中心位置;

8、s6:通过钢板激光自动切割设备对待成型零件标记位置点割。

9、通过组焊工装可实现对预制零件的定位组装,通过靠模工装可实现对待成型零件的定位组装,通过冲孔工装实现了对预制孔位的定位,相较于现有技术中的火焰切割,人工对预制零件、待成型零件、预制孔位的人工加工,提高了转动架制作效率和产品质量,通过钢板激光自动切割设备应用在转动架零件的加工上,可实现对零件的精确切割。

10、作为优选的技术方案,所述预制零件包括第一连接件、第二连接件、第三连接件、第四连接件、第五连接件,所述待成型零件包括第六连接件、第七连接件,所述s3中,通过组焊工装依次对第二连接件、第一连接件、第三连接件、第五连接件、第四连接件进行定位,所述s4中,通过点焊使第六连接件、第七连接件分别与第一连接件焊接固定。

11、作为优选的技术方案,所述组焊工装包括底架、第一组焊定位块、组焊侧面定位块、端面连接块、第二组焊定位块、第一紧固螺丝座、第二紧固螺丝座,所述底架顶部一端设有台阶,形成第一平面和第二平面,所述第二平面高度位于第一平面高度以上,所述第一平面沿底架宽度方向依次固定连接有端面连接块、第一组焊定位块、组焊侧面定位块、第一组焊定位块、第一紧固螺丝座,所述第二平面一侧分别设有两个第二组焊定位块,所述第二平面与第二组焊定位块相对的一侧对应设置有两个第二紧固螺丝座。

12、作为优选的技术方案,所述靠模工装包括靠模板、前端定位块、第一侧面定位块、第二侧面定位块、第一紧固螺栓安装板、第二紧固螺栓安装板,所述靠模板上设有与待成型零件相适配的定位面,所述靠模板顶部设有前端定位块,所述靠模板一端固定连接有第一侧面定位块和第二侧面定位块,另一端固定连接有第一紧固螺栓安装板和第二紧固螺栓安装板,所述第一紧固螺栓安装板和第二紧固螺栓安装板上均设有紧固螺栓。

13、作为优选的技术方案,所述冲孔工装包括冲点板,所述冲点板能够与第一连接件固定,所述冲点板上开设有与待成型零件相适配的定位样冲孔。

14、作为优选的技术方案,所述预制零件预加工包括将第二连接件车加工至预制尺寸、第三连接件和第四连接件车加工至预制尺寸,并钻孔攻丝。

15、作为优选的技术方案,所述组焊工装还包括辅助定位块,所述辅助定位块一端与第五连接件抵靠,另一端旋合连接有紧固螺栓。

16、作为优选的技术方案,所述s3中组焊工装的定位包括如下步骤:

17、s31、将第二连接件放置到底架的两个第一组焊定位块中,第二连接件的方钢凸台紧靠第一组焊定位块侧面,用第一紧固螺丝座的下方紧固第二连接件;

18、s32、将第一连接件放置到底架的平面基准面上紧靠第二连接件方钢和第二组焊定位块,用第二紧固螺丝座下方的紧固螺栓固定第一连接件;

19、s33、将第三连接件竖直放置在第二连接件方钢上,紧靠底架组焊侧面定位块和的端面定位块,用第一紧固螺丝座上方紧固螺栓固定;

20、s34、将一个第五连接件竖直放置在第一连接件上,侧面均紧靠两个第二组焊定位块,端头紧靠第三连接件内侧面;再将第四连接件竖直放置在第一连接件上,端面紧靠第五连接件,并使其与远离组焊侧面定位块的第二组焊定位块的位置对齐;外侧再竖直放置另一第五连接件在第一连接件上,侧面紧靠第四连接件,端头紧靠第三连接件内侧面,用第二紧固螺丝座上方的紧固螺栓固定;调整第二紧固螺丝座紧固螺丝座上方紧固螺栓,使得另一第五连接件与第一连接件侧边基本对齐,放置辅助定位块对齐第二组焊定位块和第二紧固螺丝座的位置,紧固在辅助定位块上的紧固螺栓,进一步固定另一第五连接件。。

21、作为优选的技术方案,所述s4中靠模工装的定位包括如下步骤:

22、取出第一连接件、第二连接件、第三连接件、第四连接件、第五连接件焊接得到的组合件,翻转组合件180°,使得第一连接件顶面向上,第一紧固螺栓安装板端部紧靠第二连接件的轴头加工面,用第一紧固螺栓安装板、第二紧固螺栓安装板上的紧固螺栓固定靠模工装,保证第一侧面定位块、第二侧面定位块紧靠第一连接件侧面,然后将第六连接件、第七连接件分别放置在靠模的对应的定位面中。

23、作为优选的技术方案,所述冲孔工装还包括固定在冲点板两侧的冲点侧面定位块和冲点紧固螺栓安装板,所述s5中冲孔工装的定位包括如下步骤:

24、将冲点板放置到转动架第一连接件上的第六连接件、第七连接件上,冲点侧面定位块紧靠第二连接件的轴头加工面,用冲点紧固螺栓安装板上的紧固螺栓固定冲点板,保证冲点侧面定位块紧靠第一连接件侧面。

25、本发明的优点在于:

26、(1)本发明中,通过组焊工装可实现对预制零件的定位组装,通过靠模工装可实现对待成型零件的定位组装,通过冲孔工装实现了对预制孔位的定位,相较于现有技术中的火焰切割,人工对预制零件、待成型零件、预制孔位的人工加工,提高了转动架制作效率和产品质量,通过钢板激光自动切割设备应用在转动架零件的加工上,可实现对零件的精确切割。

27、(2)本发明中,通过辅助定位块的设置,可为第二个第五连接件的安装提供标定尺寸,提高了该第五连接件的安装精度。

- 还没有人留言评论。精彩留言会获得点赞!