一种用于机器人制孔系统的标定工具与标定方法与流程

本技术涉及检测设备,具体涉及一种用于机器人制孔系统的标定工具与标定方法。

背景技术:

1、机器人自动制孔技术在飞机装配领域应用越来越广泛,机器人制孔系统一般主要由机器人、末端执行器两大部分组成,末端执行器安装于机器人末端,通过机器人的运动带动末端执行器运动至制孔位置,并完成末端执行器的姿态调整以保证制孔垂直度;

2、为了保证制孔质量,需要同时保证制孔位置精度和制孔垂直度;在机器人自动制孔前,我们可以从飞机理论数模中获取待制孔点位的理论坐标,但该理论坐标为制孔点位在飞机坐标系下的理论坐标,而机器人定位制孔点位需要以制孔点位在机器人基坐标系下的坐标作为输入,因此,需要获取飞机坐标系与机器人基坐标系的转换关系,并据此转换关系将待制孔点位在飞机坐标系下的坐标转换到机器人基坐标系下,进而确保制孔精度;至于制孔垂直度则是通过位于末端执行器上的若干测距传感器进行控制和调节;

3、现有技术中,每过一段时间就必须对飞机坐标系与机器人基坐标系的转换关系和各个测距传感器的计算参数进行标定,以确保上述参数的准确性,但是标定过程繁琐,极大的影响了标定效率。

技术实现思路

1、本技术的主要目的在于提供一种用于机器人制孔系统的的标定工具与标定方法,旨在解决现有技术中存在的标定程序繁琐的缺陷。

2、本技术通过以下技术方案实现上述目的:

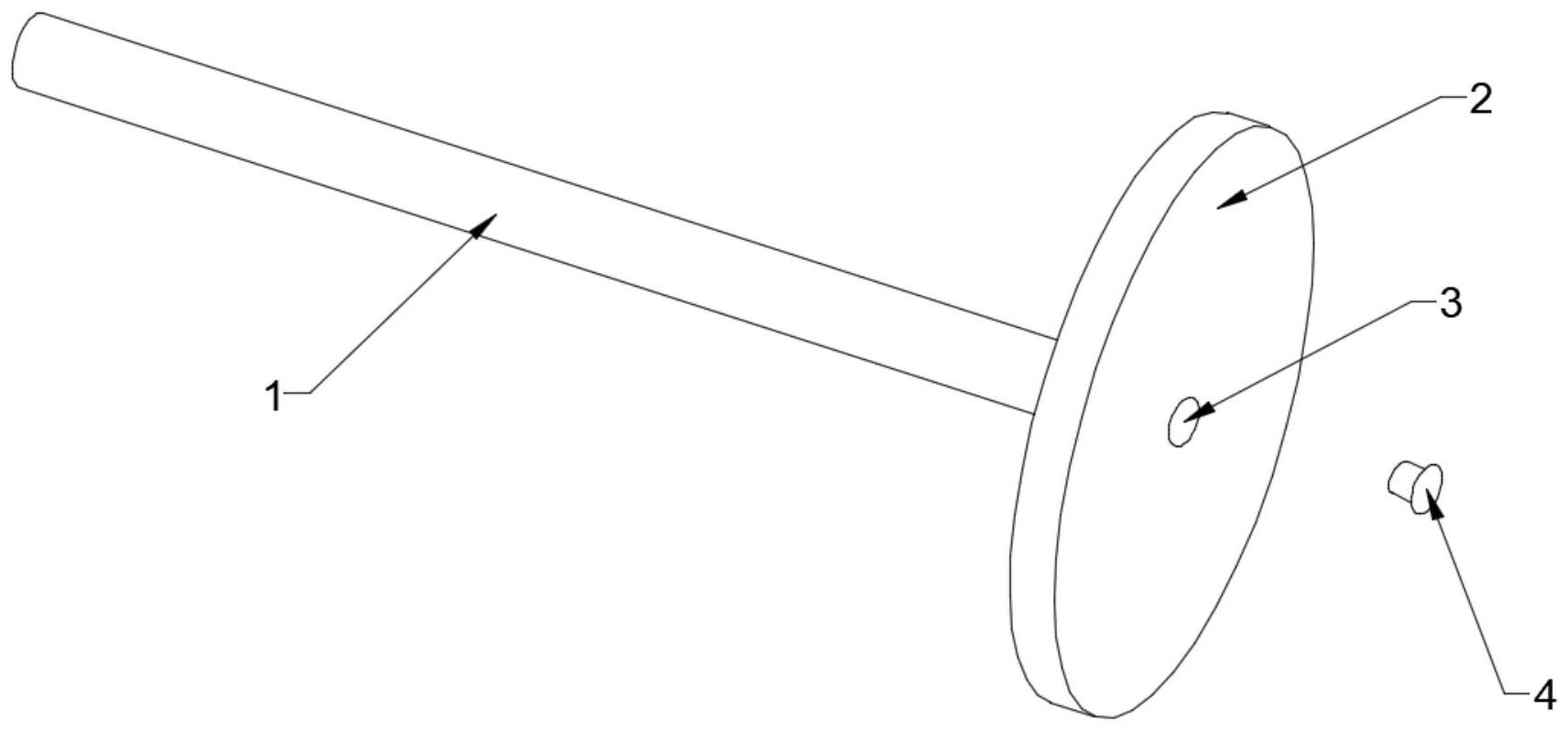

3、一种用于机器人制孔系统的的标定工具,包括安装杆;

4、标定盘,所述标定盘的一侧与所述安装杆相连,所述标定盘另一侧设置有安装孔;

5、反射镜,所述反射镜设置于所述安装孔。

6、相应的,本技术还公开了基于上述用于机器人制孔系统的的标定工具的标定方法,包括以下步骤:

7、安装标定工具和激光跟踪仪;

8、根据关于制孔系统的机器人坐标系,建立关于待制孔部件的飞机坐标系;

9、获取所述激光跟踪仪与所述飞机坐标系之间的第一转换关系;

10、随机选取若干检测点,检测并获取各检测点在机器人坐标系下的第一坐标集和各所述检测点在飞机坐标系下的第二坐标集;

11、根据所述第一坐标集和所述第二坐标集计算所述飞机坐标系与所述机器人坐标系的第二转换关系;

12、设定若干距离参数lm',其中m表示距离参数的编号;

13、根据所述距离参数lm'调节所述标定盘与制孔系统的压脚端面之间的间距,获取不同距离参数条件下,各测距传感器的测量参数lam,其中a表示测距传感器编号,m表示距离参数的编号;

14、根据所述距离参数lm'和测量参数lam采用最小二乘法拟合得到测距传感器的计算参数。

15、可选的,获取所述激光跟踪仪与所述飞机坐标系之间的第一转换关系,包括以下步骤:

16、在待制孔部件上选取若干基准点;

17、调取各所述基准点在飞机坐标系下的标准坐标;

18、使用激光跟踪仪分别获取各所述基准点的测量坐标;

19、根据所述标准坐标和所述测量坐标拟合得到第一转换关系。

20、可选的,基准点为任意具有明确固定坐标的标识点。

21、可选的,随机选取若干检测点,检测并获取各检测点在机器人坐标系下的第一坐标集和各所述检测点在飞机坐标系下的第二坐标集,包括以下步骤:

22、在待加工部件的作业区域内随机选择若干检测点;

23、将反射镜移动到任一所述检测点;

24、通过制孔系统检测所述检测点在机器人坐标系下的第一坐标;

25、通过激光跟踪仪测定所述检测点的坐标,根据所述第一转换关系将坐标转换为所述检测点在飞机坐标系下的第二坐标;

26、将反射镜移动到剩余各所述检测点,重复通过制孔系统检测所述检测点在机器人坐标系下的第一坐标的步骤,获取所有检测点的第一坐标和所有检测点的第二坐标;

27、将各所述第一坐标归集获取第一坐标集,将各所述第二坐标归集获取第二坐标集。

28、可选的,检测点均匀随机分布于待加工部件的作业区域。

29、可选的,根据所述第一坐标集和所述第二坐标集计算所述飞机坐标系与所述机器人坐标系的第二转换关系,包括以下步骤:

30、分别计算第一坐标集与第二坐标集的质心,计算公式为,,与均为相应点坐标构成的3×1矩阵,n表示检测点编号;

31、分别计算两组点中所有点与对应质心的偏差,,其中,n表示坐标集包含参数的总个数,i表示坐标集中某一参数的编号;

32、计算协方差矩阵,其中,为3×3矩阵,为的转置矩阵;

33、对进行奇异值分解,使,其中,,,均为3×1的矩阵,且与均为3×3的正交矩阵,为3×3的对角矩阵;

34、计算,并计算的行列式值;

35、对的值进行判断,并计算旋转矩阵,若,则;若,则,其中;

36、计算平移向量。

37、可选的,距离参数lm'按照等差数列关系设置。

38、可选的,根据所述距离参数lm'调节所述标定盘与制孔系统的压脚端面之间的间距,获取不同距离参数条件下,各测距传感器的测量参数lam,包括以下步骤:

39、提取任一距离参数lm';

40、调节所述标定盘的位置,直至所述标定盘与制孔系统的压脚端面之间的间距等于距离参数lm';

41、固定所述标定盘,获取各所述距离传感器的测量参数l1m、l2m、...、lam;

42、提取其他距离参数lm'并重复上述步骤,获取各所述距离传感器在不同距离参数下的测量参数l10、l20、...、l11、l21、...、lam。

43、可选的,计算参数的表达式为:;

44、其中a表示测距传感器编号,m表示距离参数的编号,lam表示各测距传感器的测量参数,n为离散的距离参数个数,,d表示相邻两距离参数之间的间距。

45、与现有技术相比,本技术具有以下有益效果:

46、本技术包括安装杆,所述安装杆的一端连接有标定盘,所述标定盘背对所述安装杆的一端设置有安装孔,所述安装孔内设置有反射镜;

47、相应的本技术还公开了基于上述标定装置的机器人制孔系统的标定方法,首先安装标定工具和及激光跟踪仪;再建立相应的的坐标系,并所述激光跟踪仪与飞机坐标系之间的第一转换关系,随后在任意选取若干检测点,并分别使用制孔系统和激光跟踪仪标定上述检测点,并获取上述检测点在机器人坐标系下的第一坐标集和各所述检测点在飞机坐标系下的第二坐标集;根据所述第一坐标集与所述第二坐标集即可计算标定飞机坐标系与及机器人坐标系的第二转换关系;同时通过调节标定盘与制孔系统的压脚端面之间的间距,并获取在不同间距下的测距传感器的测量值,通过最小二乘法对上述测量值进行你和即可标定测距传感器的计算参数;通过第二转换关系和计算参数即可对制孔系统的制孔坐标检测和制孔垂直度进行标定,进而提高制孔质量;

48、与现有技术相比,本技术所述的标定工具结构简单,能够有效简化标定工具的安装工序,进而简化标定工序;

49、现有技术在进行坐标系的转换关系标定时,需要选取若干标定点,并通过制孔系统上机器人的运动带动探头依次精确移动到各个检测点,再通过制孔系统获取各个检测点在机器人坐标系下的坐标,最后结合上述检测点在飞机坐标下的坐标标定制孔系统与飞机坐标系的转换关系;

50、上述标定过程中,需要本领域技术人员精确控制探头的位置,确保其能够准确标定各个检测点,因此其对本领域技术人员的操作技巧要求极高,需要反复调试;同时检测点不止一个,因此测量过程繁琐;且由于反射镜不可能完全与检测点重合,因此其始终存在测量误差;

51、而在对测距传感器进行标定时,则需要结合各个测距传感器检测点的三维坐标、方向向量机标定面的方程计算各个测距传感器在标定面上的标定点坐标,结合检测点的三维坐标和标定点的三维坐标计算相应的测距传感器的计算参数,进而实现标定;

52、上述标定过程涉及到大量的三维空间及向量计算,计算过程繁琐,同时对于测量数据的准确性要求较高;

53、本技术在标定过程中,采用激光跟踪仪对目标检测点进行标定,其检测精度较高,降低了对本领域技术人员操作技巧的要求;同时通过系统自带的拟合计算功能及若干特殊的检测点在激光跟踪仪与飞机坐标系之间建立联系,从而为飞机坐标系引入了坐标检测装置;

54、同时与现有技术相比,本技术在进行坐标系的标定过程中,各个检测点位可以随机选择,而制孔系统自身能够对探头的坐标进行精确定位,取消了现有技术中最繁琐的调节过程,尽可能简化了标定程序,提高标定效率;且检测点位的随机选择避免了现有技术中点位对正过程中不可避免的调节误差,保证了标定的精度;

55、除此之外,激光跟踪仪对检测点的测量精度高,而激光跟踪仪与飞机坐标系通过第一转换关系进行了绑定,从而保证检测点在机器人坐标系下的测量参数的精度和在飞机坐标下的检测精度,确保最终结果的准确性;

56、在对测距传感器进行标定的过程中,巧妙的应用了测距传感器激光光斑距离压脚端面的距离和测距传感器所检测值之间的线性关系,测量过程中测距传感器的激光光斑落入到标定盘中,通过标定盘这一简单的结构将激光光斑固定,进而将激光光斑与压脚端面之间的间距等效转换为标定盘与压脚端面之间的间距,而通过调节制孔系统的主轴的伸缩量即可调节标定盘与压脚端面的距离,即通过制孔系统的主轴伸缩量控制距离;而测距传感器所检测值l为测距传感器的输出值,再结合上述关系即可通过多组参数拟合得到计算参数k和b;

57、与现有技术相比,本技术通过不在需要进行复杂的三维空间运算即可获取相应的参数,尽可能简化了计算过程,简化了标定过程;同时多组数据的同步拟合能够有效提高参数的准确性。

- 还没有人留言评论。精彩留言会获得点赞!