无取向硅钢薄板及其制备方法与流程

本发明属于钢铁材料制备,涉及一种无取向硅钢薄板的制备方法,以及采用所述制备方法所制得的无取向硅钢薄板。

背景技术:

1、随着新能源汽车的快速发展,其驱动电机正朝着高转速、高功率密度和高效率方向发展。随着电机转速的增加,电机铁芯损耗急剧上升。驱动电机铁芯主要使用无取向硅钢,无取向硅钢要求良好的磁性能,包括较低的铁损和较高的磁感应强度。而铁损主要分为磁滞损耗、涡流损耗和反常损耗三个部分,其中占主要部分的涡流损耗与无取向硅钢的成品厚度的平方成正比。

2、因此,如何在化学成分相同的情况下,制备更薄的无取向硅钢成品以提升磁性能,是无取向硅钢领域的一个重要研究方向。

3、无取向硅钢的制备方法通常包括热轧和冷轧。由于热轧时所轧制而成的热卷的厚度越薄,轧制温度和板形均越难以保证、轧制负荷越大,因此,热卷的厚度通常在2.0mm以上。而冷轧压下量过大时,一方面,退火后所得无取向硅钢最终成品中,对磁性能不利的{111}织构取向增强,导致磁感应强度降低,另一方面,冷轧形变储存大,退火过程中晶粒难以有效长大,导致铁损提高。进而,在热卷难以减薄、冷轧压下量无法过大的情况下,使得无取向硅钢采用常规制备时难以有效减小成品的厚度。相应的,通过减薄无取向硅钢成品来提升磁性能的程度受到限制。

4、而也存在现有技术对制备薄规格的无取向硅钢进行了尝试。例如,专利申请cn112538592a提供了一种多次退火多次冷轧法,该方法虽然可以获得薄规格产品,但是退火和冷轧都是多次,工艺流程长,生产成本高。再例如,专利申请cn107245644a提供了一种薄带连铸法,该方法由于双辊薄带连铸坯的凝固时间短,而无取向硅钢的硅含量高,导热性下降,由此导致浇铸不稳定,难以生产。

5、综上,通过何种方法来获得更薄的无取向硅钢成品,从而提升磁性能,本领域并无任何成本低、生产难度低的可行解决方案。

技术实现思路

1、本发明的目的在于提供一种无取向硅钢薄板及其制备方法,其能够使得无取向硅钢的厚度减小、磁性能提升,而且生产成本低、生产难度低。

2、为实现上述发明目的,本发明一实施方式提供了一种无取向硅钢薄板的制备方法。所述制备方法包括以下工序,

3、连铸工序:采用板坯连铸机生产连铸坯,连铸坯的厚度为t1=200~250mm;

4、板坯加热工序:连铸坯在离开板坯连铸机之后,在加热炉中进行加热,均热温度为t1=t10±10℃,在炉时长为180~200min,t10=1100-30×[si]-20×[al],其中[si]、[al]为连铸坯中si、al的质量百分比的100倍;

5、中间坯制备工序:连铸坯离开加热炉之后,通过多道次粗轧,制成中间坯,中间坯厚度t2=t1/n,其中,n=2~6;

6、组坯工序:将n个中间坯布置成层叠坯,将层叠坯的四侧边进行焊接,以使得层叠坯形成一体的复合坯;

7、加热工序:将复合坯在加热炉中进行加热,加热温度为1090~1130℃,加热时长为180~200min;

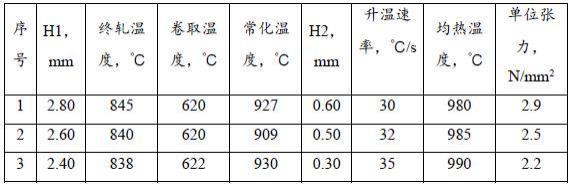

8、热轧精轧工序:复合坯出加热炉之后进行热轧,制成厚度为2.20~2.80mm的复合热轧卷;其中,热轧的终轧温度为820~860℃,卷取温度为600~640℃;

9、之后,所得复合热轧卷经依序的酸洗工序、冷轧工序、退火工序和涂层工序,以及经位于冷轧工序之前或之后的分卷工序,制备成单层的无取向硅钢成品。

10、作为一实施方式的进一步改进,每道次粗轧的压下率为20~22%,末道次粗轧的出口温度t2=900±25℃。

11、作为一实施方式的进一步改进,所述复合坯为上表面和下表面平行、侧边成平面的立方坯;

12、将层叠坯的四侧边进行弧焊焊接。

13、作为一实施方式的进一步改进,在组坯工序中,通过静电喷涂的方式,在中间坯的上下表面涂敷耐高温绝缘涂料,然后再将n个中间坯布置成层叠坯,所述耐高温绝缘涂料包含mgo。

14、作为一实施方式的进一步改进,所述分卷工序位于所述酸洗工序之前,复合热轧卷通过分卷机分成n个单层热轧卷,之后每个单层热轧卷,经依序的酸洗工序、冷轧工序、退火工序和涂层工序,制备成单层的无取向硅钢成品。

15、作为一实施方式的进一步改进,在所述冷轧工序中,每个单层热轧卷在单机架冷轧机上进行冷轧,制成单层冷硬卷,冷轧压下率为74~87%,单层冷硬卷的板厚为0.15~0.30mm。

16、作为一实施方式的进一步改进,所述分卷工序位于所述冷轧工序和退火工序之间,复合热轧卷先经依序的酸洗工序、冷轧工序制成复合冷硬卷,之后复合冷硬卷通过分卷机分成n个单层冷硬卷,每个单层冷硬卷经依序的退火工序和涂层工序,制备成单层的无取向硅钢成品。

17、作为一实施方式的进一步改进,在所述冷轧工序中,复合热轧卷在单机架冷轧机上进行冷轧,制成复合冷硬卷,冷轧压下率为73~86%,复合冷硬卷的厚度为0.30~0.60mm,单层冷硬卷的板厚为0.15~0.30mm。

18、作为一实施方式的进一步改进,所述退火工序中:单层冷硬卷在连续退火炉中进行退火,得到退火带钢;

19、在退火过程中,升温速率为30~50℃/s,均热温度为980~1020℃,冷却速率为10~15℃/s,保护气氛采用20%h2+80%n2,露点为10~20℃,单位张力为2~3n/mm2。

20、作为一实施方式的进一步改进,在所述涂层工序中:对退火带钢的每个表面涂覆厚度为0.5~0.8μm的绝缘涂层。

21、作为一实施方式的进一步改进,所述制备方法还包括位于所述中间坯制备工序和所述组坯工序之间的表面处理工序;

22、在所述表面处理工序中:对中间坯的表面的氧化皮进行机械打磨;

23、或者,在所述表面处理工序中:中间坯进入隧道炉在90%h2+10%h2s的还原性气氛中进行高温还原热处理,保温温度为950~1000℃,保温时间为15~30min。

24、作为一实施方式的进一步改进,所述制备方法还包括位于所述酸洗工序之前的常化工序:

25、常化温度为t3=t30±10℃,t30=980-20×[si]-10×[al]。

26、为实现上述发明目的,本发明一实施方式提供了一种无取向硅钢薄板。所述无取向硅钢薄板采用所述制备方法制备而成。

27、作为一实施方式的进一步改进,所述无取向硅钢薄板的厚度为0.15~0.30mm,铁损p1.5/50≤2.50w/kg,p1.0/400≤16.0w/kg,磁感应强度b5000≥1.65t。

28、作为一实施方式的进一步改进,所述无取向硅钢薄板的化学成分以质量百分比计:c≤0.0025%,s≤0.0015%,si:2.50~3.40%,al:0.30~1.00%,mn:0.20~0.80%,p:0.02~0.04%,nb≤0.004%,v≤0.004%,ti≤0.004%,ni≤0.03%,cr≤0.03%,cu≤0.03%,n≤0.002%,其它为fe及不可避免的夹杂。

29、与现有技术相比,本发明的有益效果为:

30、1)相较于将一个中间坯直接热轧为热轧卷的现有常规技术而言,本发明通过将n个中间坯结合成一体的复合坯,在热轧精轧工序中对复合坯进行热轧,得到具有n个单层热轧卷的复合热轧卷,在复合热轧卷的厚度与现有常规技术的热轧卷的厚度一致的情况下(例如同样是厚度为2.20mm),使得不仅可以保证热轧温度和板形、低负荷低轧制难度(也即无需为了追求超薄进行过度热轧而引起轧制难度大幅度提高、板形劣化、甚至微观组织劣化),同时每个中间坯所轧制而成的单层热轧卷的厚度都远远小于现有常规技术的热轧卷的厚度,进而在后续冷轧工序中的冷轧压下量相对于现有常规技术更低的情况下,得到比现有常规技术更薄的单层冷硬卷;

31、2)在前述第1点的基础上,不仅可以基于厚度更薄而提升无取向硅钢的磁性能(例如厚度更薄,相应的铁损更低);而且冷轧压下量更低,从而可以保证对磁性能不利的{111}织构减弱,而有利于磁化的{100}织构和{110}织构增强,避免因冷轧而导致磁感应强度降低,也即相较于现有常规技术而言可以提升磁感应强度;再者,冷轧压下量更低,从而冷轧形变储存变小,退火过程中晶粒容易长大,从而相较于现有常规技术而言可以降低铁损;

32、3)另外,本发明中通过精准控制板坯加热工序中的温度、时间,以及加热工序和热轧精轧工序中的温度,可以进一步提升无取向硅钢成品的微观组织、表面质量和板形,改善无取向硅钢成品的性能,尤其是磁性能;

33、4)再者,本发明的整体工艺流程简单,相较于现有常规技术而言,无额外的高成本、高难度的附加工艺,甚至相较于现有常规技术而言可以大大降低热轧难度和冷轧难度,整体上具有生产成本低、生产难度低、质量稳定性更强的优势,利于工业化实施,经济效益巨大。

- 还没有人留言评论。精彩留言会获得点赞!