电池预焊系统及电池预焊方法与流程

本发明涉及电池焊接领域,特别涉及一种电池预焊系统及电池预焊方法。

背景技术:

1、新能源锂电池在生产过程中,需要对待焊电池的待焊面上的多个焊接位置进行焊接,其中待焊电池承载于电池载具并被传输组件高速传输。由于电池载具的设计、生产、安装、运行过程存在不可避免的偏差,无法保证所有电池载具的机械一致性。电池载具在高速线运行过程中,不同电池载具承载的待焊电池在接收焊接过程时会产生激光离焦量的变化,从而引起焊接过程中的激光能量并不均匀,从而影响焊接效果。

技术实现思路

1、本发明提供一种电池预焊系统及电池预焊方法,便于提高对待焊电池预焊工艺的焊接质量。

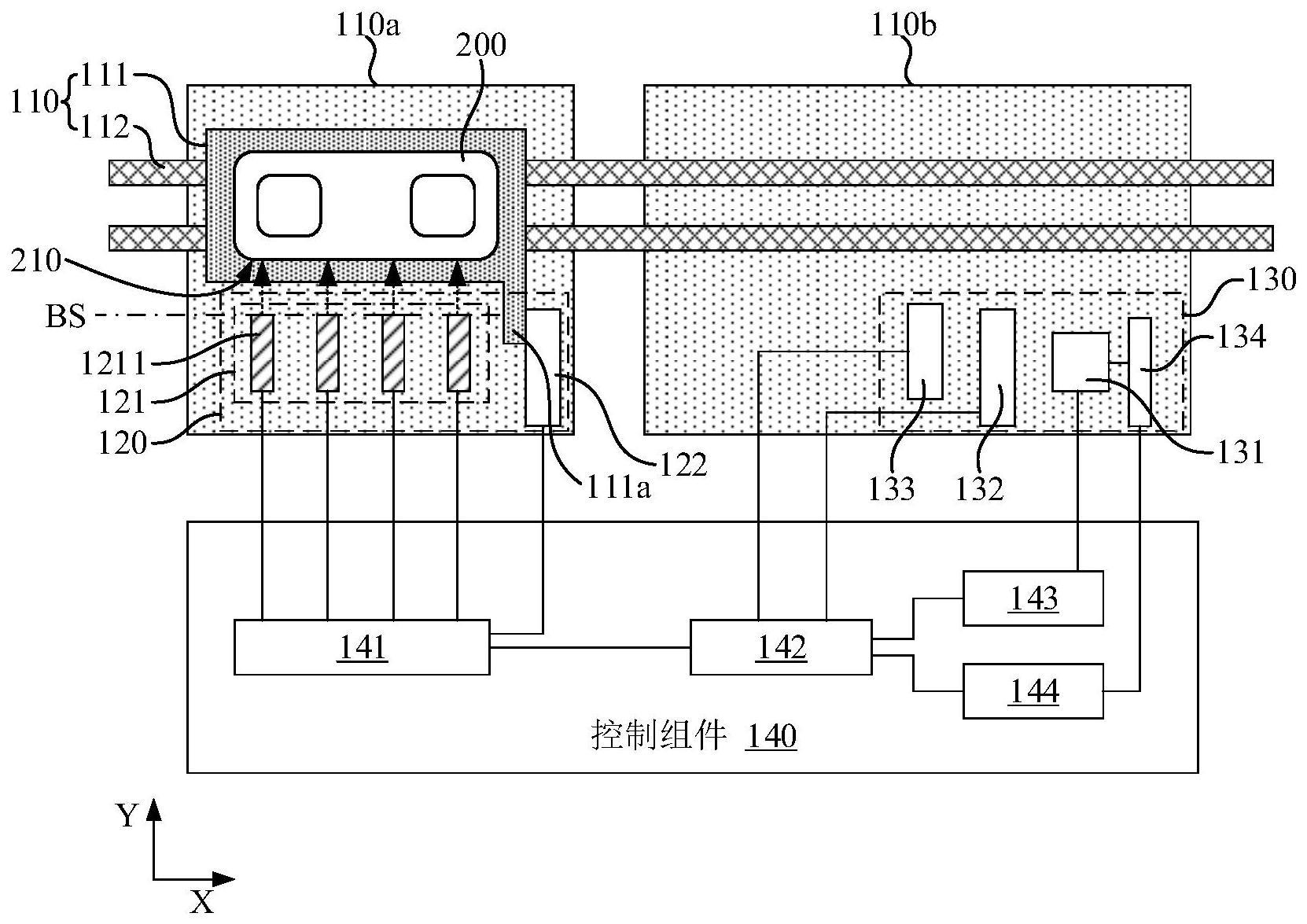

2、第一方面,本发明提供了一种电池预焊系统,用于对待焊电池的待焊面进行预焊,所述电池预焊系统包括:传输组件,包括用于承载所述待焊电池的电池载具以及用于带动所述电池载具沿第一方向移动的运输装置,所述传输组件具有沿所述第一方向排布的测距工位和预焊工位;测距组件,设置于所述测距工位,所述测距组件包括测距装置,所述测距装置用于获取所述待焊面在所述第一方向上的多个位置分别到预设基准面的实际距离信息,所述预设基准面为垂直于第二方向的面,所述第二方向与所述第一方向正交;预焊组件,设置于所述预焊工位,所述预焊组件包括激光振镜,所述激光振镜用于对所述待焊面的多个待焊位置进行焊接;控制组件,与所述测距装置、所述预焊组件电连接,所述控制组件用于在控制所述激光振镜对所述待焊位置焊接时,根据所述实际距离信息调节所述激光振镜的激光焦点相对所述待焊面的距离。

3、根据本发明实施例的电池预焊系统,传输组件具有沿第一方向排布的测距工位和预焊工位,电池载具承载待焊电池传输至测距工位时,测距装置能够获取待焊面在第一方向上的多个位置分别到预设基准面的实际距离信息。此后,当电池载具承载待焊电池传输至预焊工位时,控制组件控制激光振镜对待焊位置焊接,并且,控制组件根据实际距离信息调节激光振镜的激光焦点相对待焊面的距离。即使电池载具存在结构或尺寸偏差,或者待焊电池相对电池载具的标准安置位置存在偏差,控制组件也能在控制激光振镜对待焊位置焊接时,实时调节激光振镜的激光焦点相对待焊面的距离,对上述可能存在的偏差进行补偿,从而保证对多个焊接位置的激光能量的均匀性,从而便于提高焊接效果。

4、根据本发明第一方面的前述实施方式,所述电池载具设有触发部,所述测距组件还包括第一到位检测件,所述第一到位检测件与所述控制组件电连接,所述运输装置将所述电池载具传输至所述测距工位的第一初始位置,使得所述触发部触发所述第一到位检测件。

5、根据本发明第一方面的前述任一实施方式,所述测距装置包括多个位移传感器,所述多个位移传感器沿所述第一方向排列于所述预设基准面,在所述待焊电池位于所述测距工位的状态下,所述多个位移传感器朝向所述待焊面,每个所述位移传感器能够检测沿所述第二方向相对的所述待焊面上的检测点到所述预设基准面的实际距离信息。

6、根据本发明第一方面的前述任一实施方式,所述测距装置包括三维图像采集件和图像处理件,所述三维图像采集件用于获取所述待焊面与所述预设基准面的相对位置的图像,所述图像处理件与所述图像采集件以及所述控制组件电连接,所述图像处理件根据所述图像获得所述待焊面沿所述第一方向上的多个位置分别到所述预设基准面的实际距离信息。

7、根据本发明第一方面的前述任一实施方式,所述电池载具设有触发部,所述预焊组件还包括第二到位检测件以及位置坐标获取件,所述第二到位检测件以及所述位置坐标获取件与所述控制组件电连接,所述运输装置将所述电池载具传输至所述预焊工位的第二初始位置,使得所述触发部触发所述第二到位检测件,所述位置坐标获取件能够获取沿所述第一方向所述电池载具相对所述第二初始位置行进的坐标位置。

8、根据本发明第一方面的前述任一实施方式,所述预焊组件还包括往复驱动装置,所述往复驱动装置与所述控制组件电连接,所述激光振镜设置于所述往复驱动装置,所述往复驱动装置用于带动所述激光振镜沿所述第二方向运动。

9、根据本发明第一方面的前述任一实施方式,所述激光振镜为三维激光振镜,所述控制组件能够根据所述实际距离信息获取所述待焊电池对应的实际焊接轨迹,并根据所述实际焊接轨迹获取每个所述待焊位置对应的激光焦点三维坐标,所述激光焦点三维坐标用于控制所述三维激光振镜对所述待焊位置焊接。

10、第二方面,本发明实施例提供一种电池预焊方法,所述电池预焊方法通过根据本发明第一方面的前述任一实施方式的电池预焊系统对待焊电池的待焊面进行预焊,所述电池预焊方法包括:控制所述运输装置将承载有所述待焊电池的所述电池载具传输至所述测距工位;通过所述测距装置获取所述待焊面在所述第一方向上的多个位置分别到所述预设基准面的实际距离信息;所述控制组件根据所述实际距离信息获取所述待焊电池对应的实际焊接轨迹;控制所述运输装置将承载有所述待焊电池的所述电池载具传输至所述预焊工位;所述控制组件根据所述实际焊接轨迹调节所述激光振镜的激光焦点相对所述待焊面的距离,并控制所述激光振镜对所述待焊位置焊接。

11、根据本发明第二方面的前述任一实施方式,所述测距装置包括多个位移传感器,所述多个位移传感器沿所述第一方向排列于所述预设基准面,在所述待焊电池位于所述测距工位的状态下,所述多个位移传感器朝向所述待焊面,每个所述位移传感器能够检测沿所述第二方向相对的所述待焊面上的检测点到所述预设基准面的实际距离信息,所述通过所述测距装置获取所述待焊面在所述第一方向上的多个位置分别到所述预设基准面的实际距离信息包括:通过所述多个位移传感器检测所述待焊面上的多个检测点到所述预设基准面的多个实际距离信息,每个所述检测点沿所述第二方向与对应一个所述位移传感器相对。

12、根据本发明第二方面的前述任一实施方式,所述电池载具设有触发部,所述测距组件还包括第一到位检测件,所述第一到位检测件与所述控制组件电连接,所述运输装置将所述电池载具传输至所述测距工位的第一初始位置,使得所述触发部触发所述第一到位检测件,所述控制组件包括数据采集模块,所述数据采集模块与所述多个位移传感器以及所述第一到位检测件电连接,所述通过所述测距装置获取所述待焊面在所述第一方向上的多个位置分别到所述预设基准面的实际距离信息包括:所述数据采集模块周期性扫描第一到位检测件是否触发;在所述触发部触发所述第一到位检测件时,采集所述多个位移传感器的距离感测数据作为所述实际距离信息。

13、根据本发明第二方面的前述任一实施方式,所述控制组件包括计算模块,所述控制组件根据所述实际距离信息获取所述待焊电池对应的实际焊接轨迹包括:所述计算模块根据所述实际距离信息与标准焊接轨迹拟合得到实际焊接轨迹。

14、根据本发明第二方面的前述任一实施方式,所述控制组件包括还包括飞行焊接控制模块以及补偿运动控制模块,飞行焊接控制模块以及补偿运动控制模块与所述计算模块电连接,所述预焊组件还包括往复驱动装置,所述往复驱动装置与所述补偿运动控制模块电连接,所述激光振镜设置于所述往复驱动装置,所述往复驱动装置用于带动所述激光振镜沿所述第二方向运动,所述飞行焊接控制模块与所述激光振镜电连接,所述控制组件根据所述实际焊接轨迹调节所述激光振镜的激光焦点相对所述待焊面的距离,并控制所述激光振镜对所述待焊位置焊接包括:所述计算模块根据所述标准焊接轨迹将所述实际焊接轨迹分解,得到飞行焊接数据和补偿数据,其中,所述飞行焊接数据包括每个所述待焊位置对应的激光焦点在所述预设基准面上的二维坐标数据,所述补偿数据包括每个所述待焊位置处所述实际焊接轨迹与所述标准焊接轨迹在所述第二方向上的位移偏差;所述飞行焊接控制模块根据所述飞行焊接数据控制所述激光振镜对所述待焊位置焊接;所述补偿运动控制模块根据所述补偿数据控制所述往复驱动装置带动所述激光振镜沿所述第二方向运动。

15、根据本发明第二方面的前述任一实施方式,所述测距装置包括三维图像采集件和图像处理件,所述通过所述测距装置获取所述待焊面在所述第一方向上的多个位置分别到所述预设基准面的实际距离信息包括:通过所述三维图像采集件获取所述待焊面与所述预设基准面的相对位置的图像;所述图像处理件根据所述图像获得所述待焊面沿所述第一方向上的多个位置分别到所述预设基准面的实际距离信息。

16、根据本发明第二方面的前述任一实施方式,所述激光振镜为三维激光振镜,所述控制组件根据所述实际焊接轨迹调节所述激光振镜的激光焦点相对所述待焊面的距离,并控制所述激光振镜对所述待焊位置焊接包括:控制组件根据所述实际焊接轨迹获取每个所述待焊位置对应的激光焦点三维坐标;通过所述激光焦点三维坐标控制所述三维激光振镜对所述待焊位置焊接。

17、根据本发明实施例的电池预焊方法,控制运输装置将承载有待焊电池的电池载具传输至测距工位,并且通过测距装置获取待焊面在第一方向上的多个位置分别到预设基准面的实际距离信息。获取该实际距离信息后,控制组件根据实际距离信息获取待焊电池对应的实际焊接轨迹。当控制运输装置将承载有待焊电池的电池载具传输至预焊工位后,控制组件根据实际焊接轨迹调节激光振镜的激光焦点相对待焊面的距离,并控制激光振镜对待焊位置焊接。即使电池载具存在结构或尺寸偏差,或者待焊电池相对电池载具的标准安置位置存在偏差,控制组件也能在控制激光振镜对待焊位置焊接时,实时调节激光振镜的激光焦点相对待焊面的距离,对上述可能存在的偏差进行补偿,从而保证对多个焊接位置的激光能量的均匀性,从而便于提高焊接效果。

- 还没有人留言评论。精彩留言会获得点赞!