用于航空发动机起动断油活门修复的收口装置及工艺方法与流程

本发明涉及一种收口装置,尤其是涉及一种用于航空发动机起动断油活门修复的收口装置,属于航空发动机维修维护工艺装备设计制造。本发明还涉及一种采用所述用于航空发动机起动断油活门修复的收口装置进行起动断油活门收口修复的工艺方法。

背景技术:

1、加力泵供油部分由进口活门、叶轮、断油活门、起动断油活门、供油转换活门等组件组成。起动断油活门组件由起动断油活门及衬套组成。活门与柱塞通过收口铰链组成起动断油活门。弹簧装配在活门与衬套之间,用于控制活门的开度,保证在发动机n2≤15%时切断去加力燃油系统供油,降低涡轮起动机功率消耗。当n2>15%,打开活门给喷口加力调节器、定量调节器、柱塞泵控制附件等供油。起动断油活门对加力燃油系统断油、供油都具有重要影响,其故障会造成发动机喷口收放异常、供油压力低等问题,对整个发动机飞行安全性影响重大。

2、起动断油活门结构为柱塞球头通过收口方式装入活门球窝中。因原始制造缺陷,导致加力泵使用过程中,在往复冲击载荷的作用下,柱塞球头会从球窝中被拉脱出,进而导致断油活门卡滞失效。加力泵在修理过程中,需分解检查断油活门。现有修理方法为,对断油活门活门座与柱塞球头间的游隙进行检查,若游隙超过规定值,则采用收口工装进行收口。将轴向游隙大于工艺的活门装进收口夹具内,用旋压机对其进行收口,分3次施压收口,每次施压后均匀120°周向旋转活门底座,至活门轴向游隙满足工艺要求。采用该方法修理,无法保证收口的均匀度,可能造成活门座挤压不均匀导致裂纹,降低收口位置抗拉强度和疲劳强度。加力泵使用一段时间后,收口处间隙过大,游隙超过工艺要求。此外仅采用间隙检查,无法全面衡量收口质量,无法保证下一个使用周期的可靠性。而发动机实际使用过程中,断油活门柱塞脱落现象频发,严重影响了飞机发动机的使用安全性。

技术实现思路

1、本发明所要解决的技术问题是:提供一种能有效提高修复质量的用于航空发动机起动断油活门修复的收口装置,本发明还提供一种采用所述用于航空发动机起动断油活门修复的收口装置进行起动断油活门收口修复的工艺方法。

2、为解决上述技术问题所采用的技术方案是:一种用于航空发动机起动断油活门修复的收口装置,所述的收口装置包括缓冲固定结构、收口修复结构和反向冲压组件,需要修复的起动断油活门通过缓冲固结构活动的布置在外部压力机的工作台上;起动断油活门修复过程中,活门球窝的开口处通过反向冲压组件传递的外部压力机的驱动力,在收口修复结构的配合下收缩并向上移动起动断油活门组件的柱塞球头至规定的间隙。

3、进一步的是,反向冲压组件由一根传力冲头构成,传力冲头的上端与外部压力机动力输出端顶接,传力冲头的下端与起动断油活门的外侧顶接。

4、上述方案的优选方式是,收口修复结构为一个顶部设置有收口锥腔的锥套,起动断油活门修复过程中,起动断油活门套接在伸出收口锥腔后的柱塞球头上,锥套活动的支撑在缓冲固定结构的顶部。

5、进一步的是,缓冲固定结构包括锥套固定支撑组件和柱塞固定支撑组件,柱塞固定支撑组件活动的布置在锥套固定支撑组件内,缓冲固定结构通过锥套固定支撑组件布置在外部压力机的工作台上;锥套可拆卸的布置在锥套固定支撑组件的顶部,球头穿出锥套收口锥腔的柱塞通过柱塞固定支撑组件活动的布置在锥套固定支撑组件中。

6、上述方案的优选方式是,锥套固定支撑组件包括夹具座和锥套座,锥套座可拆卸的固装在夹具座上,夹具座座接在外部压力机的工作台上,在锥套座上设置有沿轴向延伸的柱塞固定支撑组件安装孔,在柱塞固定支撑组件安装孔的顶部设置有锥套安装锥台,锥套通过锥套安装锥台布置在锥套座的顶部,柱塞固定支撑组件布置在柱塞固定支撑组件安装孔中。

7、进一步的是,柱塞固定支撑组件包括缓冲弹簧和柱塞座,柱塞座套接在柱塞固定支撑组件安装孔的中上部,位于柱塞固定支撑组件安装孔中下部的缓冲弹簧的上端与柱塞座的下端顶接,缓冲弹簧的下端与夹具座顶接,柱塞布置在柱塞座内。

8、采用所述用于航空发动机起动断油活门修复的收口装置进行起动断油活门收口修复的工艺方法,所述的工艺方法先采用上述的收口装置在压力机上对起动断油活门进行收口至起动断油活门与柱塞球头间隙达到规定要求,然后对起动断油活门的密封面进行研磨加工并测量该研磨面的平整度直至达到规定要求,最后再采用液压试验装置对起动断油活门进行整体密封性试验至规定漏油量为止完成起动断油活门修复工作。

9、进一步的是,液压试验装置包括试验夹具和液压系统,液压系统与试验夹具连接并为该试验夹具提供压力油液。

10、上述方案的优选方式是,采用液压试验装置检查起动断油活门密封性前,先通过液压系统从试验夹具入口向试验夹具中输入给定压力p的液压油检查试验装置密封面参与试验工作时活门漏油量应满足工艺规定。

11、进一步的是,在液压试验装置密封性检查合格后,再将起动断油活门组件放入试验夹具并向左拧入螺钉,使断油活门的密封端面与衬套脱离接触,然后再通过液压系统给夹具入口供油p,检查试验夹具出口处的泄漏量q1,接着在保持上述油压的前提下向右退螺钉,使活门的密封端面与衬套接触,再次检查出口处的泄漏量q2,当漏油量符合q2<q1时起动断油活门修复合格完成修复工作,否则重新研磨起动断油活门密封面或更换活门组件。

12、本发明的有益效果是:本申请提供的技术方案通过设置一套包括缓冲固定结构、收口修复结构和反向冲压组件的收口装置,并使需要修复的起动断油活门通过缓冲固结构活动的布置在外部压力机的工作台上;然后在起动断油活门修复过程中,使活门球窝的开口处通过反向冲压组件传递的外部压力机的驱动力,在收口修复结构的配合下收缩并向上移动起动断油活门组件的柱塞球头至规定的间隙,接着对起动断油活门的密封面进行研磨加工并测量该研磨面的平整度直至达到规定要求,最后再采用液压试验装置对起动断油活门进行整体密封性试验至规定漏油量为至完成起动断油活门修复工作。这样,既解决了现有技术中采用普通的收口工装进行收口时需要多次旋转施压修改收口时出现的活阂轴向游隙不能满足工艺要求的技术问题,而且本申请的技术方案在修改收口外还同时对密封面进行修磨,最后再进行漏油检查,达到漏油要求才完成修复工作,解决了加力泵断油活门使用过程的脱落故障,而且关键点在于,一是增加断油活门修理质量检查措施,除游隙检查外,还增加密封面、液压性能检查;二是设计合理收口工艺和收口工具,保证收口均匀,提高收口质量。

技术特征:

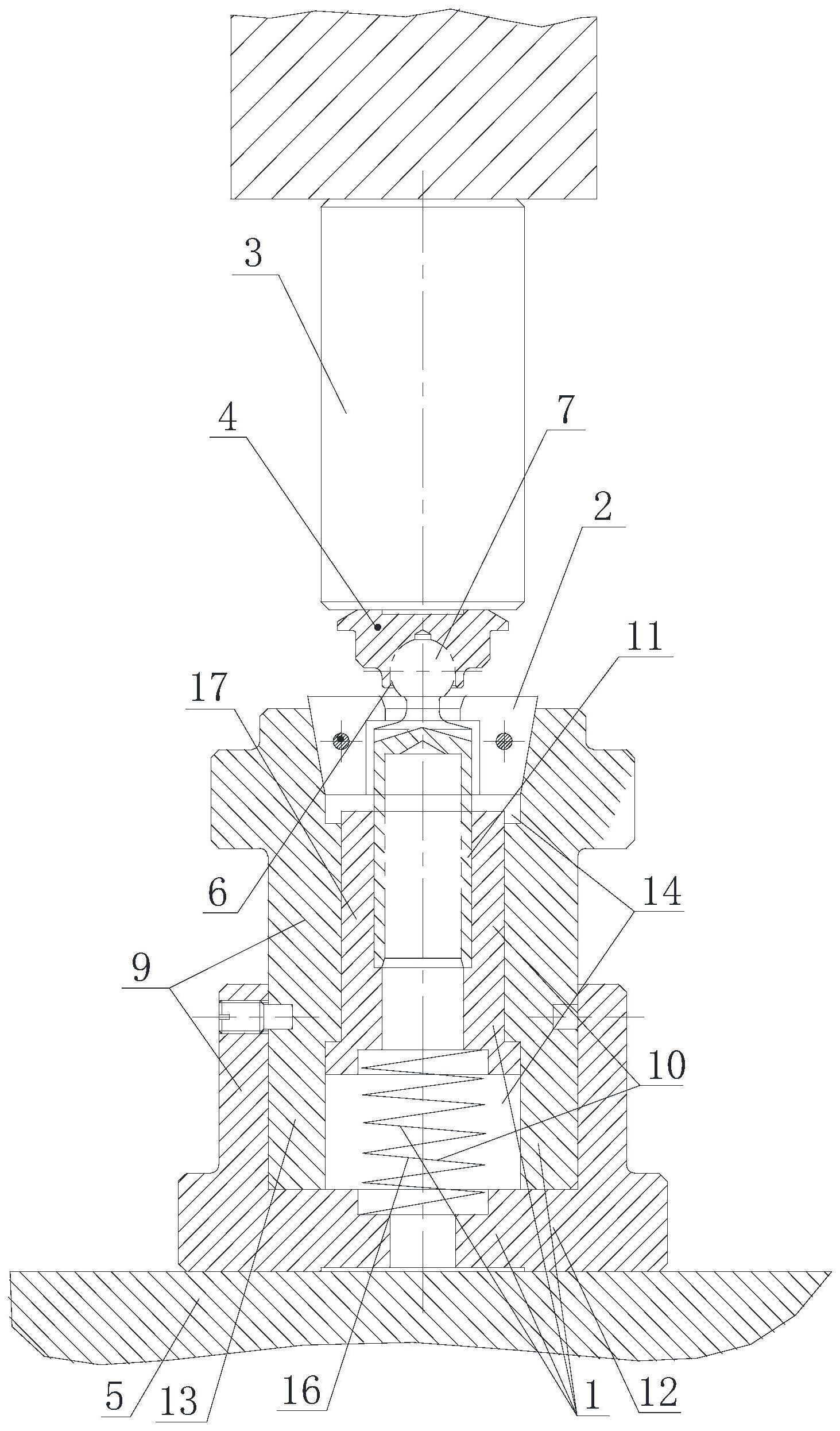

1.用于航空发动机起动断油活门修复的收口装置,其特征在于:所述的收口装置包括缓冲固定结构(1)、收口修复结构(2)和反向冲压组件(3),需要修复的起动断油活门(4)通过缓冲固结构(1)活动的布置在外部压力机的工作台(5)上;起动断油活门(4)修复过程中,活门球窝(6)的开口处通过反向冲压组件(3)传递的外部压力机的驱动力,在收口修复结构(2)的配合下收缩并向上移动起动断油活门组件的柱塞球头(7)至规定的间隙。

2.根据权利要求1所述的用于航空发动机起动断油活门修复的收口装置,其特征在于:反向冲压组件(3)由一根传力冲头构成,传力冲头的上端与外部压力机动力输出端顶接,传力冲头的下端与起动断油活门(4)的外侧顶接。

3.根据权利要求2所述的用于航空发动机起动断油活门修复的收口装置,其特征在于:收口修复结构(2)为一个顶部设置有收口锥腔(8)的锥套,起动断油活门(4)修复过程中,起动断油活门(4)套接在伸出收口锥腔(8)后的柱塞球头(7)上,锥套活动的支撑在缓冲固定结构(1)的顶部。

4.根据权利要求1、2或3所述的用于航空发动机起动断油活门修复的收口装置,其特征在于:缓冲固定结构(1)包括锥套固定支撑组件(9)和柱塞固定支撑组件(10),柱塞固定支撑组件(10)活动的布置在锥套固定支撑组件(9)内,缓冲固定结构(1)通过锥套固定支撑组件(9)布置在外部压力机的工作台(5)上;锥套可拆卸的布置在锥套固定支撑组件(9)的顶部,球头穿出锥套收口锥腔的柱塞(11)通过柱塞固定支撑组件(10)活动的布置在锥套固定支撑组件(9)中。

5.根据权利要求4所述的用于航空发动机起动断油活门修复的收口装置,其特征在于:锥套固定支撑组件(9)包括夹具座(12)和锥套座(13),锥套座(13)可拆卸的固装在夹具座(12)上,夹具座(12)座接在外部压力机的工作台(5)上,在锥套座(13)上设置有沿轴向延伸的柱塞固定支撑组件安装孔(14),在柱塞固定支撑组件安装孔(14)的顶部设置有锥套安装锥台(15),锥套通过锥套安装锥台(15)布置在锥套座(13)的顶部,柱塞固定支撑组件(10)布置在柱塞固定支撑组件安装孔(14)中。

6.根据权利要求5所述的用于航空发动机起动断油活门修复的收口装置,其特征在于:柱塞固定支撑组件(10)包括缓冲弹簧(16)和柱塞座(17),柱塞座(17)套接在柱塞固定支撑组件安装孔(14)的中上部,位于柱塞固定支撑组件安装孔(14)中下部的缓冲弹簧(16)的上端与柱塞座(17)的下端顶接,缓冲弹簧(16)的下端与夹具座(12)顶接,柱塞(11)布置在柱塞座(17)内。

7.采用权利要求6所述用于航空发动机起动断油活门修复的收口装置进行起动断油活门收口修复的工艺方法,其特征在于:所述的工艺方法先采用上述的收口装置在压力机上对起动断油活门(4)进行收口至起动断油活门(4)与柱塞球头(7)间隙达到规定要求,然后对起动断油活门(4)的密封面进行研磨加工并测量该研磨面的平整度直至达到规定要求,最后再采用液压试验装置对起动断油活门(4)进行整体密封性试验至规定漏油量为止完成起动断油活门修复工作。

8.根据权利要求7所述的工艺方法,其特征在于:液压试验装置包括试验夹具(18)和液压系统(19),液压系统(19)与试验夹具(18)连接并为该试验夹具(18)提供压力油液。

9.根据权利要求8所述的工艺方法,其特征在于:采用液压试验装置检查起动断油活门(4)密封性前,先通过液压系统(19)从试验夹具(18)入口向试验夹具(18)中输入给定压力p的液压油检查试验装置密封面参与试验工作时活门漏油量应满足工艺规定。

10.根据权利要求9所述的工艺方法,其特征在于:在液压试验装置密封性检查合格后,再将起动断油活门组件放入试验夹具(18)并向左拧入螺钉(20),使断油活门的密封端面与衬套脱离接触,然后再通过液压系统(19)给夹具入口供油p,检查试验夹具出口处的泄漏量q1,接着在保持上述油压的前提下向右退螺钉(20),使断油活门的密封端面与衬套接触,再次检查出口处的泄漏量q2,当漏油量符合q2<q1时起动断油活门修复合格完成修复工作,否则重新研磨起动断油活门密封面或更换活门组件。

技术总结

本发明公开了一种用于航空发动机起动断油活门修复的收口装置及工艺方法,属于航空发动机维修维护工艺装备设计制造技术领域。提供一种能有效提高修复质量的用于航空发动机起动断油活门修复的收口装置及工艺方法。所述的收口装置包括缓冲固定结构、收口修复结构和反向冲压组件,需要修复的起动断油活门通过缓冲固结构活动的布置在外部压力机的工作台上;起动断油活门修复过程中,活门球窝的开口处通过反向冲压组件传递的外部压力机的驱动力,在收口修复结构的配合下收缩并向上移动起动断油活门组件的柱塞球头至规定的间隙,接着对起动断油活门的密封面进行研磨加工直至达到规定要求,最后再采用液压试验装置进行整体密封性试验至规定漏油量。

技术研发人员:涂洪忠,童勇,何东,唐建根,谢军,吴蔚,朱轩池,黄敏,金忠凯,游仲,余黎明

受保护的技术使用者:国营川西机器厂

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!