一种反弹器导向槽调节杆组件自动装配机的制作方法

本技术涉及反弹器装配,尤其是涉及一种反弹器导向槽调节杆组件自动装配机。

背景技术:

1、反弹器是一种用于橱柜、抽屉等家具上的开关,比如将反弹器安装在柜门之后,开关柜门时就不需用到拉手,只需要通过对门板的按压即可实现对门的开关,较为简单方便。

2、反弹器通常由导向槽调节杆组件、尾塞组件、套筒以及弹簧等组成。其中,导向槽调节杆组件包括调节杆、安装在调节杆底部的胶塞以及通过螺纹旋入式安装于调节杆顶部的活动头。

3、传统的导向槽调节杆组件的装配由工人手动操作完成,不仅效率低下,且由于活动头需要旋入至调节杆一定深度,当工人手动装配时,无法保证其装配精度,从而降低了组装成品率。因此,可做进一步改进。

技术实现思路

1、为了能够提高导向槽调节杆组件的装配效率,本技术提供一种反弹器导向槽调节杆组件自动装配机。

2、本技术提供的一种反弹器导向槽调节杆组件自动装配机采用如下的技术方案:

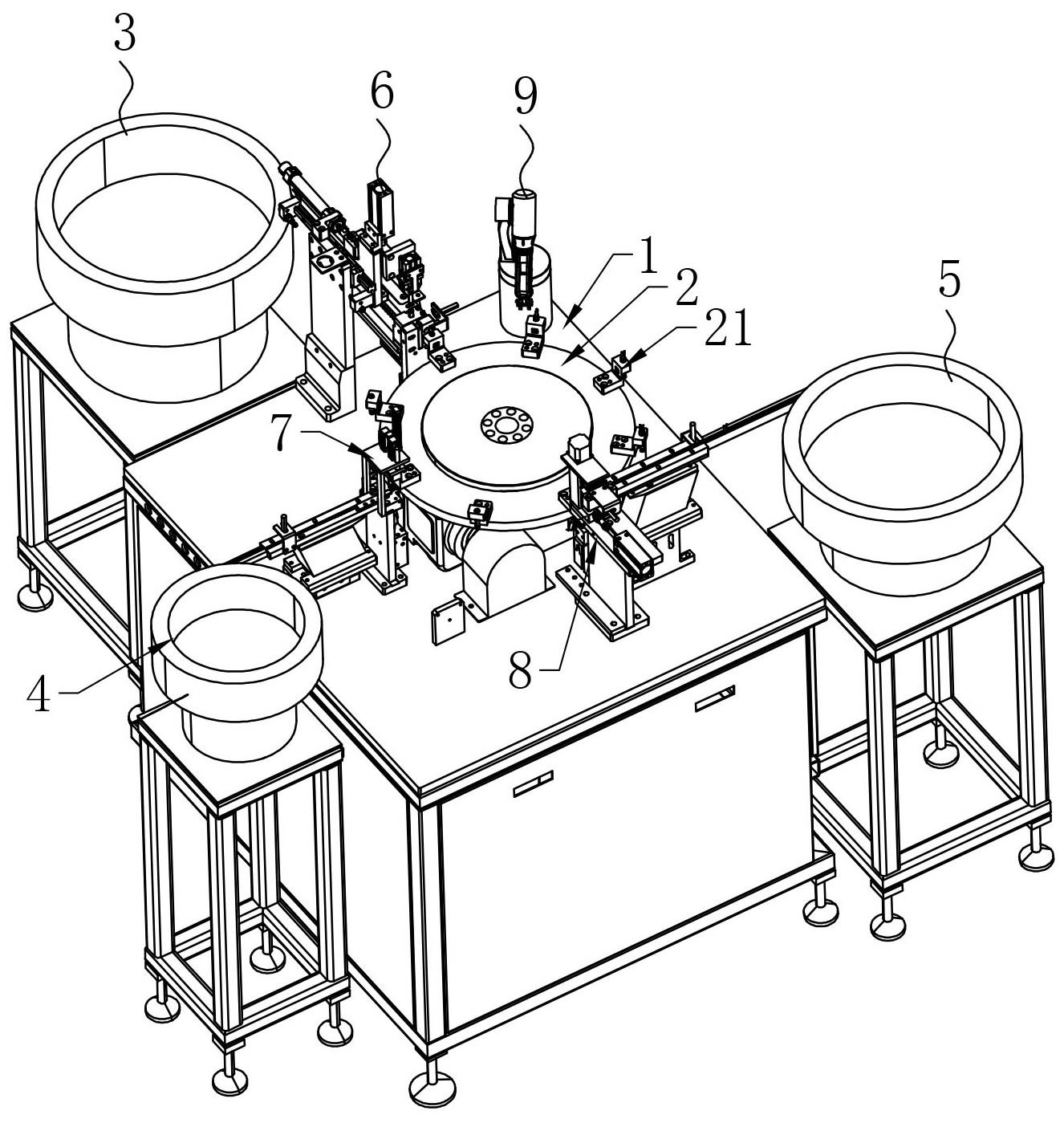

3、一种反弹器导向槽调节杆组件自动装配机,包括

4、机台,所述机台上设置有转台,所述转台上绕其周向布设安装有多个工装座;

5、所述机台上布设安装有第一上料机构、第二上料机构以及第三上料机构,以分别用于对调节杆、胶塞、活动头进行输送上料;

6、所述机台上绕转台周向依次间隔布设有调节杆投料机构、胶塞压装机构、活动头旋装机构,所述调节杆投料机构将调节杆投送放置至工装座,所述胶塞压装机构将胶塞压装于工装座上的调节杆的底部,所述活动头旋装机构将活动头通过螺纹连接方式旋入安装于调节杆顶部一定深度,以配装成导向槽调节杆组件,最后下料机构进行下料。

7、通过采用上述技术方案,在装配过程中,第一上料机构向调节杆投料机构输送调节杆,调节杆投料机构将调节杆投送放置至工装座。第二上料机构向胶塞压装机构输送胶塞,胶塞压装机构将胶塞压装于工装座上的调节杆的底部。第三上料机构向活动头旋装机构输送活动头,活动头旋装机构将活动头通过螺纹连接方式旋入安装于调节杆顶部一定深度,以配装成导向槽调节杆组件,最后下料机构进行下料。这种自动装配方式,能够大大提高装配效率。

8、可选的,所述调节杆投料机构包括投料机架、调节杆送料座、上顶单元、夹爪、横移单元、竖移单元;所述调节杆送料座安装于投料机架且设置于第一上料机构的出料端,且调节杆送料座上开设有连通第一上料机构的出料端且用于限位调节杆的第一卡位槽;所述上顶单元用于顶升第一卡位槽内的调节杆;所述夹爪安装于机架,且用于抓放调节杆;所述横移单元用于控制夹爪横移,所述竖移单元用于控制夹爪竖移。

9、通过采用上述技术方案,在对调节杆进行投料过程中,调节杆自第一上料机构中送料滑道的末端滑送入调节杆送料座中的第一卡位槽内,接着,上顶单元向上顶升调节杆。在横移驱动气缸、竖移驱动气缸的配合下,以控制夹爪将推出的调节杆抓放至工装座。

10、可选的,所述胶塞压装机构包括压装机架、胶塞送料座、定位单元、导向单元、压装单元;所述胶塞送料座安装于压装机架且设置于第二上料机构的出料端,且所述胶塞送料座布设于转台的下方;所述胶塞送料座上开设有连通第二上料机构的出料端且用于限位胶塞的第二卡位槽,且当工装座随转台转动至胶塞送料座位置处时,所述第二卡位槽与工装座进行对准;所述定位单元用于自调节杆头部向下压紧调节杆,所述压装单元用于向上将胶塞压装于调节杆,所述导向单元用于在压装单元对胶塞进行压装过程供胶塞进行上移导向。

11、通过采用上述技术方案,在压装胶塞过程中,胶塞自第二上料机构中送料滑道的末端滑送入胶塞送料座中的第二卡位槽内,且工装座随转台运转至第二卡位槽上方位置。接着,定位单元自调节杆头部向下压紧调节杆;然后,压装单元向上将胶塞压装于调节杆的底部,且在这个过程中,导向单元供胶塞进行上移导向,以完成胶塞压装工作。

12、可选的,所述导向单元包括导向驱动件和导向杆,所述导向杆为伸缩阻尼杆,所述导向杆竖直设置,且与胶塞送料座相对设置;所述导向单元安装于压装机架,且用于控制导向杆下移而穿设于工装座中的调节杆后顶压于胶塞。

13、通过采用上述技术方案,在压装胶塞过程中,当调节杆随工装座运转至胶塞送料座顶部后,导向驱动件驱动导向杆下移,以自上向下穿设于工装座中的调节杆后顶插于胶塞,在压装驱动件驱动压装推杆顶升胶塞过程中,导向杆对胶塞上移进行导向且发生回缩,以对胶塞进行导向,以提高其上移压装的稳定性。

14、可选的,所述定位单元包括定位座、定位压板以及定位驱动件,所述定位座安装于压装机架,所述定位压板安装于定位座底部,所述定位驱动件安装于定位座顶部,且用于驱动定位压板上下移动。

15、通过采用上述技术方案,在压装胶塞过程中,工装座随转台运转至第二卡位槽上方位置,定位驱动件驱动定位压板下移,以压紧工装座上的调节杆。

16、可选的,所述定位压板的底部开设有与调节杆顶部外轮廓相适配的定位口。

17、通过采用上述技术方案,在压紧调节杆过程中,定位口对调节杆顶部进行限制,以进一步提高其压紧稳定性。

18、可选的,所述定位驱动件的数量为两个,且两个所述定位驱动件分布设置于定位座顶部的左右两侧。

19、可选的,所述活动头旋装机构包括旋装机架、活动头送料座、活动头送料驱动件、顶升单元、旋装单元;所述活动头送料座安装于旋装机架且布设安装于第三上料机构的出料端,且所述活动头送料座上开设有连通第三上料机构的出料端且用于限位活动头的第三卡位槽;所述活动头送料座高于转台,且所述活动头送料驱动件用于将活动头送料座推送至转台上的工装座上方位置;所述顶升单元用于顶升工装座上的调节杆,且对调节杆进行锁定;所述旋装单元用于将活动头逐步旋入调节杆顶部一定深度,以装配成导向槽调节杆组件。

20、通过采用上述技术方案,在旋装活动头过程中,当工装座随转台转动至活动头旋装机构位置处时,活动头送料驱动件朝工装座方向将活动头送料座推送至转台上的工装座上方位置,以将活动头推出至工装座上方位置。接着,顶升单元顶升工装座上的调节杆,以与活动头底部相对接,且对调节杆进行锁定,旋装单元将活动头逐步旋入调节杆顶部一定深度,以装配成导向槽调节杆组件。

21、可选的,所述旋装单元包括旋装电机、旋装推杆以及弹性胶头;所述旋装电机安装于活动头送料座且竖直朝下设置,且所述旋装电机与活动头送料座中的第三卡位槽相对设置;所述旋装推杆为伸缩阻尼杆,所述旋装推杆竖直设置,且固定安装于旋装电机的电机轴;所述弹性胶头安装于旋装推杆的底端。

22、通过采用上述技术方案,在旋装活动头过程中,当顶升单元顶升调节杆后,调节杆向上顶升活动头,活动头向上压动旋装推杆发生回缩。旋装电机控制旋装推杆转动,旋装推杆通过弹性胶头带动活动头转动,且伴随着旋装推杆发生同步回缩,活动头被逐步旋入调节杆顶部一定深度,以装配成导向槽调节杆组件。

23、可选的,所述下料机构包括下料气爪以及用于控制下料气爪的机械手。

24、通过采用上述技术方案,在下料过程中,当装配好的导向槽调节杆组件随工装座运输至下料机构位置处时,机械手控制下料气爪对导向槽调节杆组件进行抓放下料。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、在装配过程中,第一上料机构向调节杆投料机构输送调节杆,调节杆投料机构将调节杆投送放置至工装座。第二上料机构向胶塞压装机构输送胶塞,胶塞压装机构将胶塞压装于工装座上的调节杆的底部。第三上料机构向活动头旋装机构输送活动头,活动头旋装机构将活动头通过螺纹连接方式旋入安装于调节杆顶部一定深度,以配装成导向槽调节杆组件,最后下料机构进行下料。这种自动装配方式,能够大大提高装配效率;

27、在压装胶塞过程中,胶塞自第二上料机构中送料滑道的末端滑送入胶塞送料座中的第二卡位槽内,且工装座随转台运转至第二卡位槽上方位置。接着,定位单元自调节杆头部向下压紧调节杆;然后,压装单元向上将胶塞压装于调节杆的底部,且在这个过程中,导向单元供胶塞进行上移导向,以完成胶塞压装工作;

28、在旋装活动头过程中,当工装座随转台转动至活动头旋装机构位置处时,活动头送料驱动件朝工装座方向将活动头送料座推送至转台上的工装座上方位置,以将活动头推出至工装座上方位置。接着,顶升单元顶升工装座上的调节杆,以与活动头底部相对接,且对调节杆进行锁定,旋装单元将活动头逐步旋入调节杆顶部一定深度,以装配成导向槽调节杆组件。

- 还没有人留言评论。精彩留言会获得点赞!