一种高强钢轮毂热态成形模具及方法与流程

本发明涉及轮毂成形,尤其涉及一种高强钢轮毂热态成形模具及方法。

背景技术:

1、轮辋是在车轮上用于支撑轮胎的部件。轮辋的成形方式主要有两种,铸造成形和挤压成形。但是铸造式轮辋由于存在缩孔,缩松等问题,使得轮辋性能差,无法普及。因此,轮辋大多采用挤压成形。

2、传统的轮辋采取的是常温成形,零件的力学性能和母材一致,而且传统的成形方式零件性能无法调控、为了满足零件强度要求,只能通过增加零件厚度实现,进而导致零件重量较大。而为解决传统的轮辋成形的弊端,一般采取的是热成形高强钢22mnb5,此种材料常温下抗拉强度500兆帕-600兆帕,加热到930℃以上,并通过对其进行冷却,可以实现抗拉强度提升,抗拉强度可以达到1000兆帕-1700兆帕,兼顾疲劳,通过控制加热温度和冷却速度,控制抗拉强度在合适区间,采用热成形的方式,不仅零件性能可调控、强度大,而且所有零件厚度可大幅度降低,重量降低30%以上。

3、但是在现有技术中,在对热成形方式得到的轮辋进行冷却处理时,缺少相应的模具,容易导致处于红热状态的轮辋变形,而且无法控制轮辋的冷却速率,从而影响产品质量,为此亟需提供一种轮辋热态成形模具,以解决现有技术中的不足。

技术实现思路

1、本发明的目的是提供一种高强钢轮毂热态成形模具及方法,以解决上述现有技术存在的问题。

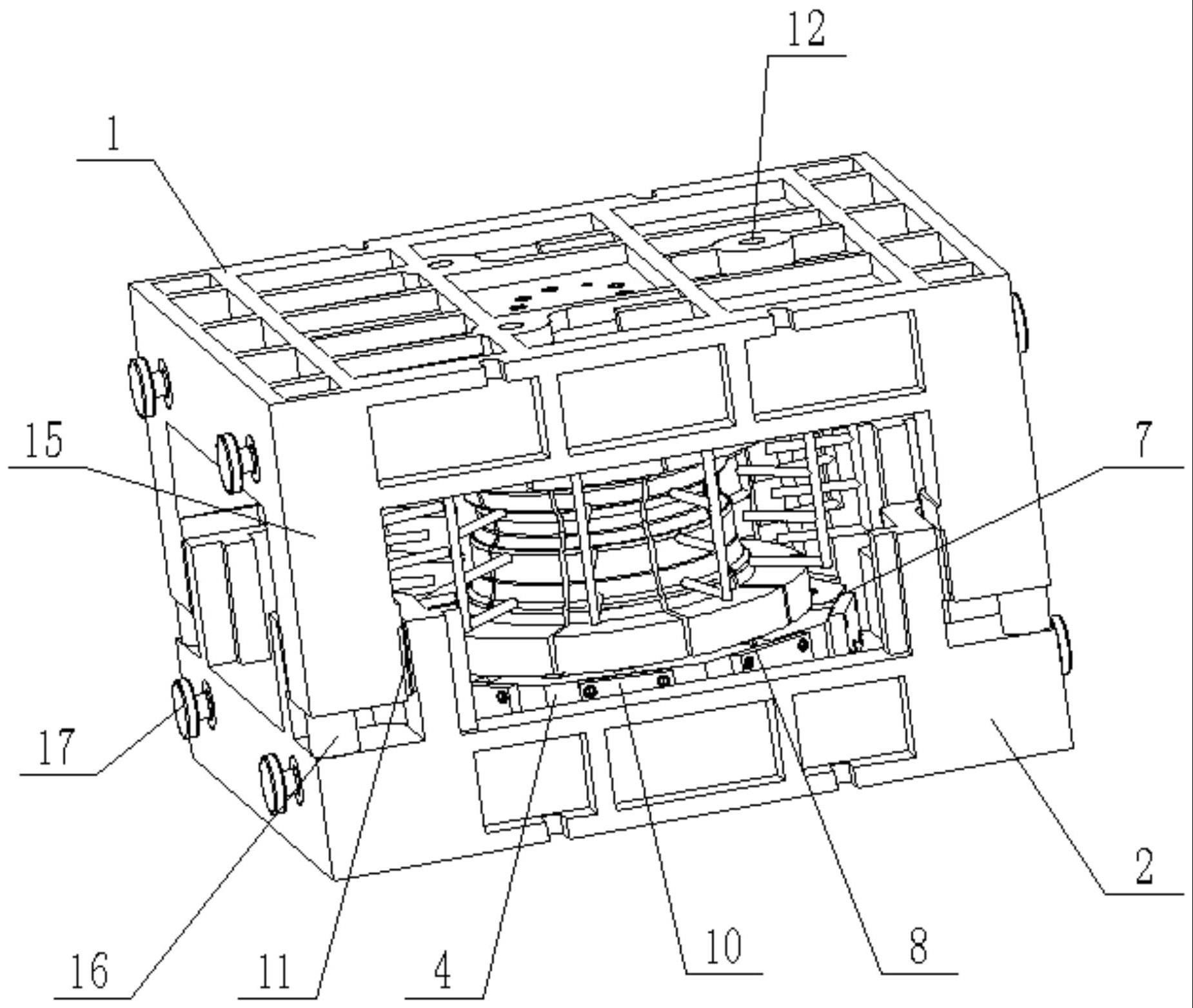

2、为实现上述目的,本发明提供了一种高强钢轮毂热态成形模具,包括上模和下模,所述上模设置于所述下模的上方;所述上模、所述下模均包括模座,两所述模座相对的一侧中部均安装有轮辋定位机构,所述轮辋定位机构包括限位滑动安装在所述模座上的安装板,所述安装板的中部安装有分块式安装台,所述分块式安装台用于对轮辋进行支撑定位,所述安装板的中部开设有通孔,所述通孔内设置有驱动柱,所述驱动柱一端与所述模座可拆卸连接,所述驱动柱的另一端为圆台形结构,所述分块式安装台通过所述驱动柱驱动变形;两所述模座之间设置有若干组导向组件,若干组所述导向组件均设置于所述模座的边缘处;所述上模的模座上安装有冷却系统,所述冷却系统用于提供冷气,所述冷却系统的出气口与两所述分块式安装台对应设置。

3、优选的,所述分块式安装台包括若干个镶块,若干个所述镶块沿所述驱动柱的周向等间距设置;所述安装板靠近所述镶块的一侧开设有若干个限位滑槽,若干个所述限位滑槽与若干个所述镶块一一对应设置;所述限位滑槽内限位滑动安装有导滑块,所述镶块固定安装在所述导滑块的顶端;所述导滑块远离所述驱动柱的一端设置有弹性复位块,所述弹性复位块限位滑动安装在所述限位滑槽内;所述安装板的侧壁上可拆卸安装有若干个挡块,若干个所述挡块与若干个所述限位滑槽一一对应设置,所述挡块与所述弹性复位块限位配合。

4、优选的,所述驱动柱与任一个所述镶块之间均设置有两个导板,两个所述导板分别可拆卸安装在所述驱动柱、所述镶块上,所述驱动柱与所述镶块之间通过所述导板滑动配合。

5、优选的,所述模座靠近所述安装板的一侧固定安装有若干根导向杆和若干个复位弹簧,所述安装板滑动套设在若干根所述导向杆上;所述复位弹簧的两端分别与所述安装板、所述模座固定连接;所述模座上固定安装有防掉螺栓,所述安装板与所述防掉螺栓限位滑动配合。

6、优选的,所述导板远离所述驱动柱的端面与所述驱动柱的中轴线之间的夹角为10°。

7、优选的,所述导向组件包括导向套和导向柱,所述导向套固定安装在所述上模的模座上,所述导向柱固定安装在所述下模的模座上,若干个所述导向柱与若干个所述导向套一一对应设置,且所述导向柱滑动安装在所述导向套内;所述下模的模座上可拆卸安装有若干个导板,所述导向套与所述导板滑动配合。

8、优选的,两所述模座的侧壁上均固定安装有吊耳。

9、优选的,所述冷却系统包括冷气供给装置和若干组冷却管道,若干组所述冷却管道沿所述分块式安装台的周向等间距设置;所述冷却管道包括与所述冷气供给装置连通的弧形管,所述弧形管固定安装在所述上模的模座上,所述弧形管的下方固定连通有若干根竖直管,任一所述竖直管上沿竖直方向等间距固定连通有若干根水平支管,所述水平支管的末端为出口端。

10、优选的,所述弹性复位块为聚氨酯块。

11、一种高强钢轮毂热态成形模具的使用方法,包括以下步骤:

12、模具组装,将上模和下模分别组装成型后,吊装至压机上;

13、放置轮辋,对挤压成形的轮辋加热至指定温度后,将轮辋放置在下模的分块式安装台上,然后将上模与下模进行合模;

14、冷却处理,通过控制冷却系统的冷气温度和出气量,实现对轮辋的调质处理。

15、与现有技术相比,本发明具有如下优点和技术效果:

16、本发明提供的高强钢轮毂热态成形模具,通过下模上的分块式安装台放置加热后的轮辋,将上模与下模合模后,两个分块式安装台相互接触,通过驱动柱使分块式安装台变形,从而利用分块式安装台可以对轮辋进行贴合,方便轮辋放置的同时,可以对轮辋起到有效的支撑定位,防止轮辋变形;而且通过冷气对加热后的轮辋进行冷却,通过控制冷却系统的冷气温度和出气量,可以控制轮辋的冷却速度,从而实现对轮辋的调质处理,保证轮辋抗拉强度的同时,使其具有一定的抗疲劳性能,从而提高轮辋的使用寿命。

技术特征:

1.一种高强钢轮毂热态成形模具,其特征在于,包括上模(1)和下模(2),所述上模(1)设置于所述下模(2)的上方;

2.根据权利要求1所述的高强钢轮毂热态成形模具,其特征在于,所述分块式安装台包括若干个镶块(6),若干个所述镶块(6)沿所述驱动柱(5)的周向等间距设置;所述安装板(4)靠近所述镶块(6)的一侧开设有若干个限位滑槽(7),若干个所述限位滑槽(7)与若干个所述镶块(6)一一对应设置;所述限位滑槽(7)内限位滑动安装有导滑块(8),所述镶块(6)固定安装在所述导滑块(8)的顶端;所述导滑块(8)远离所述驱动柱(5)的一端设置有弹性复位块(9),所述弹性复位块(9)限位滑动安装在所述限位滑槽(7)内;所述安装板(4)的侧壁上可拆卸安装有若干个挡块(10),若干个所述挡块(10)与若干个所述限位滑槽(7)一一对应设置,所述挡块(10)与所述弹性复位块(9)限位配合。

3.根据权利要求2所述的高强钢轮毂热态成形模具,其特征在于,所述驱动柱(5)与任一个所述镶块(6)之间均设置有两个导板(11),两个所述导板(11)分别可拆卸安装在所述驱动柱(5)、所述镶块(6)上,所述驱动柱(5)与所述镶块(6)之间通过所述导板(11)滑动配合。

4.根据权利要求2所述的高强钢轮毂热态成形模具,其特征在于,所述模座(3)靠近所述安装板(4)的一侧固定安装有若干根导向杆(12)和若干个复位弹簧(13),所述安装板(4)滑动套设在若干根所述导向杆(12)上;所述复位弹簧(13)的两端分别与所述安装板(4)、所述模座(3)固定连接;所述模座(3)上固定安装有防掉螺栓(14),所述安装板(4)与所述防掉螺栓(14)限位滑动配合。

5.根据权利要求3所述的高强钢轮毂热态成形模具,其特征在于,所述导板(11)远离所述驱动柱(5)的端面与所述驱动柱(5)的中轴线之间的夹角为10°。

6.根据权利要求1所述的高强钢轮毂热态成形模具,其特征在于,所述导向组件包括导向套(15)和导向柱(16),所述导向套(15)固定安装在所述上模(1)的模座(3)上,所述导向柱(16)固定安装在所述下模(2)的模座(3)上,若干个所述导向柱(16)与若干个所述导向套(15)一一对应设置,且所述导向柱(16)滑动安装在所述导向套(15)内;所述下模(2)的模座(3)上可拆卸安装有若干个导板(11),所述导向套(15)与所述导板(11)滑动配合。

7.根据权利要求1所述的高强钢轮毂热态成形模具,其特征在于,两所述模座(3)的侧壁上均固定安装有吊耳(17)。

8.根据权利要求1所述的高强钢轮毂热态成形模具,其特征在于,所述冷却系统包括冷气供给装置和若干组冷却管道,若干组所述冷却管道沿所述分块式安装台的周向等间距设置;所述冷却管道包括与所述冷气供给装置连通的弧形管(18),所述弧形管(18)固定安装在所述上模(1)的模座(3)上,所述弧形管(18)的下方固定连通有若干根竖直管(19),任一所述竖直管(19)上沿竖直方向等间距固定连通有若干根水平支管(20),所述水平支管(20)的末端为出口端。

9.根据权利要求2所述的高强钢轮毂热态成形模具,其特征在于,所述弹性复位块(9)为聚氨酯块。

10.根据权利要求1-9任一项所述的高强钢轮毂热态成形模具的使用方法,其特征在于,包括以下步骤:

技术总结

本发明涉及轮毂成形技术领域,具体公开一种高强钢轮毂热态成形模具及方法。本发明提供的高强钢轮毂热态成形模具,通过下模上的分块式安装台放置加热后的轮辋,将上模与下模合模后,两个分块式安装台相互接触,通过驱动柱使分块式安装台变形,从而利用分块式安装台可以对轮辋进行贴合,方便轮辋放置的同时,可以对轮辋起到有效的支撑定位,防止轮辋变形;而且通过冷气对加热后的轮辋进行冷却,通过控制冷却系统的冷气温度和出气量,可以控制轮辋的冷却速度,从而实现对轮辋的调质处理,保证轮辋抗拉强度的同时,使其具有一定的抗疲劳性能,从而提高轮辋的使用寿命。

技术研发人员:刘发,杜永波,赵洪运,刘冠利

受保护的技术使用者:山东省领旋技术开发有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!