一种Ti-75精密弯头成型工艺的制作方法

本发明涉及弯头成型方法领域,尤其涉及一种ti-75精密弯头成型工艺。

背景技术:

1、弯头是改变管路方向的管件,用于管道拐弯处的连接并改变方向,其在管道系统中占据非常重要的地位。另外钛材具有强度高、耐腐蚀性强,耐高温等优良的特性,使得钛材广泛应用于化工、冶金、核电、航空等领域。但是常温下的钛材变形抗力大,属难变形合金。高温下的钛材变形抗力低,但是在高温加工过程中精度难以控制,易产生过烧问题,并且高温下还容易产生吸氧严重、润滑剂破坏等问题。相对于热加工,冷加工可以克服上述问题,降低加工成。

2、现有的弯头成型方法,通过推动组件对管件的一端进行推动,使管件在模具的成型腔的内侧面进行成型,但是这样一来缺少现有的机构,容易造成推动组件推动距离超过预设长度,从而降低了弯头成型之后的精度。

3、因此,有必要提供一种ti-75精密弯头成型工艺解决上述技术问题。

技术实现思路

1、本发明提供一种ti-75精密弯头成型工艺,解决了缺少限位机构造成成型之后的精度低的问题。

2、为解决上述技术问题,本发明提供的一种ti-75精密弯头成型工艺,包括以下步骤:

3、s1、备料:根据成型弯头的生产要求合理选择弯头管件的尺寸;

4、s2、放料:将准备好的管件放在工作台的下模具的成型腔的内部,使下模具的成型腔对管件进行限位;

5、s3、合模:通过升降组件带动着上模具向下进行移动,使上模具的底部和下磨具的顶部进行接触重合;

6、s4、成型:在两个推动组件的输送端安装棒芯,然后进行启动两个推动组件,一个推动组件根据弯头成型的尺寸使移动端移动至成型腔的内侧面,另一个推动组件从成型腔的另一端进入,对管件的另一端进行推动,并使棒芯插入到管件的内部,使管件在成型腔的内部进行折弯成型;

7、s5、取料:升降组件向上进行移动,带动着上模具的底部远离下模具的顶部,推送组件进行收缩复位,然后将弯头从下模具的成型腔取出。

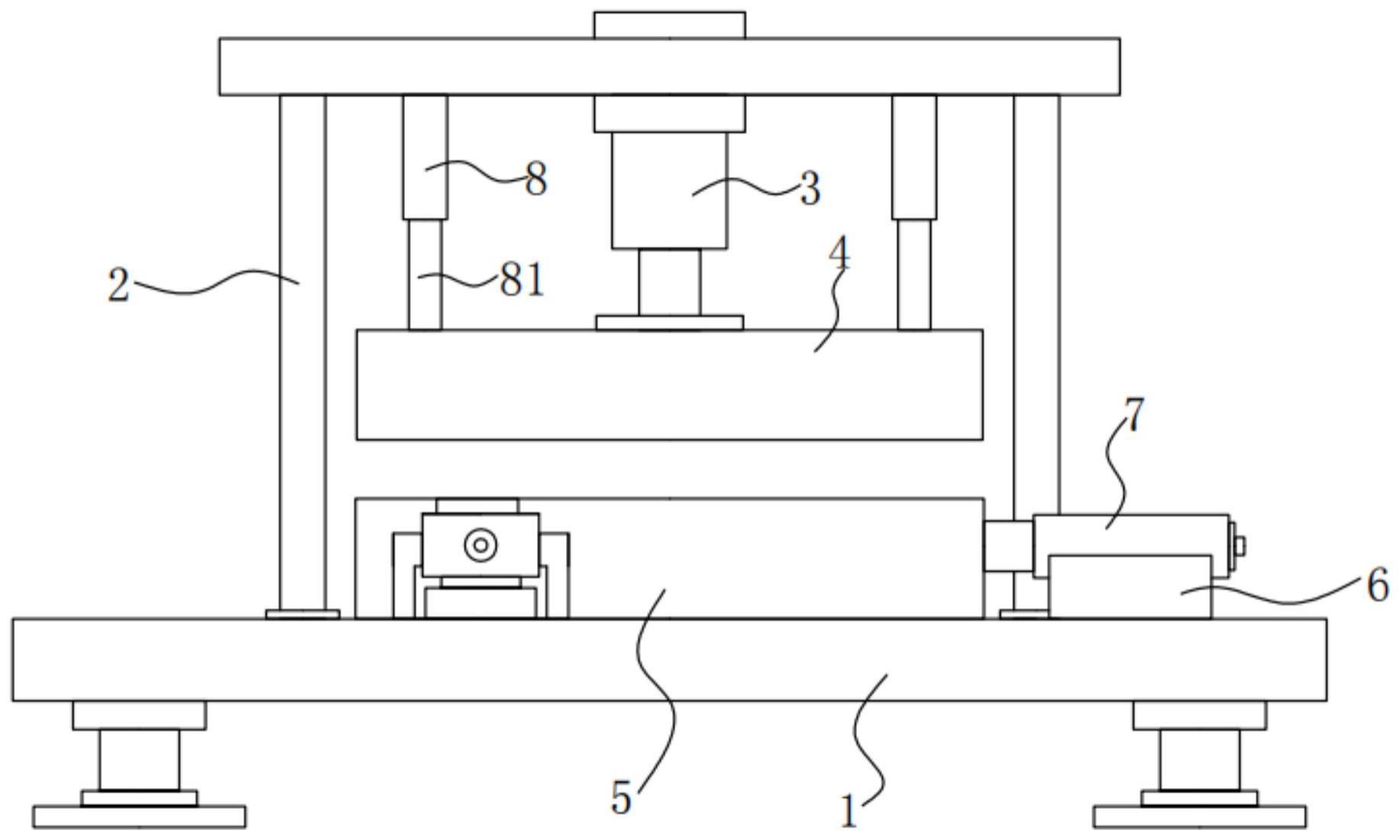

8、优选的,所述s2放料工艺中需要使用到工作台,所述工作台包括固定架,所述固定架固定安装于所述工作台的顶部,所述工作台的顶部固定安装有下模具,所述工作台的顶部固定安装有固定架,所述固定架的内侧面的顶部固定安装有升降组件,所述升降组件的底部固定安装有上模具。

9、优选的,所述s4成型工艺中需要使用到推动组件,所述推动组件包括固定套管,所述固定套管的内侧面的一端固定安装有第一伸缩杆,所述第一伸缩杆的一端固定安装有定位杆,所述定位杆的内侧面的一端固定安装有第二伸缩杆,所述第二伸缩杆的一端固定安装有棒芯,所述固定套管的外侧面固定安装有支撑座。

10、优选的,所述固定架的内侧面的顶部的两端均固定安装有固定杆,所述固定杆的内侧面滑动连接有限位杆,所述限位杆的底部固定安装于所述上模具的顶部。

11、优选的,所述上模具设置于所述下模具的顶部。

12、优选的,所述定位杆的一端的固定安装有螺纹圈,所述螺纹圈的外侧面螺纹连接有螺纹套,所述螺纹套的一端固定安装有备用定位杆,所述备用定位杆的内侧面滑动连接有备用棒芯。

13、优选的,所述备用棒芯的顶部和底部均开设有卡接槽,所述卡接槽的内侧面的一端固定安装有弹簧,所述弹簧的一端固定安装有卡接板。

14、优选的,所述卡接板卡接于所述卡接槽的内侧面,所述卡接板固定安装于所述备用定位杆的内侧面的一端。

15、优选的,所述备用棒芯的一端开设有安装槽,所述安装槽的内侧面的一端固定安装有第一磁铁,所述第一磁铁的一侧设置有第二磁铁,所述第二磁铁的一侧固定安装有安装块。

16、优选的,所述安装块设置于所述安装槽的内侧面,所述安装块的一端固定安装于所述第二伸缩杆的一端。

17、与相关技术相比较,本发明提供的一种ti-75精密弯头成型工艺具有如下

18、有益效果:

19、本发明提供一种ti-75精密弯头成型工艺,通过两个推动组件的一端对管件的两端进行限位,这样一来在进行加工的时候,能够增加弯头加工的精度,避免推动距离过长。

技术特征:

1.一种ti-75精密弯头成型工艺,其特征在于,包括以下步骤:

2.根据权利要求所述的一种ti-精密弯头成型工艺,其特征在于,所述s2放料工艺中需要使用到工作台,所述工作台包括固定架,所述固定架固定安装于所述工作台的顶部,所述工作台的顶部固定安装有下模具,所述工作台的顶部固定安装有固定架,所述固定架的内侧面的顶部固定安装有升降组件,所述升降组件的底部固定安装有上模具。

3.根据权利要求2所述的一种ti-75精密弯头成型工艺,其特征在于,所述s4成型工艺中需要使用到推动组件,所述推动组件包括固定套管,所述固定套管的内侧面的一端固定安装有第一伸缩杆,所述第一伸缩杆的一端固定安装有定位杆,所述定位杆的内侧面的一端固定安装有第二伸缩杆,所述第二伸缩杆的一端固定安装有棒芯,所述固定套管的外侧面固定安装有支撑座。

4.根据权利要求3所述的一种ti-75精密弯头成型工艺,其特征在于,所述固定架的内侧面的顶部的两端均固定安装有固定杆,所述固定杆的内侧面滑动连接有限位杆,所述限位杆的底部固定安装于所述上模具的顶部。

5.根据权利要求4所述的一种ti-75精密弯头成型工艺,其特征在于,所述上模具设置于所述下模具的顶部。

6.根据权利要求5所述的一种ti-75精密弯头成型工艺,其特征在于,所述定位杆的一端的固定安装有螺纹圈,所述螺纹圈的外侧面螺纹连接有螺纹套,所述螺纹套的一端固定安装有备用定位杆,所述备用定位杆的内侧面滑动连接有备用棒芯。

7.根据权利要求6所述的一种ti-75精密弯头成型工艺,其特征在于,所述备用棒芯的顶部和底部均开设有卡接槽,所述卡接槽的内侧面的一端固定安装有弹簧,所述弹簧的一端固定安装有卡接板。

8.根据权利要求7所述的一种ti-75精密弯头成型工艺,其特征在于,所述卡接板卡接于所述卡接槽的内侧面,所述卡接板固定安装于所述备用定位杆的内侧面的一端。

9.根据权利要求8所述的一种ti-75精密弯头成型工艺,其特征在于,所述备用棒芯的一端开设有安装槽,所述安装槽的内侧面的一端固定安装有第一磁铁,所述第一磁铁的一侧设置有第二磁铁,所述第二磁铁的一侧固定安装有安装块。

10.根据权利要求9所述的一种ti-75精密弯头成型工艺,其特征在于,所述安装块设置于所述安装槽的内侧面,所述安装块的一端固定安装于所述第二伸缩杆的一端。

技术总结

本发明提供一种Ti‑75精密弯头成型工艺,包括以下步骤:S1、备料:根据成型弯头的生产要求合理选择弯头管件的尺寸,S2、放料:将准备好的管件放在工作台的下模具的成型腔的内部,使下模具的成型腔对管件进行限位,S3、合模:通过升降组件带动着上模具向下进行移动,使上模具的底部和下磨具的顶部进行接触重合,S4、成型:在两个推动组件的输送端安装棒芯,然后进行启动两个推动组件,一个推动组件根据弯头成型的尺寸使移动端移动至成型腔的内侧面,另一个推动组件从成型腔的另一端进入。本发明提供的一种Ti‑75精密弯头成型工艺,通过两个推动组件的一端对管件的两端进行限位,这样一来在进行加工的时候,能够增加弯头加工的精度,避免推动距离过长。

技术研发人员:张利旭,张利莹

受保护的技术使用者:河南华科重工有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!