一种可自动上下料的石墨烯产品热压设备的制作方法

本发明涉及产品热压设备,更具体地说,它涉及一种可自动上下料的石墨烯产品热压设备。

背景技术:

1、热压机是一种将两个预先上好助焊剂镀锡的零件加热到足以使焊锡熔化、流动的温度,固化后,在零件与焊锡之间形成一个永久的电气机械连接设备,石墨烯热舒适性产品和石墨烯热功能性产品均需要通过热压机热压工艺加工。

2、目前,热压设备在运行过程中,需要工作人员手动放置和拿取产品,不仅危险,而且自动化程度很低,而为了改善热压设备的上述问题,工作人员对热压设备改进,即通过增加传送带、气缸、滑台以及吸盘结构,将人工拿放产品改进为自动送料和排料,然而,现有设备虽解决了热压设备自动化的问题,但是,还存在其他缺点,即用于拿放产品的机构需要往复运行才能完成一个产品的送料和取料,且机构需等待产品热压完成后才能取料,送料程度较低。

3、当现有设备在对柔性产品上料时,吸盘将产品提起,此时产品会受重力影响弯曲,最终呈向下弯曲的弧形状态,若保持此状态放在工作台上,产品弯曲部分很容易出现折叠的情况。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种可自动上下料的石墨烯产品热压设备。

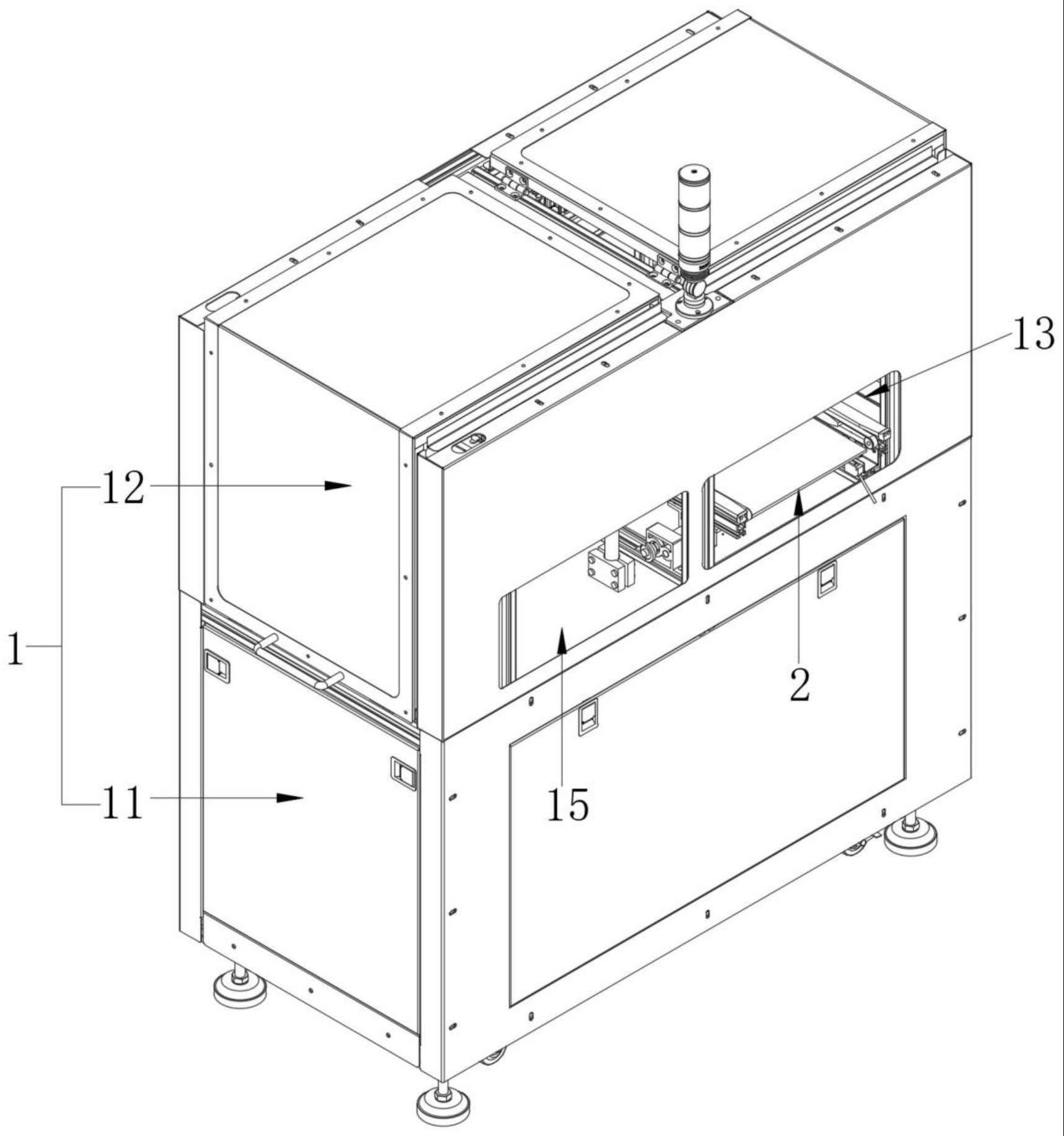

2、为实现上述目的,本发明提供了如下技术方案:一种可自动上下料的石墨烯产品热压设备,包括主体组件、安装在主体组件内部的换盘模组、移载模组、热压机构和取料机构。

3、其中,所述主体组件包括机箱以及水平安装于机箱内部的工作台,所述换盘模组、热压机构和取料机构均安装于工作台的顶部,所述热压机构和取料机构均位于换盘模组的一侧且呈并列设置,所述移载模组安装于机箱的内壁,且所述移载模组延伸至换盘模组和热压机构的上方。

4、所述换盘模组包括安装在工作台顶部的传送带、安装在传送带顶部的两个导向板、连接于传送带底部的第一送料板以及连接于传送带顶面的第二送料板,所述第二送料板滑动连接于两个导向板之间,所述第一送料板和第二送料板交错设置。

5、本发明进一步设置为:所述主体组件还包括安装于机箱顶部的罩体以及开设于罩体前表面的第一料口和第二料口,所述第一料口与换盘模组相对应,所述第二料口与取料机构相对应设置。

6、通过采用上述技术方案,工作人员通过换盘模组和第一料口配合进行放料,即产品放在第一送料板或第二送料板的顶部,通过传送带顺时针或者逆时针传送,从而将第一送料板或第二送料板交替送至移载模组的下方,且第一送料板送料时,第二送料板反向移出,此时方便工作人员取放料,第二送料板送料时,第一送料板移出,从而达到交替送料的目的。

7、本发明进一步设置为:所述移载模组包括安装于机箱内壁的固定板以及安装于固定板上的第一导轨,所述第一导轨上滑动连接有抓取机构,所述抓取机构的底部安装有定位机构,所述抓取机构的顶部和固定板的前表面之间连接有重载链条。

8、本发明进一步设置为:所述抓取机构包括滑动连接在第一导轨上的气缸、连接于气缸活塞杆上的两个滑轨、铰接于两个滑轨相对一侧两端的两个连接杆以及连接于连接杆底部的筒体,两个所述滑轨均呈水平设置。

9、其中,两个所述筒体的外侧壁均开设有通槽,所述通槽内设置有刮板,所述刮板的外壁和筒体的外壁之间连接有簧片,所述筒体的内部均安装有第二微型推杆,所述第二微型推杆的活塞杆连接有推块,所述推块的底部与刮板的内壁相贴合。

10、本发明进一步设置为:一个所述滑轨的一侧安装有两个第一微型推杆,所述第一微型推杆的活塞杆贯穿两个滑轨,且所述滑轨的活塞杆由两段直径不同的两部分组合而成,所述连接杆套设于直径较细的部分位置,两个所述连接杆相对的一侧之间连接有拉簧。

11、本发明进一步设置为:所述定位机构包括两个承载板,两个所述承载板均滑动连接于两个滑轨的底部,两个所述承载板的顶部均对称安装有两个电动推杆,两个所述电动推杆的活塞杆贯穿对应承载板的顶部且连接有吸盘,所述吸盘呈方形设置。

12、本发明进一步设置为:两个所述承载板和两个连接杆相对应设置,且所述承载板和对应连接杆之间交接有拉杆。

13、通过采用上述技术方案,当第一送料板或第二送料板带着产品移动到移载模组的下方时,抓取机构在第一导轨上滑移,使得抓取机构和定位机构均移动到产品的上方,之后气缸根据产品的高度推动滑轨、连接杆和筒体下移,致使筒体与产品表面接触,之后气缸继续施加推力,两个筒体则在产品表面滑移并相互远离,直至从产品表面滑出,从而对产品起到推平作用,在此过程中拉簧逐渐被拉长,而连接杆带动拉杆位移,致使两个承载板在滑轨的底部滑移,从而调节两个承载板之间的距离,两个承载板上安装的吸盘间距可根据产品大小调节,达到提高移载模组的功能性。

14、当气缸收缩,拉簧拉动两个连接杆和对应筒体相互靠近,刮板移动到产品底部位置,通过第二微型推杆收缩,簧片带动刮板上摆对产品夹持,最后通过电动推杆带动方形吸盘贴合在产品表面,从而达到吸附抓取产品的目的,第一微型推杆的活塞杆收缩,而直径较粗部分对连接杆挤压,从而对连接杆的角度定位,移载模组可以将产品从换盘模组移至热压机构上进行热压作业,之后吸盘取消对产品的吸附,刮板向下摆动远离产品,随后气缸带动连接的各部件和定位机构提升即可,也可将产品从热压机构移至换盘模组上,从而实现自动上下料的目的。

15、本发明进一步设置为:所述热压机构包括热压机和盖体,所述热压机安装于工作台的顶部,所述盖体铰接用于热压机的顶部一侧。

16、本发明进一步设置为:所述取料机构包括支架,所述支架安装于工作台的顶部且位于热压机的前方,所述支架的顶部安装有第二导轨,所述第二导轨的一端延伸至热压机的上方,所述第二导轨的底部滑动连接有吸附组件

17、通过采用上述技术方案,移载模组将产品移动到热压机构上时,盖体覆盖在热压机上,热压机使用脉冲加热技术对产品升温双面热压,提高产能,产品热压完成后,可以通过移载模组移出或吸附组件进行排料作业,吸附组件与定位机构的结构相似,即利用伸缩杆和吸头组合,吸附组件通过第二导轨移动到热压机的上方时,吸附组件的伸缩杆推动吸头移动到热压机上方将产品吸起并抬升,随后第二导轨和吸附组件配合再将产品通过第二料口排出。此设置,节省移载模组排料时间,即热压机在热压产品的过程中,移载模组进行下一个产品的移载,大大提高设备运行效率。

18、综上所述,本技术包括以下至少一种有益技术效果:

19、(1)通过设置换盘模组,换盘模组根据设备运行情况进行送料和排料作业,即分为送料状态和送料排料兼备状态,当换盘模组处于送排料状态时,第一排料板和第二排料板均作为送料载具,当换盘模组处于送料状态时,第一送料板为送料载具,第二送料板为排料载具,通过传送带顺时针或者逆时针传送,从而达到交替送排料的目的。

20、(2)通过设置抓取机构,气缸控制筒体下落至产品表面滑移并相互远离时,对产品起到推平效果,两个筒体相互靠近时,刮板移动到产品底部位置,通过第二微型推杆收缩,簧片带动刮板上摆对产品夹持,第一微型推杆的活塞杆收缩对连接杆挤压,从而对连接杆的角度定位,此设置,可使抓取机构兼容不同大小材质产品使用,且使产品保持水平状态,避免了产品放置时出现弯曲折叠的情况,保证了产品热压时的完整性。

21、(3)两个连接杆在摆动过程中,拉簧逐渐被拉长,而连接杆带动拉杆位移,致使两个承载板在滑轨的底部滑移,从而调节两个承载板之间的距离,两个承载板上安装的吸盘间距可根据产品大小调节,达到提高移载模组的功能性。

- 还没有人留言评论。精彩留言会获得点赞!