自动拉铆装置的制作方法

本发明涉及拉铆装配,具体涉及一种自动拉铆装置。

背景技术:

1、当前,拉铆紧固技术应用于各类金属、塑料件板材、管材等制造工业的紧固环节中,广泛使用在汽车、航空、铁道、制冷、电梯、开关、仪器、夹具、装饰灯机电和轻工产品等产品领域。特别是,近年汽车节能减排的趋势使得铝合金件在汽车中的使用占比越来越多,由于铝合金件的焊接难度大于传统碳钢件,传统焊接工艺较难满足其焊接需求,而拉铆钉紧固件由于其高紧固力、永不松动及高抗剪力等特性,常作为一种可替代焊接的连接方式用于铝合金件的连接上。

2、现有技术中在进行拉铆紧固操作时,通常使用纯手动拉铆枪或气动拉铆枪进行人工拉铆,具体操作中需要采用人工上铆钉及其它人工操作。现有技术人工拉铆的方式在实际应用过程中存在故障率高、漏装问题严重、装配速度慢等缺陷。这些缺陷与现有工业领域对设备实现自动化、智能化、高效化的需求相去甚远,使得其在现代工业领域中的应用推广受到极大的限制。

3、有鉴于此,有必要提供一种改进的技术方案以解决上述问题。

技术实现思路

1、本发明旨在至少解决现有技术存在的技术问题之一,为实现上述发明目的,本发明提供了一种自动拉铆装置,其具体设计方式如下。

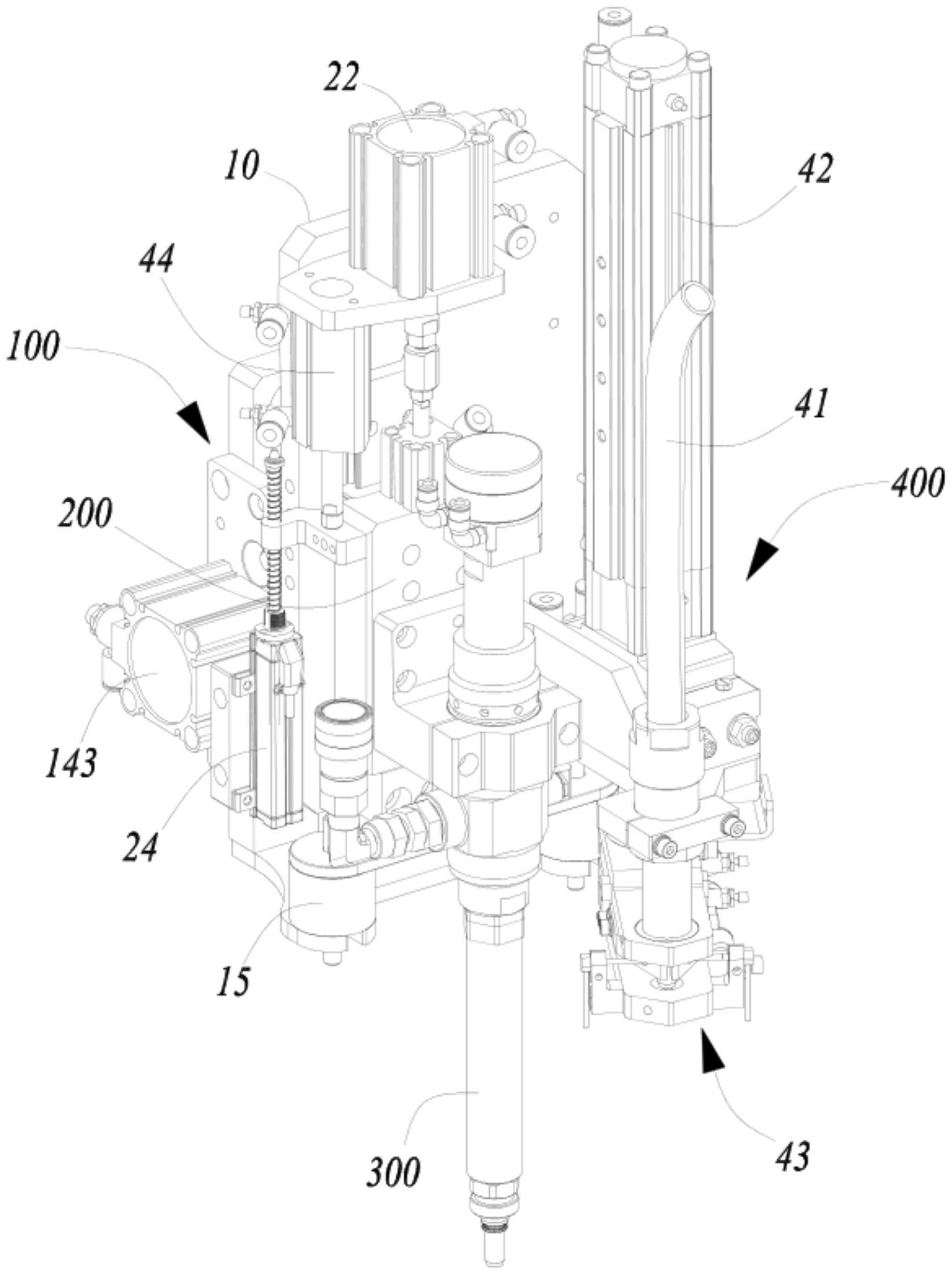

2、一种自动拉铆装置,其包括减震安装座、升降台、拉铆枪以及送钉机构;所述升降台升降设置于所述减震安装座一侧;所述拉铆枪固定至所述升降台;所述送钉机构包括送钉管、伸摆气缸及夹爪组件,所述送钉管相对所述升降台固定设置,所述伸摆气缸包括相对所述升降台固定设置的缸体部以及自所述缸体部下端向下伸出的升降摆动轴,所述夹爪组件固定于所述升降摆动轴下端以在所述伸摆气缸驱动下进行升降及摆动动作,所述夹爪组件用于将所述送钉管下端口输出的铆钉转移至所述拉铆枪的枪头位置处。

3、进一步,所述减震安装座包括固定板、浮动板、弹性减震垫以及锁定机构,所述升降台设置于所述减震安装座的所述浮动板所在侧,所述浮动板与所述固定板相对设置且两者通过若干所述弹性减震垫连接,所述锁定机构具有锁定所述浮动板与所述固定板两者位置关系的第一工作位以及解除两者锁定位置关系的第二工作位。

4、进一步,所述锁定机构包括固定于所述浮动板且朝所述固定板一侧凸伸的竖向凸块、对称设置于所述竖向凸块宽度方向两侧的两组顶销、以及分别驱动两组所述顶销相对运动以顶紧所述竖向凸块的两组对顶气缸,所述顶销朝向所述竖向凸块的端部呈锥形设置,所述竖向凸块设置有供所述顶销插入配合的配合孔,所述对顶气缸的缸体相对所述固定板固定设置。

5、进一步,所述锁定机构还具有限定两组所述顶销相向移动的水平导向组件,所述水平导向组件包括水平导杆以及滑动配合至所述水平导杆的一对滑块,所述水平导杆相对所述固定板固定设置,一对所述滑块分布于所述竖向凸块两侧且分别连接至相应侧所述对顶气缸的输出轴,所述顶销设置于相应侧所述滑块上。

6、进一步,所述减震安装座还包括固定至所述浮动板远离所述固定板一侧的中间板,所述固定板具有自底部朝所述浮动板一侧延伸的延伸板,所述减震安装座还具有设置于所述中间板底部与所述延伸板顶部之间的底部减震垫。

7、进一步,所述自动拉铆装置还包括竖向导轨、升降气缸以及柔性补偿气缸,所述竖向导轨与所述升降气缸的缸体均设置于所述浮动板远离所述固定板的一侧且相对所述浮动板固定设置,所述升降台滑动配合于所述竖向导轨上,所述柔性补偿气缸的缸体固定于所述升降台的上侧,且所述柔性补偿气缸的输出轴连接至所述升降气缸向下伸出的输出轴。

8、进一步,所述自动拉铆装置还包括防止所述送钉机构卡钉的防卡气缸,所述防卡气缸的缸体相对所述减震安装座固定设置,所述防卡气缸的输出轴朝下,且配置成伸出时撞击所述升降台或固定至所述升降台的固定块。

9、进一步,所述自动拉铆装置还具有感应所述升降台行程的行程传感器。

10、进一步,所述夹爪组件包括固定于所述升降摆动轴下端的夹爪气缸以及感应铆钉位于所述夹爪气缸卡爪内的光纤传感器。

11、进一步,所述自动拉铆装置还包括机械手臂,所述减震安装座远离所述升降台的一侧固定至所述机械手臂

12、本发明的有益效果是:基于本发明提供的自动拉铆装置,在进行拉铆工艺时,铆钉上料及拉铆动作均自动完成,可以完全替代人工,提高生产效率、生产质量,并大幅降低人工成本,解决目前人工成本高涨、人工装配无法保证质量的问题;在与自动化、智能化生产线对接时,可全天候不间断工作,生产更加的智能高效。

技术特征:

1.一种自动拉铆装置,其特征在于,包括减震安装座、升降台、拉铆枪以及送钉机构;所述升降台升降设置于所述减震安装座一侧;所述拉铆枪固定至所述升降台;所述送钉机构包括送钉管、伸摆气缸及夹爪组件,所述送钉管相对所述升降台固定设置,所述伸摆气缸包括相对所述升降台固定设置的缸体部以及自所述缸体部下端向下伸出的升降摆动轴,所述夹爪组件固定于所述升降摆动轴下端以在所述伸摆气缸驱动下进行升降及摆动动作,所述夹爪组件用于将所述送钉管下端口输出的铆钉转移至所述拉铆枪的枪头位置处。

2.根据权利要求1所述的自动拉铆装置,其特征在于,所述减震安装座包括固定板、浮动板、弹性减震垫以及锁定机构,所述升降台设置于所述减震安装座的所述浮动板所在侧,所述浮动板与所述固定板相对设置且两者通过若干所述弹性减震垫连接,所述锁定机构具有锁定所述浮动板与所述固定板两者位置关系的第一工作位以及解除两者锁定位置关系的第二工作位。

3.根据权利要求2所述的自动拉铆装置,其特征在于,所述锁定机构包括固定于所述浮动板且朝所述固定板一侧凸伸的竖向凸块、对称设置于所述竖向凸块宽度方向两侧的两组顶销、以及分别驱动两组所述顶销相对运动以顶紧所述竖向凸块的两组对顶气缸,所述顶销朝向所述竖向凸块的端部呈锥形设置,所述竖向凸块设置有供所述顶销插入配合的配合孔,所述对顶气缸的缸体相对所述固定板固定设置。

4.根据权利要求3所述的自动拉铆装置,其特征在于,所述锁定机构还具有限定两组所述顶销相向移动的水平导向组件,所述水平导向组件包括水平导杆以及滑动配合至所述水平导杆的一对滑块,所述水平导杆相对所述固定板固定设置,一对所述滑块分布于所述竖向凸块两侧且分别连接至相应侧所述对顶气缸的输出轴,所述顶销设置于相应侧所述滑块上。

5.根据权利要求2所述的自动拉铆装置,其特征在于,所述减震安装座还包括固定至所述浮动板远离所述固定板一侧的中间板,所述固定板具有自底部朝所述浮动板一侧延伸的延伸板,所述减震安装座还具有设置于所述中间板底部与所述延伸板顶部之间的底部减震垫。

6.根据权利要求2-5任意一项所述的自动拉铆装置,其特征在于,所述自动拉铆装置还包括竖向导轨、升降气缸以及柔性补偿气缸,所述竖向导轨与所述升降气缸的缸体均设置于所述浮动板远离所述固定板的一侧且相对所述浮动板固定设置,所述升降台滑动配合于所述竖向导轨上,所述柔性补偿气缸的缸体固定于所述升降台的上侧,且所述柔性补偿气缸的输出轴连接至所述升降气缸向下伸出的输出轴。

7.根据权利要求1-5任意一项所述的自动拉铆装置,其特征在于,所述自动拉铆装置还包括防止所述送钉机构卡钉的防卡气缸,所述防卡气缸的缸体相对所述减震安装座固定设置,所述防卡气缸的输出轴朝下,且配置成伸出时撞击所述升降台或固定至所述升降台的固定块。

8.根据权利要求1-5任意一项所述的自动拉铆装置,其特征在于,所述自动拉铆装置还具有感应所述升降台行程的行程传感器。

9.根据权利要求1-5任意一项所述的自动拉铆装置,其特征在于,所述夹爪组件包括固定于所述升降摆动轴下端的夹爪气缸以及感应铆钉位于所述夹爪气缸卡爪内的光纤传感器。

10.根据权利要求1-5任意一项所述的自动拉铆装置,其特征在于,所述自动拉铆装置还包括机械手臂,所述减震安装座远离所述升降台的一侧固定至所述机械手臂。

技术总结

一种自动拉铆装置,其包括减震安装座、升降台、拉铆枪以及送钉机构;所述升降台升降设置于所述减震安装座一侧;所述拉铆枪固定至所述升降台;所述送钉机构包括送钉管、伸摆气缸及夹爪组件,所述送钉管相对所述升降台固定设置,所述伸摆气缸包括相对所述升降台固定设置的缸体部以及自所述缸体部下端向下伸出的升降摆动轴,所述夹爪组件固定于所述升降摆动轴下端以在所述伸摆气缸驱动下进行升降及摆动动作,所述夹爪组件用于将所述送钉管下端口输出的铆钉转移至所述拉铆枪的枪头位置处;本发明提供的自动拉铆装置可以替代人工拉铆,提高生产效率、生产质量,并大幅降低人工成本,解决目前人工成本高涨、人工装配无法保证质量的问题。

技术研发人员:蔡小认,张小时,罗永前,孟超逸

受保护的技术使用者:江苏北人智能制造科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!