一种用于盾构钢套筒接收的辅助装置及其使用方法与流程

本发明涉及盾构施工,具体为一种用于盾构钢套筒接收的辅助装置及其使用方法。

背景技术:

1、盾构法施工是一种在地面下采用盾构机施工形成隧道结构的机械化作业方法,盾构机的始发和接收是盾构施工中最关键的环节,它对盾构区间施工的成败起决定性作用,目前密闭始发接收施工工法已经在富水软土地层中逐渐占据优势,在此类工法中,钢套筒是盾构机始发及接收最重要的设备。

2、目前,传统的钢套筒安装施工手段,是以拼装构件形成筒状结构的方式进行的,在该方式中,需要从接收井的地面井口处,通过吊车将构件逐件吊放至指定位置,而后或栓接或焊接进行连接构件之间的密封,然而由于受限于地质条件以及建设成本,接收井内的空间并不十分充裕且深度大,同时又由于吊车钢索的使用特性,使得构件在吊放时易产生摆动,从而导致了构件之间的精准对接较为困难,施工时间长的问题,故而需要一种辅助钢套筒安装的装置。

技术实现思路

1、为了解决现有接收井内的空间狭小,以及吊车钢索使得钢套筒构件在吊放时易产生摆动,从而导致构件之间精准对接困难,施工时间长的问题,本发明提供一种用于盾构钢套筒接收的辅助装置及其使用方法,以解决上述的问题。

2、为实现上述目的,本发明提供如下技术方案:

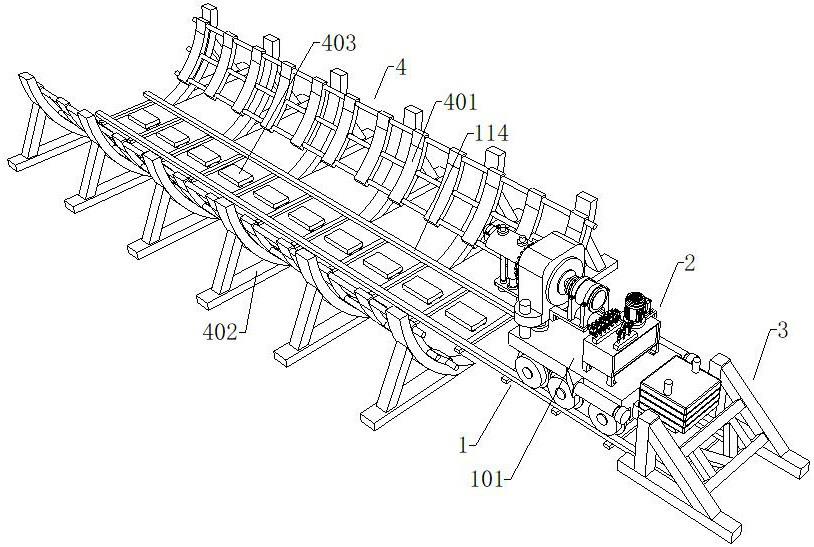

3、一种用于盾构钢套筒接收的辅助装置,包括拾取调整组件、辅助组件、反力组件和支撑组件,所述拾取调整组件用作拾取并旋转钢套筒半筒壳,以将其按所需身位角度转运至支撑组件中指定位置处,所述支撑组件分设于拾取调整组件的两侧,用作支撑钢套筒半筒壳,所述辅助组件设于拾取调整组件的顶部一侧,用作保持拾取调整组件的稳定运行,所述反力组件设于支撑组件的一端,当所述拾取调整组件与反力组件抵触时,用作向拾取调整组件提供反作用力;

4、所述拾取调整组件包括移动车底盘,所述移动车底盘的顶部另一侧中间安装有第一液压缸,所述第一液压缸的伸缩端顶部安装有升降座,所述升降座的内部中间转动连接有主轴,所述主轴的一端贯穿升降座并连接有旋转液压缸,所述主轴的另一端贯穿升降座并连接有安装座,所述安装座的底部中间安装有第二液压缸,所述第二液压缸的伸缩端底部安装有基座,所述基座的底部两端均安装有用于拾取钢套筒半筒壳的第一拾取机构,所述安装座远离主轴的一端安装有第二支架,所述第二支架远离主轴的一侧安装有用于拾取密封筒盖的第二拾取机构;

5、所述拾取调整组件还包括轨道,所述移动车底盘配合于轨道的顶部并能够沿着轨道的方向移动;

6、所述辅助组件包括液压站以及用于保持移动车底盘重心的配重,所述液压站设于移动车底盘的顶部一侧,所述配重设于移动车底盘的一侧;

7、所述反力组件包括一对第三液压缸,所述第三液压缸分别安装在移动车底盘的两边,所述第三液压缸的伸缩端均安装有抵块,所述反力组件还包括一对反力架,所述反力架分设于轨道的两边一端并分别与抵块对齐;

8、所述支撑组件包括一对侧支撑架,所述侧支撑架分设于轨道的两边,所述侧支撑架的外侧均间隔安装有多个用于支撑侧支撑架的固定架,所述支撑组件还包括多个沿轨道方向间隔设于其内部的底支撑座。

9、作为本发明优选的方案,所述拾取调整组件还包括安装在移动车底盘顶部另一侧两边的第一导向杆,所述第一导向杆的外部分别对应滑动配合于升降座的两边穿孔内。

10、作为本发明优选的方案,所述拾取调整组件还包括安装在旋转液压缸底部的第一支架,所述第一支架的侧面对应安装在升降座的侧面。

11、作为本发明优选的方案,所述拾取调整组件还包括一对第二导向杆,所述第二导向杆的底端分别安装在基座的顶部两端,所述第二导向杆的外部分别对应滑动配合于安装座的内部两侧穿孔内。

12、作为本发明优选的方案,所述液压站分别与第一液压缸、旋转液压缸、第二液压缸以及第三液压缸连接。

13、作为本发明优选的方案,所述第一拾取机构与第二拾取机构为液压夹爪或电池铁中的一种。

14、作为本发明优选的方案,当所述所述第一拾取机构与第二拾取机构为液压夹爪时,所述第一拾取机构与第二拾取机构与液压站连接。

15、作为本发明优选的方案,所述辅助组件还包括第三支架,所述第三支架安装在配重的底部,所述第三支架的侧面安装在移动车底盘的侧面。

16、作为本发明优选的方案,所述反力组件还包括平联架,所述平联架的两端分别对应安装在反力架的内侧。

17、一种用于盾构钢套筒接收的辅助装置的使用方法,包括以下步骤:

18、步骤一、沿接收洞门轴向方向铺设轨道,并在轨道的内部间隔铺设多个底支撑座,在轨道的两侧设置侧支撑架,并在侧支撑架的外侧通过固定架支撑在地面,而后在轨道远离接收洞门的一端安装反力组件,并将移动车底盘吊放至轨道上远离接收洞门的一端,进而进行其上所搭载设备的组装工作;

19、步骤二、将钢套筒半筒壳转运至位于地表的接收井井口处,并通过吊车将钢套筒半筒壳以内凹侧向上的状态吊放至远离接收洞门的一侧,并稳定置于两侧侧支撑架上;

20、步骤三、移动车底盘移动并靠近该钢套筒半筒壳,进而第二液压缸伸长,通过第一拾取机构抓取或磁吸钢套筒半筒壳,以进行钢套筒半筒壳的拾取,进而通过旋转液压缸带动主轴旋转,从而带动安装座旋转,最终带动钢套筒半筒壳以主轴的轴向中心线为圆心进行旋转,按上述旋转手段调整钢套筒半筒壳的身位角度,直至钢套筒半筒壳两边顶部持平;

21、步骤四、移动车底盘行进,将上述调整好身位角度的钢套筒半筒壳向靠近接收洞门的方向移动,而后将钢套筒半筒壳释放,使得钢套筒半筒壳的底部被底支撑座支撑,钢套筒半筒壳的两侧被侧支撑架、固定架支撑;

22、步骤五、重复步骤二、步骤三的操作,进行第二片钢套筒半筒壳的吊放,其中,最后需要调整钢套筒半筒壳的身位角度状态为:钢套筒半筒壳两边底部持平;

23、步骤六、移动车底盘行进并将钢套筒半筒壳通过第二液压缸举升,将上述调整好身位角度的钢套筒半筒壳向靠近接收洞门的方向移动,而后将该钢套筒半筒壳的两边底部对应置于步骤四中钢套筒半筒壳的两边顶部,而后通过栓接或点焊形式,将上述两个钢套筒半筒壳进行预固定;

24、步骤七、重复步骤二至步骤六的操作,将一个个钢套筒半筒壳拼装成一个完整的筒状结构,而后将相邻钢套筒半筒壳之间的缝隙通过栓接或焊接形式进行彻底连接密封;

25、步骤八、移动车底盘退至轨道远离接收洞门的一端,将密封筒盖以其轴向中心线为水平状态的身位角度吊放至接收井内,而后移动车底盘行进,通过第二拾取机构抓取或磁吸密封筒盖,以进行密封筒盖的拾取,进而旋转液压缸带动安装座旋转,使得第二拾取机构带动密封筒盖旋转,直至密封筒盖的圆心所处垂直线与钢套筒半筒壳形成的筒状结构的轴向中心线垂直,且处于同一垂直面内,而后通过第一液压缸升降第二拾取机构,使得密封筒盖的轴向中心线与钢套筒半筒壳形成的筒状结构的轴向中心线重合;

26、步骤九、移动车底盘再次行进,将密封筒盖推入钢套筒半筒壳形成的筒状结构内,并处于远离接收洞门的一侧端口,将密封筒盖通过栓接或焊接形式与钢套筒半筒壳形成的筒状结构进行连接密封,得到钢套筒;

27、步骤十、伸长两侧第三液压缸,直至抵块抵触在相应的反力架上,完成支撑,至此完成盾构接收中钢套筒的辅助安装作业。

28、与现有技术相比,本发明的有益效果是:

29、本发明中,通过设置于接收井底部的拾取调整组件,通过第一拾取机构抓取或磁吸钢套筒半筒壳,进而通过旋转液压缸带动主轴旋转,从而带动安装座旋转,最终带动钢套筒半筒壳以主轴的轴向中心线为圆心进行旋转,按上述旋转手段调整钢套筒半筒壳的身位角度,即可避免晃动,实现钢套筒构件之间的精准对接,提高了工作效率,避免了现有拼装钢套筒时,直接通过吊车一次次吊放对接构件,吊车钢索使得构件易摆动的问题。

30、本发明中,通过第二拾取机构抓取或磁吸密封筒盖,进而带动密封筒盖旋转,直至密封筒盖的圆心所处垂直线与钢套筒半筒壳形成的筒状结构的轴向中心线垂直,且处于同一垂直面内,而后通过第一液压缸升降第二拾取机构,使得密封筒盖的轴向中心线与钢套筒半筒壳形成的筒状结构的轴向中心线重合,最后推入钢套筒半筒壳形成的筒状结构内,并与钢套筒半筒壳形成的筒状结构进行连接密封,实现了钢套筒端口的快速密封,同样避免了晃动,提高了工作效率。

31、本发明中,通过反力组件中设于移动车底盘两侧的第三液压缸,通过伸长两侧的第三液压缸,直至抵块抵触在相应的反力架上,进而通过反力架的反作用力,并依次通过移动车底盘、第一导向杆、升降座、主轴、安装座、第二支架的力传递,完成向密封筒盖的稳定支撑,以便于后续的接收作业,上述手段有力结合了拾取调整组件、反力组件之间的配合,提高了设备结构的利用率。

- 还没有人留言评论。精彩留言会获得点赞!