一种数控机床的监测方法、装置和系统与流程

本技术涉及数字控制,特别是涉及一种数控机床的监测方法、装置和系统。

背景技术:

1、数控机床在加工过程中,可能出现断刀,撞击等异常状况,如果不能及时停止机床运行,则会造成加工件报废、机床主轴受损或者直线轴变形等情况。

2、数控机床是复杂、精密的系统,对其进行状态检测和故障诊断也是个复杂的系统工程。目前数控机床的状态检测一方面依赖于人工实现,通过工作人员对数控机床的运行状态进行巡检,发现数控机床出现异常状况时,控制数控机床停止运行。但是人工巡检的方式,其及时性较差,往往无法及时发现数控机床的异常状况,从而导致严重的后果。另一方面,目前数控机床监测系统收集处理的数据信号较多,导致异常状况的判断响应速度较慢。并且数控机床在加工过程所使用刀具的不同,其产生的异常状况会存在差异,因此每更换一次刀具都需要针对该刀具调整相匹配的参数,整个实现过程需要花费较多的时间,导致异常状况检测的整体效率偏低。

3、可见,如何及时发现数控机床的异常状态,是本领域技术人员需要解决的问题。

技术实现思路

1、本技术实施例的目的是提供一种数控机床的监测方法、装置和系统,可以及时发现数控机床的异常状态。

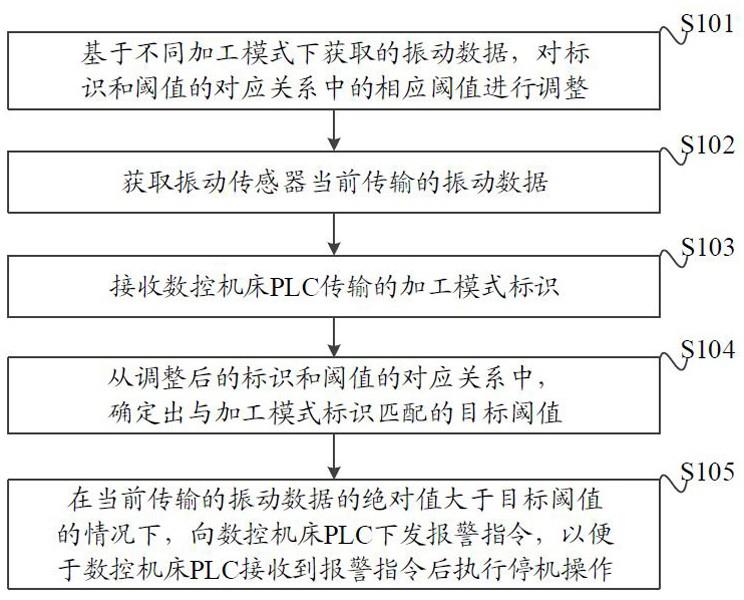

2、为解决上述技术问题,本技术实施例提供一种数控机床的监测方法,包括:

3、基于不同加工模式下获取的振动数据,对标识和阈值的对应关系中的相应阈值进行调整;其中,初始状态下标识和阈值的对应关系基于数控机床主轴在不同加工模式下正常运行时产生的振动数据设置;

4、获取振动传感器当前传输的振动数据;

5、接收数控机床plc传输的加工模式标识;

6、从调整后的标识和阈值的对应关系中,确定出与所述加工模式标识匹配的目标阈值;

7、在所述当前传输的振动数据的绝对值大于所述目标阈值的情况下,向所述数控机床plc下发报警指令,以便于所述数控机床plc接收到所述报警指令后执行停机操作。

8、可选地,在所述振动传感器为三轴加速度振动传感器的情况下;所述振动数据包括x轴振动加速度值、y轴振动加速度值和z轴振动加速度值;

9、相应的,在所述当前传输的振动数据的绝对值大于所述目标阈值的情况下,向所述数控机床plc下发报警指令包括:

10、在所述x轴振动加速度值、所述y轴振动加速度值或所述z轴振动加速度值的绝对值大于其对应的目标阈值的情况下,向所述数控机床plc下发报警指令。

11、可选地,所述基于不同加工模式下获取的振动数据,对标识和阈值的对应关系中的相应阈值进行调整包括:

12、在数控机床处于第一加工模式的情况下,接收振动传感器传输的第一振动数据;接收数控机床plc传输的第一加工模式标识;其中,所述第一加工模式为所有加工模式中的任意一种加工模式;

13、从初始设定的标识和阈值的对应关系中,确定出与所述第一加工模式标识匹配的第一阈值;

14、判断所述第一振动数据的绝对值是否大于所述第一阈值;

15、在所述第一振动数据的绝对值小于或等于所述第一阈值的情况下,保留所述对应关系中所述第一加工模式标识所对应的第一阈值;

16、在所述第一振动数据的绝对值大于所述第一阈值的情况下,基于所述第一振动数据的绝对值以及设定的调节系数,更新所述对应关系中所述第一加工模式标识所对应的第一阈值,直至完成对所述数控机床所有加工模式下加工模式标识所对应的阈值的更新,则结束标识和阈值的对应关系的设置过程。

17、可选地,在所述基于所述第一振动数据的绝对值以及设定的调节系数,更新所述对应关系中所述第一加工模式标识所对应的第一阈值之后,还包括:

18、判断执行所述判断所述第一振动数据的绝对值是否大于所述第一阈值的步骤的次数是否达到预设次数;

19、在执行所述判断所述第一振动数据的绝对值是否大于所述第一阈值的步骤的次数未达到预设次数的情况下,则返回所述在数控机床处于第一加工模式的情况下,接收振动传感器传输的第一振动数据;接收数控机床plc传输的第一加工模式标识的步骤;

20、在执行所述判断所述第一振动数据的绝对值是否大于所述第一阈值的步骤的次数达到预设次数的情况下,则判断所有加工模式是否遍历完毕;

21、在所有加工模式未遍历完毕的情况下,在接收到数控机床切换为第二加工模式的提示信息的情况下,执行第二加工模式对应阈值的更新。

22、可选地,所述基于所述第一振动数据的绝对值以及设定的调节系数,更新所述对应关系中所述第一加工模式标识所对应的第一阈值包括:

23、计算所述第一振动数据的绝对值与设定的调节系数的乘积值;

24、将所述乘积值作为所述对应关系中所述第一加工模式标识所对应的第一阈值。

25、可选地,所述接收数控机床plc传输的加工模式标识包括:

26、接收所述数控机床plc读取数控程序所获取的加工模式编号;其中,不同加工模式对应不同的加工模式编号。

27、可选地,还包括:

28、在数控机床未处于加工模式的情况下,判断当前获取的振动数据的绝对值是否大于设定的安全数值;

29、在当前获取的振动数据的绝对值大于设定的安全数值的情况下,向所述数控机床plc下发报警指令,以便于所述数控机床plc接收到所述报警指令后执行停机操作。

30、本技术实施例还提供了一种数控机床的监测装置,包括调整单元、数据获取单元、标识接收单元、阈值确定单元和报警单元;

31、所述调整单元,用于基于不同加工模式下获取的振动数据,对标识和阈值的对应关系中的相应阈值进行调整;其中,初始状态下标识和阈值的对应关系基于数控机床主轴在不同加工模式下正常运行时产生的振动数据设置;

32、所述数据获取单元,用于获取振动传感器当前传输的振动数据;

33、所述标识接收单元,用于接收数控机床plc传输的加工模式标识;

34、所述阈值确定单元,用于从调整后的标识和阈值的对应关系中,确定出与所述加工模式标识匹配的目标阈值;

35、所述报警单元,用于在所述当前传输的振动数据的绝对值大于所述目标阈值的情况下,向所述数控机床plc下发报警指令,以便于所述数控机床plc接收到所述报警指令后执行停机操作。

36、本技术实施了还提供了一种数控机床的监测系统,包括振动传感器和控制板卡;其中,所述振动传感器设置于数控机床主轴所在的铸件上;

37、所述振动传感器与所述控制板卡连接,用于采集数控机床加工过程产生的振动数据;并将所述振动数据传输至所述控制板卡;

38、所述控制板卡与数控机床plc连接,用于基于不同加工模式下获取的振动数据,对标识和阈值的对应关系中的相应阈值进行调整;其中,初始状态下标识和阈值的对应关系基于数控机床主轴在不同加工模式下正常运行时产生的振动数据设置;接收所述振动传感器当前传输的振动数据;接收所述数控机床plc传输的加工模式标识;从调整后的标识和阈值的对应关系中,确定出与所述加工模式标识匹配的目标阈值;在所述当前传输的振动数据的绝对值大于所述目标阈值的情况下,向所述数控机床plc下发报警指令,以便于所述数控机床plc接收到所述报警指令后执行停机操作。

39、可选地,所述控制板卡包括存储器,用于记录不同加工模式下加工模式标识及其对应的阈值,以及向所述数控机床plc下发报警指令所对应的报警日志;

40、所述控制板卡包括用于实现所述控制板卡ip地址恢复的按键;

41、所述控制板卡包括用于实现与上位机通信的io模块,以便于所述上位机基于所述io模块实现对所述控制板卡的访问控制。

42、由上述技术方案可以看出,基于不同加工模式下获取的振动数据,对标识和阈值的对应关系中的相应阈值进行调整;其中,初始状态下标识和阈值的对应关系基于数控机床主轴在不同加工模式下正常运行时产生的振动数据设置。获取振动传感器当前传输的振动数据;接收数控机床plc传输的加工模式标识;从调整后的标识和阈值的对应关系中,确定出与加工模式标识匹配的目标阈值;在当前传输的振动数据的绝对值大于目标阈值的情况下,说明数控机床出现了异常状况,此时可以向数控机床plc下发报警指令,以便于数控机床plc接收到报警指令后执行停机操作。在该技术方案中,通过调整对应关系中的阈值,可以使得阈值的取值更加贴合数控机床当前正常运行的情况。在获取到加工模式标识时可以从调整后的标识和阈值的对应关系中确定出匹配的目标阈值,基于该目标阈值对当前传输的振动数据进行评估,能够及时发现数控机床的异常状态,数控机床运行状况监测的整个实现过程可以自动化完成,提升了发现数控机床异常状态的及时性。

- 还没有人留言评论。精彩留言会获得点赞!