冷却剂处理装置的制作方法

本发明涉及从自机床排出的含有淤渣的冷却剂去除淤渣的冷却剂处理装置。

背景技术:

1、加工时排出的切削粉或淤渣混入至机加工中心等各种机床所使用的冷却剂。冷却剂在由设于冷却剂处理装置的过滤器等将这些切削粉或淤渣分离或去除后循环于机床。如果切削粉或淤渣残存于冷却剂,则淤渣堆积于冷却剂的罐内,清扫的负担变大,并且还有可能切削粉或淤渣附着于加工面而招致加工品质的下降或工具的损伤。因此,以往,提出了用于从冷却剂去除切削粉或淤渣的各种技术。

2、例如,专利文献1公开了如下的技术:在切削液的流路中暂时汲取切削液,在去除淤渣之后,返回至流路,从而避免淤渣的堆积。专利文献2公开了如下的技术:在冷却剂的罐内,形成曲线状的壁,以使冷却剂的液流在罐的角部处顺畅地进行方向转换,避免淤渣堆积于角部等。专利文献3公开了如下的技术:将冷却剂喷射至冷却剂的罐内,对冷却剂进行搅拌,避免淤渣的堆积。

3、在先技术文献

4、专利文献

5、专利文献1:日本特开2022-7259号公报。

6、专利文献2:日本专利6133528号公报。

7、专利文献3:日本专利6196409号公报。

技术实现思路

1、发明要解决的课题

2、可是,淤渣非常微细,因而有时通过过滤器未充分地去除。在以往技术中,也许能够抑制淤渣的堆积,但在淤渣的有效去除这一点上仍留有改善余地。

3、本发明是鉴于所涉及的课题而作出的,其目的在于,能够在冷却剂有效地去除淤渣。

4、用于解决课题的方案

5、本发明能够构成为如下的冷却剂处理装置:

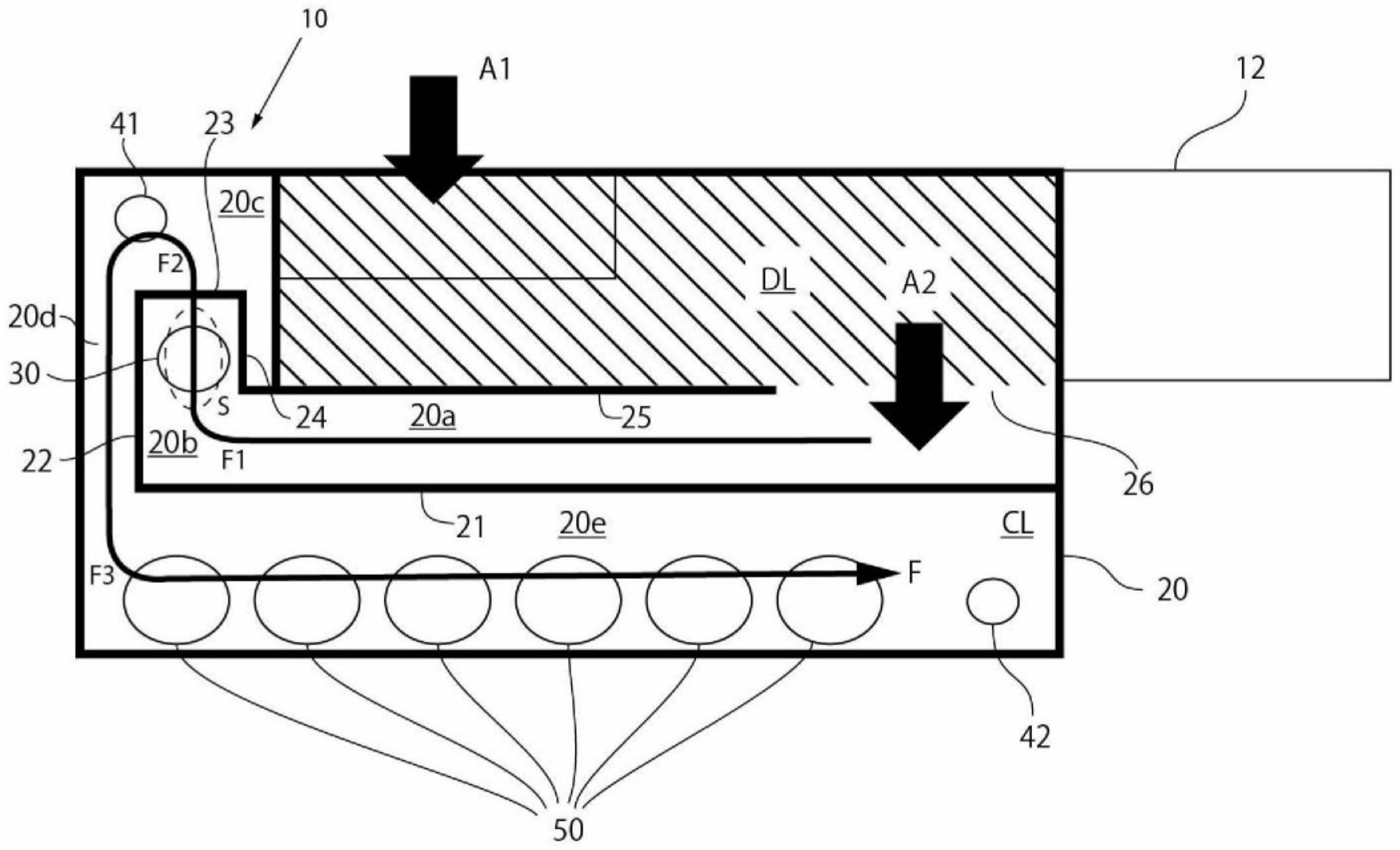

6、其是从自机床排出的含有淤渣的冷却剂去除淤渣的冷却剂处理装置,具有:

7、第1存积部,其设于前述冷却剂的罐内,存积前述冷却剂,以使前述淤渣滞留;和

8、第2存积部,其与前述第1存积部邻接,存积从前述第1存积部流出的前述冷却剂,

9、构成前述第1存积部与前述第2存积部的边界的边界壁成为使存积于前述第1存积部的前述冷却剂的上清液流出至前述第2存积部的高度。

10、依据本发明,在使淤渣滞留于第1存积部处且由边界壁以淤渣不流出的方式遮挡后,仅使上清液流动至第2存积部,从而能够去除淤渣。滞留意味着在冷却剂内淤渣沉淀、堆积的状态和沉淀前的状态、即漂浮于除了上清液以外的部分的状态。

11、低于大约400微米的程度的微细淤渣通过过滤器来有效地除去是非常困难的,但依据本发明,即使是这样的微细淤渣,也能够不依赖于过滤器而有效地去除。以往,淤渣在冷却剂的罐内堆积是课题之一,但在本发明中,反而利用淤渣在冷却剂内沉下的性质来去除淤渣。

12、另外,在本发明中,仅通过在冷却剂的罐内设置边界壁并构成第1存积部、第2存积部就能够实现,因而还具有能够活用以往的冷却剂处理装置的整体构造且不变更装置整体的尺寸等就能够实现的优点。

13、在本发明中,边界壁的部位和高度能够通过基于冷却剂罐内的冷却剂的流速的模拟等的解析或实验等来确定。

14、另外,也可以在比第1存积部更靠上游侧设置过滤器,将切削粉或比较大的淤渣去除。

15、优选的是,在第1存积部,在可能对边界壁处的冷却剂的流动造成影响的位置,不设置阻止板。阻止板是指阻止上表面的流动且仅在底面附近开口的形状的板。所涉及的阻止板用于将悬浮于冷却剂的切削粉或比较容易堆积的淤渣等去除。可是,在设有阻止板的地方,冷却剂在底面附近的狭窄流路流动,因而产生流速上升的倾向,妨碍非常微细的淤渣的滞留,可能产生阻碍去除微细淤渣的效果。为了避免这样的弊病,在本发明中,优选的是,不设置阻止板,或即使设置,也设于以不会对边界壁处的冷却剂的流动造成影响的程度离开的位置。

16、在本发明中,优选的是,

17、前述边界壁成为能够将前述第1存积部的前述冷却剂的流速降低至在至少一部分使前述淤渣堆积的程度的高度。

18、通过这样做,能够进一步抑制淤渣混入至上清液。

19、另外,能够使淤渣沉淀、堆积的部位并非冷却剂罐整体,而是限于第1存积部内,因而还具有能够减轻清扫罐内部的负担的优点。

20、上述方案中的高度能够通过解析或实验等来确定。

21、优选的是,在使淤渣堆积的情况下,

22、前述第1存积部成为产生前述淤渣堆积的特定区域的形状或构造。

23、在所涉及的方案中,淤渣堆积于特定区域,因而具有其回收、清扫等变得更容易的优点。

24、特定区域不一定意味着明确地确定边界的严格的区域。只要在第1存积部内决定淤渣比较容易堆积的区域即可。所涉及的区域能够通过基于实验或解析而调整边界壁的高度、第1存积部的内部形状、第1存积部的底面的形状、流入至第1存积部的冷却剂的流路等来形成。

25、在本发明中,也可以是,

26、前述边界壁设于排出的前述冷却剂的液流在前述第1存积部内沿水平方向弯曲1次以上的下游的部位。

27、通过这样使第1存积部内的冷却剂的液流弯曲,能够使冷却剂的流速下降,能够有效地使淤渣滞留。另外,通过在液流弯曲的下游的部位设置边界壁,能够抑制在边界壁附近的流速,能够使淤渣保持滞留而有效地使上清液流出。

28、在上述方案中,使液流弯曲的角度、次数能够任意地决定。如果减少次数,则具有能够使构造简化的优点,如果增加次数,则能够充分地使流速下降。弯曲的次数等只要考虑这些而决定即可。

29、在本发明中,也可以是,

30、在前述第1存积部,在比前述边界壁更靠上游侧,具有回收沉淀的前述淤渣的淤渣回收泵。

31、通过这样做,能够回收滞留于第1存积部的淤渣。具有如下的优点:即使假设在不能通过淤渣回收泵回收滞留的淤渣的全部的情况下,通过设置淤渣回收泵,也能够抑制滞留于第1存积部的淤渣的量,能够抑制淤渣越过边界壁流出至第2存积部的可能性。

32、在上述方案中,淤渣回收泵的形式、构造、设置场所能够任意地决定。

33、淤渣回收泵不限于1个,也可以设有多个。

34、此外,在本发明中,设置淤渣回收泵并非必需的构成。也可以通过清扫第1存积部来回收沉淀、堆积的淤渣。

35、在设置淤渣回收泵的情况下,也可以是,

36、前述第1存积部成为产生前述淤渣堆积的特定区域的形状或构造,

37、前述淤渣回收泵在前述第1存积部设于前述特定区域。

38、通过这样做,能够高效地回收淤渣。

39、另外,为了利用淤渣回收泵来回收淤渣,有时与淤渣完全堆积相比而优选漂浮于冷却剂内的状态。考虑到这样的状况,淤渣回收泵也可以在第1存积部设于冷却剂以淤渣不沉淀的程度的速度以上的流速流动的部位。在冷却剂为既定以上的流速的部位,淤渣处于漂浮的状态,因而能够有效地进行淤渣的回收。

40、例如,在排出的前述冷却剂的液流在前述第1存积部内沿水平方向弯曲1次以上的下游的部位设有前述边界壁的情况下,前述淤渣回收泵也可以设于到达前述弯曲的部位的距离比到达前述边界壁的距离更短的部位、即比边界壁更接近弯曲的部位。

41、在上述方案中,在冷却剂的液流弯曲而流速下降的下游侧,设有边界壁。在所涉及的状况下,与边界壁相比,接近液流弯曲的部位的冷却剂的流速高,因而适于设置淤渣回收泵。在上述方案中,从所涉及的观点出发,比边界壁更接近弯曲的部位、即在比边界壁和弯曲的部位的中点更靠弯曲的部位侧,设置淤渣回收泵。通过这样做,在第1存积部中,能够在冷却剂的流速比较高的部位设置淤渣回收泵,能够有效地回收淤渣。

42、在设置淤渣回收泵的情况下,也可以是,

43、前述淤渣回收泵具有将前述冷却剂向上方上吸的流入口,

44、在前述第1存积部的底面,在与前述流入口对置的部位,设有抑制向前述淤渣回收泵的液流的停滞的搅拌板。

45、在将淤渣从流入口向上方上吸的情况下,在与流入口对置的面,产生从周边朝向流入口的液流,但与流入口的形心对应的点容易成为停滞点。于是,依据上述方案,在所涉及的点设有抑制液流的停滞的搅拌板,因而能够抑制淤渣的沉淀、堆积而有效地回收淤渣。

46、搅拌板能够采用各种形状,例如,

47、在前述流入口是圆形的情况下,也可以是,

48、前述搅拌板形成截面积从底面朝向顶部单调减少的轴对称的立体。

49、作为所涉及的立体,可列举圆锥、抛物面等。其直径、高度等能够任意地决定。

50、在设置淤渣回收泵的情况下,也可以是,

51、具有将淤渣从由前述淤渣回收泵回收的冷却剂分离的分离机。

52、通过这样做,能够再利用已将淤渣分离之后的冷却剂。作为分离机,能够利用各种分离机,例如能够使用旋风分离器分离机等。

53、在使用分离机的情况下,也可以是,

54、具有将已由前述分离机将前述淤渣分离之后的冷却剂喷出至前述冷却剂的流速比周围更低的部分的喷出口。

55、依据上述方案,通过冷却剂的喷射,能够使罐内的冷却剂产生流动,能够帮助其循环。

56、在上述方案中,也可以是,喷出口设于第2存积部。

57、在第2存积部,存积已将淤渣去除的冷却剂,但存在不妨碍加工的程度的微细淤渣略微残留的可能性。还存在这样的淤渣在第2存积部内沉淀、堆积于冷却剂的流速低的部分的情况。依据上述方案,通过将冷却剂喷射至所涉及的部位,能够防止这样的堆积。另外,关于冷却剂,再利用已将淤渣分离之后的冷却剂,因而也能够抑制浪费。

58、在本发明中,也可以是,

59、在前述第2存积部,具有回收前述冷却剂的机内送入用泵。

60、通过这样做,能够将已将淤渣去除之后的冷却剂再利用于加工。机内送入用泵的位置、数量能够任意地设定。

61、本发明不一定需要具备全部的上述的特征,也可以适当将其一部分省略或组合。

- 还没有人留言评论。精彩留言会获得点赞!