一种万向节加工方法与流程

本发明涉及万向节,具体而言,涉及一种万向节加工方法。

背景技术:

1、万向节即万向接头,是一种用于传递转矩和角度的机械装置,它可以将不同方向的传动轴连接起来,并允许它们在相互垂直的平面上旋转。万向节与传动轴组合,称为万向节传动装置。万向节是汽车驱动系统的万向传动装置的“关节”部件。在前置发动机后轮驱动的车辆上,万向节传动装置安装在变速器输出轴与驱动桥主减速器输入轴之间;而前置发动机前轮驱动的车辆省略了传动轴,万向节安装在既负责驱动又负责转向的前桥半轴与车轮之间。

2、万向节按其速度特性可以分为不等速万向节、准等速万向节和等速万向节。十字轴式万向节是汽车上广泛使用的一种不等速万向节,由一个十字轴、两个万向节叉和四个滚针轴承等组成。当主动轴转动时,从动轴既可以随之转动,又可绕十字轴中心在任意方向摆动,这样就适应了夹角和距离同时变化的需要。为了润滑轴承,十字轴上一般安有注油嘴并有油路通向轴颈。润滑油可从注油嘴通过油路注到十字轴轴颈的滚针轴承处。

3、万向节成品前,需要对十字轴进行注油嘴的钻孔加工,便于后期安装注油嘴。万向节十字轴钻孔加工时,往往需要经过三套工装分别对十字轴进行打白眼、打底孔、攻丝三道工序加工。由于万向节种类繁多,其打孔位置有的在中心,有的需要偏转一个角度,万向节每进行一道工序都需要将整套工装拆下换对应产品的工装,费时费力,并且在更换工序加工时,万向节十字轴需要重新放置和定位,容易导致钻孔倒角时定位精度较差,不仅容易损坏钻头,还难以保证加工出的十字轴注油嘴安装孔精度。

技术实现思路

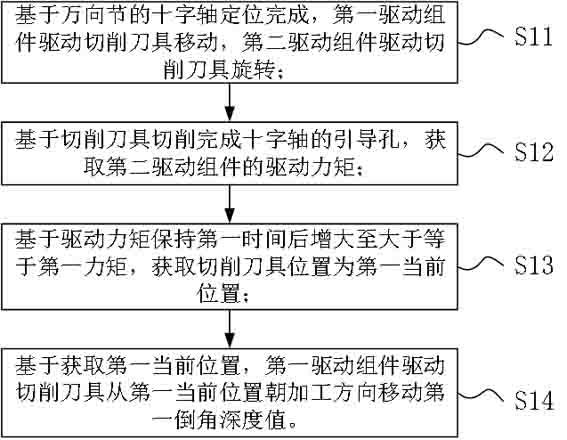

1、为解决如何提高万向节钻孔倒角的加工精度的问题,本发明提供了一种万向节加工方法,包括:

2、步骤s11,基于万向节的十字轴定位完成,第一驱动组件驱动切削刀具移动,第二驱动组件驱动所述切削刀具旋转;

3、步骤s12,基于所述切削刀具切削完成所述十字轴的引导孔,获取所述第二驱动组件的驱动力矩;

4、步骤s13,基于所述驱动力矩保持第一时间后增大至大于等于第一力矩,获取所述切削刀具位置为第一当前位置;

5、步骤s14,基于获取所述第一当前位置,所述第一驱动组件驱动所述切削刀具从所述第一当前位置朝加工方向移动第一倒角深度值。

6、在一些实施例中,所述步骤s11包括:

7、步骤s111,基于万向节的十字轴定位完成,所述第二驱动组件驱动切削刀具旋转;

8、步骤s112,基于所述切削刀具旋转,所述第一驱动组件驱动所述切削刀具以第一速度移动至与所述十字轴抵接。

9、在一些实施例中,所述步骤s12包括:

10、步骤s121,基于所述切削刀具与所述十字轴抵接,获取所述第二驱动组件的驱动力矩;

11、步骤s122,基于所述驱动力矩大于等于第一力矩,所述第一驱动组件驱动所述切削刀具以第二速度移动;

12、步骤s123,基于所述驱动力矩小于等于第二力矩,所述第一驱动组件停止所述切削刀具移动;其中,所述第二力矩小于第一力矩;

13、步骤s124,基于所述第一驱动组件停止所述切削刀具移动,获取所述第二驱动组件的驱动力矩。

14、在一些实施例中,所述步骤s12还包括:

15、步骤s125,基于所述驱动力矩保持所述第一时间,所述第一驱动组件驱动所述切削刀具移动;

16、步骤s126,基于所述第一驱动组件驱动所述切削刀具移动,获取所述第一驱动组件的驱动力。

17、在一些实施例中,所述步骤s13还包括:基于所述驱动力矩保持所述第一时间后增大至大于等于第一力矩和所述驱动力保持第二时间后增大至大于等于第一移动力,获取所述切削刀具位置为第一当前位置。

18、在一些实施例中,所述万向节加工方法还包括:

19、步骤s131,基于所述驱动力保持第二时间后增大至大于等于第一移动力,获取所述切削刀具位置为第一当前位置。

20、在一些实施例中,所述步骤s14还包括:

21、步骤s141,基于获取的所述第一当前位置在第一理论位置范围内,所述第一驱动组件驱动所述切削刀具以第三速度移动;

22、步骤s142,基于所述切削刀具从所述第一当前位置朝加工方向移动第一倒角深度值,所述第一驱动组件停止所述切削刀具移动,所述第二驱动组件驱动所述切削刀具旋转并保持第三时间后停止。

23、在一些实施例中,所述步骤s14还包括:

24、步骤s143,基于获取的所述第一当前位置超出第一理论位置范围且所述第一当前位置比所述第一理论位置范围靠近所述引导孔,所述第一驱动组件驱动所述切削刀具以第四速度移动;其中,所述第四速度小于第三速度;

25、步骤s144,所述第一驱动组件驱动所述切削刀具从所述第一当前位置朝加工方向移动第二倒角深度值;其中,所述第二倒角深度值大于所述第一倒角深度值;

26、步骤s145,基于所述切削刀具从所述第一当前位置朝加工方向移动所述第二倒角深度值,所述第一驱动组件停止所述切削刀具移动,所述第二驱动组件驱动所述切削刀具旋转并保持第三时间后停止。

27、在一些实施例中,所述步骤s12包括:基于所述切削刀具切削完成所述十字轴的引导孔且所述切削刀具当前加工数量n=n*a,获取所述第二驱动组件的驱动力矩;其中,n为所述切削刀具理论加工数量,0<a<1。

28、在一些实施例中,所述步骤s13包括:基于本次切削加工未获取所述驱动力矩,将邻近本次切削加工上一次的所述第一当前位置作为本次切削加工的所述第一当前位置。

29、在一些实施例中,所述步骤s11包括:

30、步骤s113,基于所述万向节的十字轴定位完成,铣平所述万向节的轴体的钻孔处;

31、步骤s114,基于铣平所述万向节的轴体的钻孔处,所述第二驱动组件驱动切削刀具旋转;

32、步骤s115,基于所述切削刀具旋转,所述第一驱动组件驱动所述切削刀具以第一速度移动至与所述十字轴抵接;

33、步骤s116,基于所述切削刀具与所述十字轴抵接,获取所述切削刀具位置为第二当前位置。

34、在一些实施例中,所述万向节加工方法还包括:

35、步骤s151,基于所述第一当前位置超出第一理论位置范围大于等于第一磨损阈值,发出所述切削刀具的倒角部需要修正的信号;

36、步骤s152,基于所述第二当前位置超出第二理论位置范围大于等于第二磨损阈值,发出所述切削刀具的钻孔部需要修正的信号。

37、为解决如何提高万向节钻孔倒角的加工精度的问题,本发明有以下优点:

38、1、通过第一驱动组件驱动切削刀具移动、第二驱动组件驱动切削刀具旋转的方式,可以使得切削刀具的钻孔部先进给切削十字轴的引导孔后,切削刀具的倒角部可以再朝加工方向进给切削十字轴的倒角孔,从而可以一次性切削完成万向节十字轴的引导孔和倒角孔,避免十字轴重复定位,提高十字轴注油嘴安装孔的加工效率。

39、2、通过检测第二驱动组件的驱动力矩大小变化过程,可以判断出切削刀具是否切削完成十字轴的引导孔,再通过第一驱动组件检测切削刀具的倒角部开始与十字轴抵接的位置,并作为第一当前位置继续驱动切削刀具进给切削设定的距离,从而可以顺畅地完成对十字轴的倒角孔切削,进而可以提高倒角孔的尺寸精度。

- 还没有人留言评论。精彩留言会获得点赞!