钛合金材料叠料成型装置及工艺的制作方法

本发明涉及钛合金材料成型工艺的,特别是涉及一种钛合金材料叠料成型装置及一种钛合金材料叠料成型工艺。

背景技术:

1、钛合金材料具有高强度、良好的耐腐蚀性、无磁性等优良特性,被广泛地应用于航空航天、化工、电子设备等领域。但是,现有的钛合金材料的硬度较低,从而使钛合金的耐磨性较差、抗疲劳断裂的性能不足。由钛合金材料成型所制得的工件中,疲劳断裂是最常见的失效模式。与静载荷断裂不同,在静载荷下显示脆性或韧性的材料,在疲劳断裂时并不产生明显的塑性变形,其断裂是突然发生的,使得疲劳断裂的危险性极高,易导致严重事故。尤其对于某些会承受交变应力的零部件中,其承受的应力通常低于材料的屈服极限甚至弹性极限,但却容易发生疲劳断裂。

2、基于此,中国专利cn115971385a公开了一种钛合金材料及其锻造方法

3、与应用、钛合金制品,所述的钛合金材料的锻造方法包括以下步骤:将钛合金坯料于tβ相变点以下30°c~70°c进行预处理后,再进行冷却处理;其中,预处理的时间t1=[(0.65~1.4)*h]min,h为钛合金坯料的横截面最小尺寸,h的单位为mm;将冷却处理后的钛合金坯料于tβ相变点以下60°c~100°c进行保温,保温的时间t2=[(0.65~1.4)*h]min,h为钛合金坯料的厚度,h的单位为mm;将保温后的钛合金坯料进行精锻成形,各道次拉打速度≤3.5m/min。上述钛合金材料的锻造方法,可有效提升钛合金材料的初生α相含量,从而有效保障钛合金材料的疲劳性能。

4、进一步的,在板料的成型过程中,通常需要将板料先进行加热软化,再将软化后的板料送入成型机内部进行热压成型。由于热压工序速度较快,而加热软化所需时间较长,当前一个板料热压成型好之后,还需要再等待下一个板料加热软化。由此可见,目前的成型机的成型效率都比较低下,无法实现连续热压成型;基于此,另一中国专利cn110524849b还公开了一种复合叠加式成型机及板料成型方法,该成型机包括第一机架、第二机架以及成型机架,第一机架中安装有第一上料机构和第二上料机构,第二机架中安装有第一加热机构和第二加热机构;第一机架的一侧底部设有两个上料工位,第一机架内部还安装有第一上料台和第二上料台,第一上料台与第二上料台之间具有高度差,第一机架与成型机架之间设有第一运输系统,第一运输系统穿过第一加热机构,第一机架与成型机架之间还设有第二运输系统,第二运输系统穿过第二加热机构。使用该种板料成型机对板料进行成型时,可使两块板料先后进入成型机内进行热压成型,充分利用了前次板料成型后的等待时间,提高了板料的成型效率。

5、然而,现有五金模具行业中,对于制作钛合金材料产品尚缺失叠料成型工艺。具体的,现有技术随意对钛合金材料的制备以及锻压等工艺进行了优化,但在五金模具行业中,针对板材类的钛合金材料还处于空白技术储备的状态。虽然,针对板材的加热、加压以及叠料成型的加工方案也有揭示,但并不完全适配于所有的板材类钛合金材料的成型加工处理。

技术实现思路

1、基于此,有必要针对如何高效加工板材类钛合金材料的技术问题,提供一种钛合金材料叠料成型装置及一种钛合金材料叠料成型工艺。

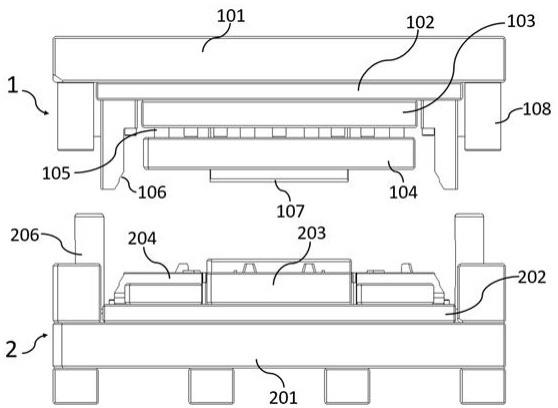

2、一种钛合金材料叠料成型装置,其包括:动作装置上部以及动作装置下部,所述动作装置上部与所述动作装置下部相对开合设置。

3、所述动作装置上部设置有上模座、固定垫板、固定板、压料板、若干压料弹簧、侧面插刀、中部插刀以及导套;所述上模座的下方连接所述固定垫板;所述固定板连接于所述固定垫板的下方。所述压料板设置于所述固定板的下方,若干所述压料弹簧分别连接所述压料板与所述固定板。两所述侧面插刀分别设置于所述压料板的两侧面;所述中部插刀于所述压料板的邻侧设置于两所述侧面插刀之间。若干所述导套分别设置于所述上模座的两端下方。

4、所述动作装置下部设置有下模座、下模垫板、料槽定位部、侧面叠料滑块、中部限位动块以及若干导柱;所述下模座之上连接所述下模垫块;所述料槽定位部设置于所述下模垫块之上。两所述侧面叠料滑块分别设置于所述料槽定位部的两侧,每一所述侧面叠料滑块均活动连接于所述下模垫板之上,每一所述侧面插刀对应驱动一所述侧面叠料滑块;所述中部限位动块设置于所述料槽定位部的侧面,所述中部限位动块设置于两所述侧面叠料滑块之间,所述中部限位动块活动连接于所述下面垫板之上,每一所述中部插刀对应驱动一所述中部限位动块。若干所述导柱分别设置于所述下模座的两端上方,每一所述导柱对应与一所述导套活动连接。

5、进一步的,所述动作装置上部设置有限位柱,两所述限位柱分别设置于所述上模座的两端,每一所述限位柱固定连接于所述上模座的下方。

6、更进一步的,所述动作装置下部设置有限位块,两所述限位块分别对应一所述限位柱设置于所述下模座的两端。

7、更进一步的,所述动作装置下部设置有储料槽、卸料顶针以及卸料弹簧。

8、更进一步的,所述储料槽设置于所述料槽定位部于所述中部限位动块之间,若干所述卸料顶针均匀活动设置于所述储料槽之中。

9、更进一步的,每一所述卸料顶针的下部对应连接一所述卸料弹簧,每一所述卸料弹簧均连接于所述下模垫板之中。

10、更进一步的,每一所述侧面插刀均设置有若干插刀斜面;每一所述插刀斜面依次设置于所述侧面插刀的下端部。

11、更进一步的,每一所述侧面叠料滑块均设置有若干驱动斜面。

12、更进一步的,若干所述驱动斜面依次设置于所述侧面叠料滑块的外侧端部,每一所述驱动斜面对应与一所述插刀斜面活动连接。

13、进一步的,一种应用前述的钛合金材料叠料成型装置的叠料成型工艺,其包括如下步骤:

14、s1:将钛合金板材放置于加热放置架之上,使用加热工作部对钛合金板材的带叠料部位进行局部加热;

15、s2:将完成局部加热的钛合金板材放置于储料槽之中,钛合金板材的底部抵接卸料顶针的上部;

16、s3:冲床主体控制冲床动作机构带动动作装置上部下行靠近动作装置下部,直至动作装置上部设有的压料板的底部接触钛合金板材的上部,以将钛合金板材完全压入储料槽之中,设置于卸料顶针下方的卸料弹簧以及设置于固定板与压料板之间的压料弹簧同时被压缩;

17、s4:中部插刀下行驱动中部限位动块往靠近料槽定位部的方向动作,以将钛合金板材的侧面限位;两侧面插刀分别下行驱动两侧面叠料滑块,以使每一侧面叠料滑块沿靠近料槽定位部的方向动作,以将钛合金板材的两端对应加工得到叠料部;

18、s5:限位柱下行至抵接限位块的上方时,冲床主体控制冲床动作机构带动动作装置上部上行复位;压料弹簧伸长以推动压料板复位,卸料弹簧伸长以推动卸料顶针上行复位;

19、s6:卸料顶针复位时将完成叠料成型加工的钛合金板材推动至露出储料槽之外。

20、综上所述,本发明钛合金材料叠料成型装置分别设有动作装置上部以及动作装置下部,所述动作装置上部与所述动作装置下部相对开合设置。所述动作装置上部设置有上模座、固定垫板、固定板、压料板、若干压料弹簧、侧面插刀、中部插刀以及导套;所述上模座的下方连接所述固定垫板;所述固定板连接于所述固定垫板的下方。所述压料板设置于所述固定板的下方,若干所述压料弹簧分别连接所述压料板与所述固定板。两所述侧面插刀分别设置于所述压料板的两侧面;所述中部插刀于所述压料板的邻侧设置于两所述侧面插刀之间。若干所述导套分别设置于所述上模座的两端下方。所述动作装置下部设置有下模座、下模垫板、料槽定位部、侧面叠料滑块、中部限位动块以及若干导柱;所述下模座之上连接所述下模垫块;所述料槽定位部设置于所述下模垫块之上。两所述侧面叠料滑块分别设置于所述料槽定位部的两侧,每一所述侧面叠料滑块均活动连接于所述下模垫板之上,每一所述侧面插刀对应驱动一所述侧面叠料滑块;所述中部限位动块设置于所述料槽定位部的侧面,所述中部限位动块设置于两所述侧面叠料滑块之间,所述中部限位动块活动连接于所述下面垫板之上,每一所述中部插刀对应驱动一所述中部限位动块。若干所述导柱分别设置于所述下模座的两端上方,每一所述导柱对应与一所述导套活动连接。本发明钛合金材料叠料成型装置可以自动压紧钛合金原料,并同步对原料进行叠料成型的加工动作,该过程无需气缸或油缸等动作机构的参与,而是有各部件直接进行机械往复动作,明显提高了钛合金材料的成型加工效率。所以,本发明钛合金材料叠料成型装置解决了如何高效加工板材类钛合金材料的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!