一种无标签包装瓶自动生产设备及其打标方法与流程

本技术涉及包装瓶生产的领域,尤其是涉及一种无标签包装瓶自动生产设备及其打标方法。

背景技术:

1、目前现有包装瓶瓶体中部都会设置采用胶粘、热收缩的贴标(具有数字、文字、logo、名称、qr码、条形码、dm码、信息标识等标识),而目前包装瓶瓶体在使用过后会进行回收利用,但是回收的时候需要对包装瓶瓶体上的贴标进行拆卸,浪费大量人力物力,但是拆除部分标签后瓶体上会残留标签背胶,不方便处理,降低了节能环保价值。

2、为符合减碳环保的发展理念,近两年“无标签pet瓶”的概念应运而生,即瓶身不再张贴带有品牌logo和产品相关信息的标签,而采用激光打印技术在瓶身上进行打标,去掉标签既可以减少生产过程中对塑料的利用,简化回收材料的同时,还能减少回收工序。但是现有的无标签pet瓶,瓶身只能用激光机对其标记少量的内容,完整产品信息只能标记在外包装箱上,因此无法进行单瓶售卖且售卖渠道受限,无法满足大幅面、高产能的生产需求。

技术实现思路

1、为了实现包装瓶大幅面、高产能的打标,本技术提供一种无标签包装瓶自动生产设备及其打标方法。

2、第一方面,本技术提供一种无标签包装瓶自动生产设备,采用如下的技术方案:

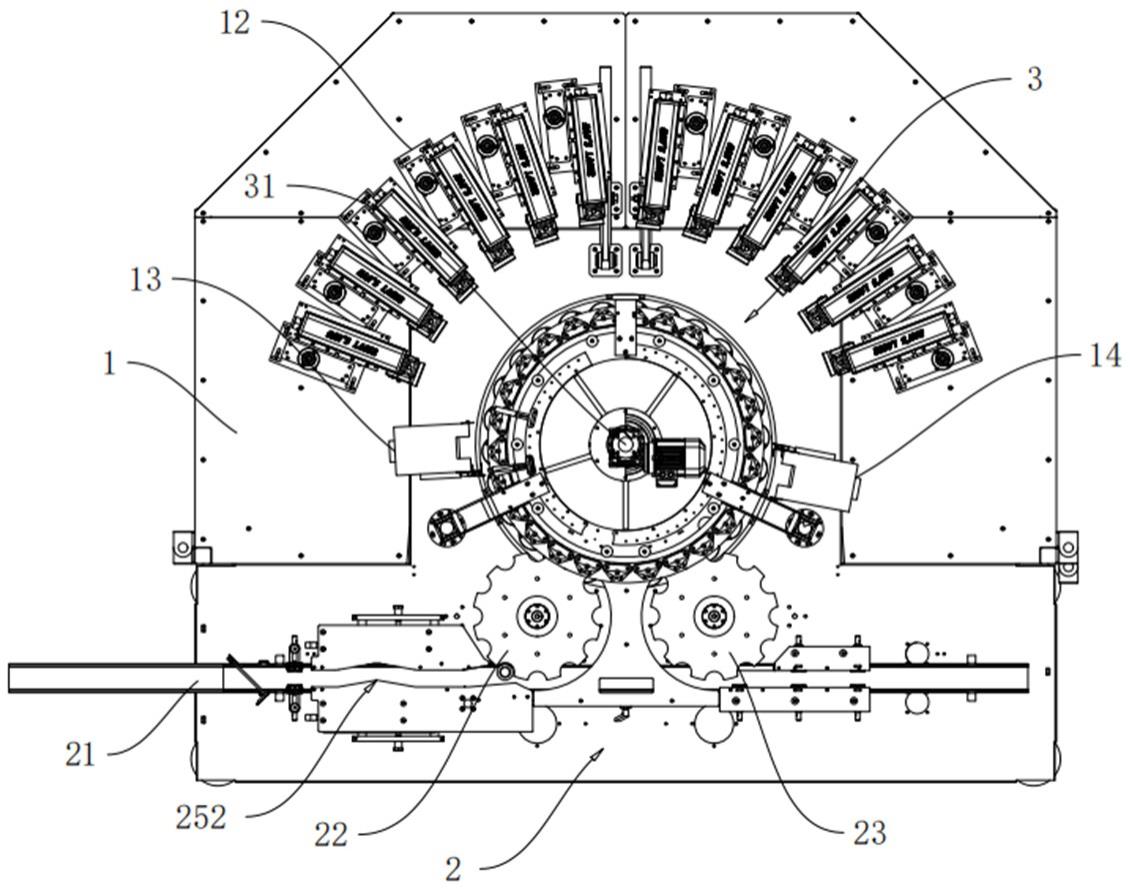

3、一种无标签包装瓶自动生产设备,包括机架,所述机架设有瓶体输送装置和瓶体打标装置,所述瓶体输送装置位于瓶体打标装置的一侧且与瓶体打标装置传动连接;所述瓶体打标装置包括设于机架上的转动轴和与转动轴同轴固定的主动环盘,所述机架上设有驱动转动轴转动的驱动机构,所述主动环盘的顶部转动设置有多个置物盘,多个所述置物盘沿主动环盘的周向呈圆周阵列分布,所述主动环盘的底部设有用于驱动各自置物盘转动的自转电机,所述转动轴上同轴固定有随动环盘,所述随动环盘上设有与置物盘对应设置的下压组件,所述机架上设有多个用于瓶体打标的激光镭射头,多个所述激光镭射头呈扇环分布于主动环盘远离瓶体输送装置的一侧。

4、通过采用上述技术方案,在对包装瓶瓶体进行打标时,利用瓶体输送装置将包装瓶瓶体依次输送到主动环盘处,与此同时,驱动机构驱动主动环盘转动,从而带动置物盘绕着转动轴进行公转,由此使得各置物盘依次承接输送过来的包装瓶瓶体。包装瓶瓶体到达对应置物盘上时,对应的下压组件下压,将包装瓶瓶体装载于置物盘上。随后在主动环盘的转动过程中,包装瓶瓶体依次转动到多个激光镭射头的正前方,将包装瓶瓶体待打标的产品信息内容事先分割成多个打印模块,并将分割后的打印模块按照打印先后次序分配给对应的激光镭射头,当包装瓶瓶体运动至各激光镭射头处时,各激光镭射头完成各自的打印任务,且包装瓶瓶体的弧面打印位置需要改变时,可通过自转电机驱动置物盘进行自转完成瓶体侧壁上弧面打印位置的偏转。当包装瓶瓶体完成全部打标后,利用瓶体输送装置将包装瓶瓶体从主动环盘处依次运出,完成出料。采用多个激光镭射头通过打印范围的分割依次连续地对瓶体进行激光打标,以实现无标签包装瓶大幅面、高产能的打标作业,有利于无标签包装瓶的批量化生产。

5、可选的,所述瓶体输送装置包括设于机架上的输送线、进料拨盘和出料拨盘,所述进料拨盘以及出料拨盘分别与机架转动连接且位于输送线与主动环盘之间,所述驱动机构与进料拨盘以及出料拨盘传动连接,所述输送线和主动环盘的上方跨设有导向板,所述导向板位于进料拨盘与出料拨盘之间,所述导向板的一侧设有与进料拨盘同轴设置的入口导向槽口,另一侧设有与出料拨盘同轴设置的出口导向槽口,所述输送线上位于导向板的两侧分别设有进料轨道和出料轨道,所述进料轨道与入口导向槽口连通,所述出料轨道与出口导向槽口连通。

6、通过采用上述技术方案,输送线可以实现对包装瓶瓶体的运输,包装瓶瓶体首先通过输送线的运输进入到进料轨道,与此同时,驱动机构驱动进料拨盘转动,通过进料拨盘与导向板上的入口导向槽口,可将进料轨道输出端的包装瓶体依次转移到主动环盘的置物盘上;包装瓶瓶体完成全部内容的打标后,朝向出料拨盘运动,驱动机构同时驱动出料拨盘转动,通过进料拨盘与导向板上的出口导向槽口,可将主动环盘上的包装瓶体依次转移到出料轨道,实现依次出料。包装瓶瓶体进料、出料共用一条输送线,减小能耗的同时,降低维护成本,进料拨盘、出料拨盘和导向板共同起到输送线和主动环盘之间的桥梁作用,有利于包装瓶瓶体在主动环盘的环形运行轨迹上实现自动进、出料的目的。

7、可选的,所述驱动机构包括设于机架上的驱动电机和设于驱动电机输出端上的主动齿轮,所述转动轴上同轴固定有传动齿圈,所述进料拨盘同轴固定有第一传动齿轮,所述出料拨盘同轴固定有第二传动齿轮,所述传动齿圈分别与主动齿轮、第一传动齿轮以及第二传动齿轮啮合。

8、通过采用上述技术方案,驱动电机转动时,带动主动齿轮转动,主动齿轮转动带动传动齿圈转动,传动齿圈转动带动转动轴转动,从而实现驱动主动环盘转动的目的;与此同时,主动齿轮转动带动传动齿圈转动,传动齿圈转动带动第一传动齿轮和第二传动齿轮转动,从而实现驱动进料拨盘和出料拨盘转动的目的。通过一个驱动电机作为驱动转动轴、进料拨盘以及出料拨盘转动的驱动源,可以减小电机的使用数量,有利于降低能耗并进行包装瓶瓶体在主动环盘上进、出料的同步管控。

9、可选的,所述进料轨道包括设于输送线上方两侧的进料架,两个所述进料架之间形成有与瓶体外径相适配的曲线型缓冲通道,所述曲线型缓冲通道与入口导向槽口平滑过渡。

10、通过采用上述技术方案,包装瓶瓶体输送到两个进料架之间时,通过曲线型缓冲通道对包装瓶瓶体的进料速度进行缓冲降速,能够减小包装瓶与进料拨盘触碰时产生的碰撞冲击,减小包装瓶瓶体发生破损或出现凹坑的可能性,此外,减少出现因进瓶速度过快导致进料拨盘在转动过程中其中的一个拨槽中同时闯入两个及以上的瓶体,进而在进料拨盘的转动作用下对进入的多个瓶体强行挤压卡坏瓶体的情况,减小发生瓶体卡死、堵塞等情况的可能性。

11、可选的,其中一侧所述进料架上转动连接有分料拨盘,所述分料拨盘的外周面均匀设置有多个仅供单个瓶体通过的分料卡槽,所述分料卡槽的最外端到分料拨盘转动中心的距离大于分料拨盘转动中心到曲线型缓冲通道分料卡槽的最近距离。

12、通过采用上述技术方案,可使得从曲线型缓冲通道通过的瓶体先由分瓶拨盘的一一分开,使得相邻的瓶体保持一定的间距,之后再在输送线的带动下朝向进料拨盘进料,从而减少进料拨盘上的一个拨槽同时进入两个及以上瓶体的情况出现,进一步减小发生卡瓶的可能性。

13、可选的,所述输送线上设有检测架,所述检测架位于进料架进料端的一侧,所述检测架上设有用于检测下方有无瓶体通过的物料检测传感器,所述分料拨盘的下方设有控制气缸,所述控制气缸与物料检测传感器电性连接,所述控制气缸的输出端设有顶升杆,所述分料拨盘的下端设有若干限位突触,若干所述限位突触沿分料拨盘的转动中心呈圆周分布,所述顶升杆位于多个限位突触围成的圆形轨迹上。

14、通过采用上述技术方案,由于瓶体通过曲线型缓冲通道时,瓶体所受离心力在运动过程中一直变化,导致瓶体自身重力与离心力的合力在运动过程中一直变化,从而导致瓶体在曲线型缓冲通道中产生较大的摇晃,特别是瓶体通过曲线型缓冲通道的拐点时,瓶体离心力的变化最大,瓶体容易在离心力的突变下发生倾倒的情况。由于瓶体从输送线上进料时,相邻瓶体是紧密挨着的,相挨的瓶体能够在运动中起到相互支持的作用,可以减小瓶体摇晃的幅度。在进料的初始阶段,顶升杆处于低位,输送线启动,输送线的初始速度较低,瓶体通过曲线型缓冲通道时不易倾倒。经过一小段时间的进料后,输送线的速度逐渐达到额定速度,通过物料检测传感器检测下方有无瓶体通过,当物料检测传感器检测下方有瓶体通过时,控制气缸控制顶升杆始终保持低位,当物料检测传感器检测下方无瓶体通过时,发送电信号,控制气缸接收电信号后控制顶升杆上升到高位,此时顶升杆对限位突触的圆周运动造成干涉,从而限制分料拨盘的转动,进而阻挡瓶体通过进料架的出料端。这样可以使得位于分料拨盘与物料检测传感器检测之间的瓶体数量保持在一个确定的数值,此数值为通过曲线型缓冲通道的安全料位值,当目标瓶体后方的瓶体数量小于安全料位值时,分料拨盘阻挡目标瓶体通过,可以减小目标瓶体后方的瓶体通过曲线型缓冲通道时发生倾倒的可能性。被拦挡的目标瓶体及后方的瓶体等待下一批次的生产与下一批次的瓶体一同进行打标生产,从而保证瓶体通过曲线型缓冲通道时的稳定性,保证瓶体的进料能够顺畅进行。

15、可选的,所述限位突触的底端设有导向球面,所述顶升杆的顶端设有导向锥面。

16、通过采用上述技术方案,由于顶升杆向上运动时,限位突触的位置难以确定,可能存在顶升杆与其中一个限位突触正对相碰的可能性。通过将导向球面和导向锥面的设置,当顶升杆上升过程中,导向球面与导向锥面发生接触,通过导向锥面的导向作用,迫使限位突触偏转到顶升杆的一侧,减小控制气缸控制顶升杆上升到高位时出现顶升杆与限位突触对撞挤压的情况,减小分料拨盘发生损坏的可能性。

17、可选的,所述限位突触包括自上而下设置的固定部和活动部,所述固定部固定于分料拨盘的底面,所述导向球面设于活动部的底端,所述活动部和固定部之间连接有缓冲弹簧。

18、通过采用上述技术方案,可以解决顶升杆上升过程中导向锥面的锥顶与导向球面的最低点正对接触时无法借助导向锥面以及导向球面的导向作用使得限位突触自动避让的问题。出现上述问题时,通过活动部和缓冲弹簧的设置,当导向锥面的锥顶与导向球面的最低点正对接触后,缓冲弹簧被压缩,可以对顶升杆的碰撞进行缓冲,与此同时,由于分料拨盘还未实现对转动的限制,瓶体通过分料拨盘时仍会带动分料拨盘偏转一定角度,分料拨盘偏转过程中,固定部随之偏转,缓冲弹簧产生折扭后使得活动部与顶升杆脱离并实现活动部的自动复位,实现限位突触对顶升杆的自动避让,进一步减小控制气缸控制顶升杆上升到高位时出现顶升杆与限位突触对撞挤压的可能性。

19、第二方面,本技术还提供一种无标签包装瓶自动生产设备及其打标方法,采用如下的技术方案:

20、一种无标签包装瓶自动生产设备的打标方法,包括如下步骤:、

21、s1、将待打标的包装瓶瓶体放置于输送线上,使包装瓶瓶体进入进料轨道,并通过曲线型缓冲通道进行瓶体速度的缓冲;

22、s2、驱动机构启动带动进料拨盘转动,包装瓶通过运转的进料拨盘和入口导向槽口依次连续运送到主动环盘上的置物盘上,下压组件下压,将瓶体固定于置物盘上;

23、s3、当置物盘运动到对应的激光镭射头的位置时,对应的激光镭射头对包装瓶瓶体进行激光打标,完成一段产品信息的录入;随后自转电机驱动相应置物盘转动一定角度,与此同时,主动环盘转动将该置物盘转动到下一个相邻的激光镭射头处,下一个激光镭射头对包装瓶瓶体进行二次补充打标,如此包装瓶瓶体依次通过各个激光镭射头,各个激光镭射头对包装瓶瓶体依次进行打标,直至完成所有产品信息的录入;

24、s4、完成打标后的包装瓶瓶体通过运转的出料拨盘时,出料拨盘将包装瓶瓶体带离置物盘,离开置物盘后的包装瓶瓶体通过出口导向槽口进入到出料轨道,完成出料。

25、可选的,步骤s3中,根据需要分割的打标内容的范围尺寸选择对其进行横向分割打标或纵向分割打标的打标方式,完成打标内容的模块分割后,将分割后的内容依次输入到对应激光镭射头处,各激光镭射头根据输入的信息依次完成打标作业。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.通过呈扇环分布的多个激光镭射头的设置,将瓶体的打印内容进行范围分割形成多块打印模块,将各打印模块指派给各激光镭射头,当包装瓶瓶体运动至各激光镭射头处时,各激光镭射头完成各自的打印任务,且包装瓶瓶体的弧面打印位置需要改变时,可通过自转电机驱动置物盘进行自转完成瓶体侧壁上弧面打印位置的偏转。采用多个激光镭射头通过打印范围的分割依次连续地对瓶体进行激光打标,以实现无标签包装瓶大幅面、高产能的打标作业,有利于无标签包装瓶的批量化生产。

28、2.通过传动齿圈同时与主动齿轮、第一传动齿轮以及第二传动齿轮啮合设置,当驱动电机转动时,带动主动齿轮转动,主动齿轮转动带动传动齿圈转动,传动齿圈转动带动转动轴转动,从而实现驱动主动环盘转动的目的;与此同时,主动齿轮转动带动传动齿圈转动,传动齿圈转动带动第一传动齿轮和第二传动齿轮转动,从而实现驱动进料拨盘和出料拨盘转动的目的。通过一个驱动电机作为驱动转动轴、进料拨盘以及出料拨盘转动的驱动源,可以减小电机的使用数量,有利于降低能耗并进行包装瓶瓶体在主动环盘上进、出料的同步管控。

29、3.通过分料拨盘、物料检测传感器、顶升杆和限位突触的设置,使得位于分料拨盘与物料检测传感器检测之间的瓶体数量保持在一个确定的数值,此数值为通过曲线型缓冲通道的安全料位值,当目标瓶体后方的瓶体数量小于安全料位值时,分料拨盘阻挡目标瓶体通过,可以减小目标瓶体后方的瓶体通过曲线型缓冲通道时发生倾倒的可能性。被拦挡的目标瓶体及后方的瓶体等待下一批次的生产与下一批次的瓶体一同进行打标生产,从而保证瓶体通过曲线型缓冲通道时的稳定性,保证瓶体的进料能够顺畅进行。

- 还没有人留言评论。精彩留言会获得点赞!