一种内径需过通规的液压缸筒内径加工工艺的制作方法

本发明属于机械加工,具体涉及一种内径需过通规的液压缸筒内径加工工艺。

背景技术:

1、目前,液压缸筒内径加工中,以φ83mm×13mm热轧无缝管为原材料,锯断后使用车床对缸筒两端端面进行车加工和倒角加工,然后使用深孔镗床对无缝管内径进行加工。将内径尺寸加工到φ60(+0.10,+0.16)mm ,以内径为基准,使用车床将外径从φ83mm加工到φ81mm。其缺点为:1:加工余量大,材料利用率低,造成材料浪费严重加工成本高;2:因热轧无缝管内径尺寸公差较大,内径加工余量不均匀,在镗加工过程中深孔镗床的刀具因受力不均匀产生偏移,造成内径直线度加工后无法满足技术要求,通规无法通过,废品率高;3:深孔镗床的刀具对无缝管内径切削前由于旋转产生离心力会存在刀具与无缝管内径的同轴度产生偏差,加工后内外径不同轴;4:热轧无缝管内径尺寸不稳定,加工时转速低进给速度低,生产周期长,加工效率低。

技术实现思路

1、本发明的目的在于克服上述已有技术的不足而提供一种内径需过通规的液压缸筒内径加工工艺。

2、本发明提供的技术方案如下:1、一种内径需过通规的液压缸筒内径加工工艺,其特征在于具体包括如下步骤:

3、(1)选用规格为φ95 mm ×13mm,材质为42crmo的热轧无缝钢管为原材料;

4、(2)对上述无缝钢管进行酸洗,酸洗完成后进行冲洗,后放入磷化池磷化,磷化完成后进行冲洗,后放入皂化池皂化;

5、(3)将皂化后的无缝钢管冷轧,冷轧尺寸为φ81(+0.5,+0.8)mm×φ58(0,-0.5)mm,得到冷轧管;

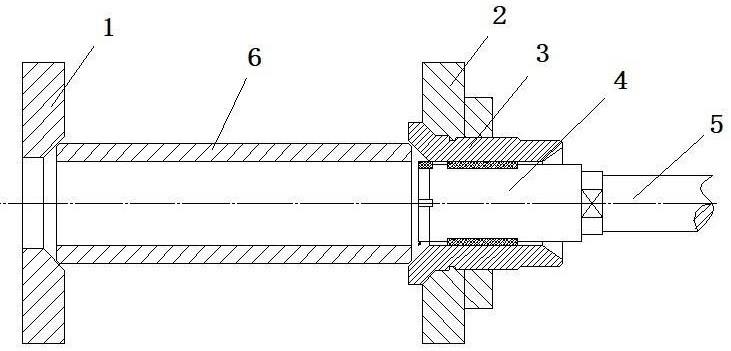

6、(4)将冷轧管进行调质处理,调质后硬度hb258-314;

7、(5)将调质后的冷轧管进行矫直,矫直后直线度标准为0.5mm/m;

8、(6)将矫直后的冷轧管锯断;

9、(7)将锯断后的冷轧管在车床上以外径为基准加工,两端加工内外径倒角;

10、(8)将车床加工后的冷轧管使用内径镗滚设备对内径进行粗加工和精加工两次加工;所述的内径镗滚设备包括两个定位盘、导向套、刀具、刀杆,其中一端的第一定位盘内设内倒角,刀具端的第二定位盘内设内倒角,导向套呈“t”字型,由导向套大径和导向套小径连为一体构成,导向套内径φ59.7( ±0.02)mm,导向套两端加工内倒角,导向套大径和导向套小径的连接处加工倒角过渡,导向套小径放置于第二定位盘内,通过大小径连接处倒角与第二定位盘配合,导向套大径的内倒角与加工后的冷轧管一端的外径倒角相配合,加工后的冷轧管另一端的外径倒角与第一定位盘的内倒角相配合,通过冷轧管外径倒角与第一定位盘的内倒角及导向套大径的内倒角的配合,刀具与刀杆通过螺纹连接后将刀具置于导向套内,刀具与导向套之间的间隙为0.05mm-0.15mm;粗加工的刀具采用硬性镗刀,刀片材质为硬质合金刀片,粗加工旋转进给加工参数为:刀杆转速400r/min,刀具进给量100mm/min,粗加工后冷轧管内径尺寸为φ59.6(±0.1);粗加工后在进行精加工,精加工的刀具采用气动刮削滚光刀具,精加工旋转进给加工参数为:刀杆转速450r/min,刀具进给量700mm/min,刀具前进时对冷轧管内径进行精加工,退刀时通过气压收缩刀片,利用刀具自带的滚珠对内径进行滚压,滚压后内径粗糙度ra≤0.4um,内径尺寸φ60(+0.10,+0.16)mm;

11、(9)使用内径百分表检查内径尺寸,内径尺寸为φ60(+0.10,+0.16)mm,然后使用通规插入冷轧管内径,确认通规平滑通过冷轧管内径。

12、进一步地,所述的步骤(8)中第一定位盘的外径φ310mm,内径φ61mm,内倒角为25mm×45°,第二定位盘的外径φ310mm,内径φ95mm,内倒角为25mm×45°,导向套大径的尺寸为外径φ115mm,长度20mm,导向套小径的尺寸为外径φ94mm,长度90mm,导向套的内倒角为10mm×45°,导向套大径和导向套小径的连接处加工45°倒角过渡。

13、进一步地,所述的步骤(8)中刀具与导向套之间的间隙为0. 1mm。

14、进一步地,所述的步骤(2)中使用浓度为21%盐酸对上述无缝钢管进行酸洗,酸洗时间0.5h,酸洗完成后进行冲洗,后放入磷化池磷化,磷化池游离酸度3.5(±0.3)pt,总酸度25(±1)pt,温度65 ℃-75℃,磷化时间20分钟,磷化完成后进行冲洗,后放入皂化池皂化,皂化浓度1.5-3bn,游离碱度0-1.5pt,温度65℃-75℃,皂化时间20分钟。

15、进一步地,所述的步骤(6)中冷轧管锯断长度为504mm-505mm;所述的步骤(7)中将锯断后的冷轧管在车床上以外径为基准加工成长度为501(±1)mm。

16、进一步地,所述的步骤(7)中两端加工内外径倒角为1.5mm×45°。

17、本发明的积极效果是:本发明保证产品直线度,提高材料的使用率,进而起到降耗增效,其具有:

18、1、本发明采用规格为φ95mm×13mm,材质为42crmo的正火后热轧的无缝钢管为原材料,通过冷轧工艺得到内外径尺寸稳定的冷轧管,通过冷轧外径尺寸满足产品要求,无需对外径进行车加工,内径加工余量减少1mm,余量均匀,提高了9%材料利用率,降低加工成本。

19、2、调质矫直后锯断,矫直能够提高冷轧的整体直线度,为内径加工后通规的通过提供保障。

20、3、采用内径镗滚设备对冷轧管内径分别进行粗加工和精加工两次加工,内径镗滚设备包括两个定位盘、导向套、刀具,刀杆,通过冷轧管外径倒角与定位盘的内倒角及导向套的内倒角的配合,保证内径镗滚设备的刀具和冷轧管内径的同轴度,加工量为1.5mm;通过螺纹将刀杆与刀具连接,刀具置于导向套内,刀具与导向套之间的间隙为0.05mm-0.15mm(优选0.1mm),导向套起到稳定刀具的作用,避免在切削前因为刀具旋转产生晃动,保证刀具的稳定性,受力均匀,不产生偏移,提高了内径的直线度;保证通规通过,废品率低。

21、4、冷轧管内径使用硬性镗刀进行粗加工,旋转进给加工参数:转速400r/min,刀具进给量100mm/min,冷轧管内径使用气动刮削滚光刀具进行精加工,旋转进给加工参数:转速450r/min,刀具进给量700mm/min,粗加工低转速低进给量能够保证大的车削量和刀具的稳定性,精加工中转速和快进给量起到提高生产效率缩短生产周期的作用;

22、5、检测内径尺寸合格后使用通规验证内径直线度,提高了产品的合格率。

技术特征:

1.一种内径需过通规的液压缸筒内径加工工艺,其特征在于具体包括如下步骤:

2.根据权利要求1所述的一种内径需过通规的液压缸筒内径加工工艺,其特征在于所述的步骤(8)中第一定位盘的外径φ310mm,内径φ61mm,内倒角为25mm×45°,第二定位盘的外径φ310mm,内径φ95mm,内倒角为25mm×45°,导向套大径的尺寸为外径φ115mm,长度20mm,导向套小径的尺寸为外径φ94mm,长度90mm,导向套的内倒角为10mm×45°,导向套大径和导向套小径的连接处加工45°倒角过渡。

3.根据权利要求1所述的一种内径需过通规的液压缸筒内径加工工艺,其特征在于所述的步骤(8)中刀具与导向套之间的间隙为0. 1mm。

4.根据权利要求1所述的一种内径需过通规的液压缸筒内径加工工艺,其特征在于所述的步骤(2)中使用浓度为21%盐酸对上述无缝钢管进行酸洗,酸洗时间0.5h,酸洗完成后进行冲洗,后放入磷化池磷化,磷化池游离酸度3.5(±0.3)pt,总酸度25(±1)pt,温度65℃-75℃,磷化时间20分钟,磷化完成后进行冲洗,后放入皂化池皂化,皂化浓度1.5-3bn,游离碱度0-1.5pt,温度65℃-75℃,皂化时间20分钟。

5.根据权利要求1所述的一种内径需过通规的液压缸筒内径加工工艺,其特征在于所述的步骤(6)中冷轧管锯断长度为504mm-505mm;所述的步骤(7)中将锯断后的冷轧管在车床上以外径为基准加工成长度为501(±1)mm。

6.根据权利要求1所述的一种内径需过通规的液压缸筒内径加工工艺,其特征在于所述的步骤(7)中两端加工内外径倒角为1.5mm×45°。

技术总结

本发明公开了一种内径需过通规的液压缸筒内径加工工艺,一种内径需过通规的液压缸筒内径加工工艺,其包括对42CrMo热轧无缝钢管酸洗,磷化,皂化,冷轧,调质,矫直,锯断,加工内外径倒角,对内径进行粗加工和精加工,内径镗滚设备包括两个设内倒角的定位盘、“T”字型两端加工内倒角的导向套、置于导向套内的刀具、刀杆,其中一端的第一定位盘内设内倒角,刀具端的第二定位盘内,导向套大小径连接处倒角与第二定位盘配合,冷轧管外径倒角与第一定位盘及导向套大径的内倒角配合;使用内径百分表检查内径尺寸,确认通规平滑通过冷轧管内径。本发明提高材料利用率,降低成本,提高内径的直线度;保证通规通过,废品率低,提高生产效率,缩短生产周期,合格率高。

技术研发人员:王辉,李辉

受保护的技术使用者:烟台鑫鹏钢管有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!