一种激光加工工件表面的方法、加工系统、处理器和存储介质与流程

本发明涉及激光加工,尤其涉及一种激光加工工件表面的方法、加工系统、处理器和存储介质。

背景技术:

1、激光镭雕技术是用高能量浓聚的激光束聚焦在材料表面使材料熔化,同时用与激光束同轴的压缩气体吹走被熔化的材料,并使激光束与材料沿一定轨迹作相对运动,从而形成一定形状的激光切割图案,可大大减少加工时间,降低加工成本,提高工件质量。

2、现有技术中的采用激光镭雕方法对工件表面加工时,由于不同类型工件的图形的类别不同,加工图形复杂程度不同,加工出的效果也不同;当遇到新类型的工件图案时,需要操作人员预先在设备中输入对应的加工图样,并且不断调整激光设备的控制参数如功率及切割的速率,来对不同种工件进行预加工实验,从而对加工出的产品质量进行验证,对操作人员要求较高,耗时耗力,成本较高;且频繁改变激光切割设备的控制参数,进而会影响激光雕刻的质量。

3、鉴于此,需要对现有技术中的激光镭雕方法加以改进,以解决切换不同图案时,激光加工效率较低的技术问题。

技术实现思路

1、本发明的目的在于提供一种激光加工工件表面的方法、加工系统、处理器和存储介质,解决以上的技术问题。

2、为达此目的,本发明采用以下技术方案:

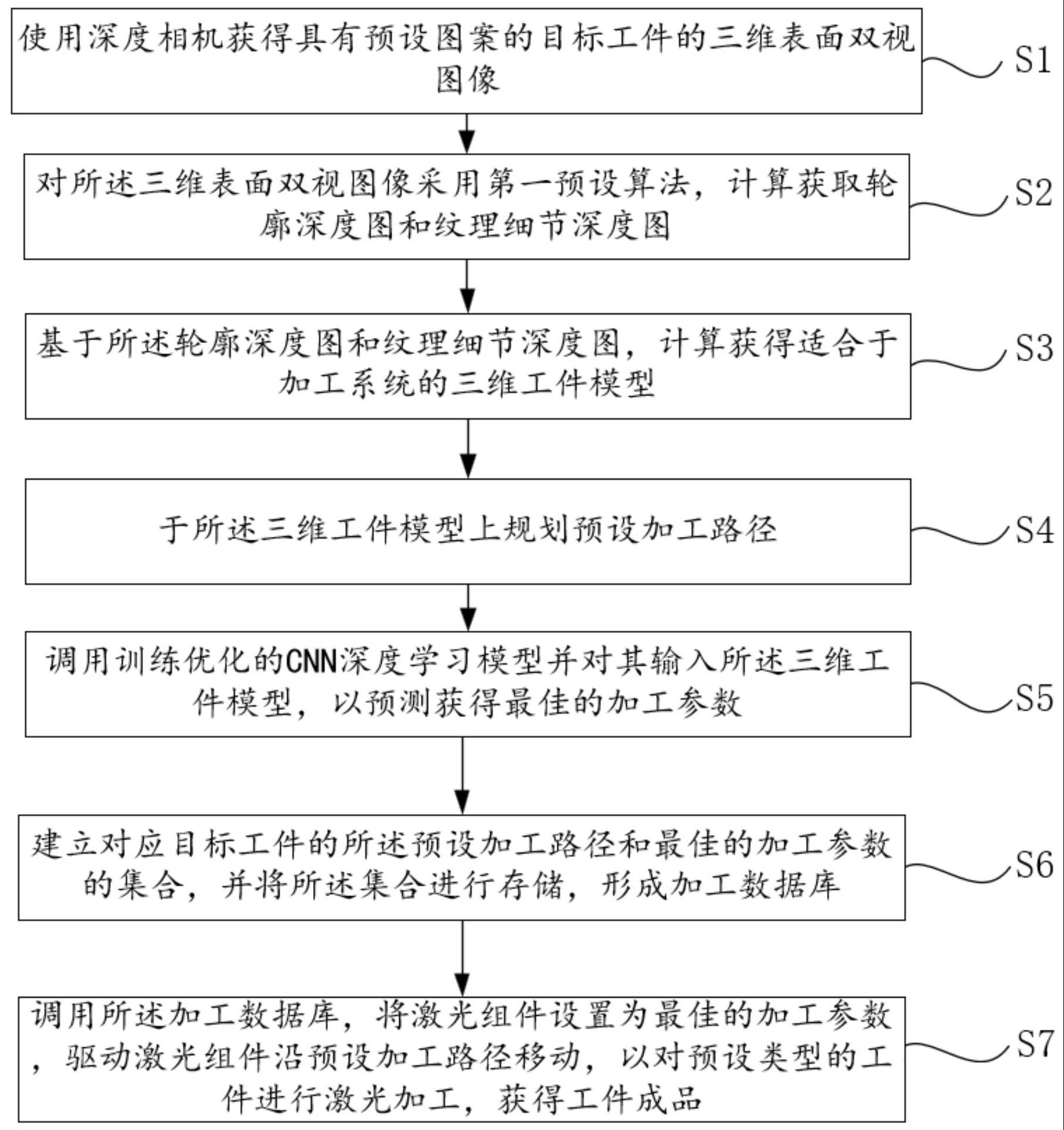

3、一种激光加工工件表面的方法,包括:

4、使用深度相机获得具有预设图案的目标工件的三维表面双视图像;

5、对所述三维表面双视图像采用第一预设算法,计算获取轮廓深度图和纹理细节深度图;

6、基于所述轮廓深度图和纹理细节深度图,计算获得适合于加工系统的三维工件模型;

7、于所述三维工件模型上规划预设加工路径;

8、采用cnn深度学习模型并对其进行预训练,获得训练优化的cnn深度学习模型;

9、调用训练优化的cnn深度学习模型并对其输入所述三维工件模型,以预测获得最佳的加工参数;

10、建立对应目标工件的所述预设加工路径和最佳的加工参数的集合,并将所述集合进行存储,形成加工数据库;

11、调用所述加工数据库,将激光组件设置为最佳的加工参数,驱动激光组件沿预设加工路径移动,以对预设类型的工件进行激光加工,获得工件成品。

12、可选的,对所述三维表面双视图像采用第一预设算法,计算获取轮廓深度图和纹理细节深度图,具体包括:

13、对所述三维表面双视图像进行预处理;所述预处理包括去噪、亮度和对比度调整;

14、对所述三维表面双视图像进行对齐处理,获得标准化的第一图像;

15、基于所述标准化的第一图像,采用半全局匹配算法计算若干个第一像素点的深度信息;

16、对标准化的第一图像的主要轮廓进行检测和提取,获得轮廓线,将位于所述轮廓线上的第一像素点的深度信息输入到轮廓线上,以生成轮廓深度图;

17、对标准化的第一图像的纹理和细节进行提取和分析,获得纹理细节线,将位于所述纹理细节线上的第一像素点的深度信息输入到纹理细节线上,生成纹理细节深度图。

18、可选的,所述基于轮廓深度图和纹理细节深度图,计算获得适合于加工系统的三维工件模型,具体包括:

19、通过所述轮廓深度图和纹理细节深度图计算得到对应的轮廓点云数据和纹理细节点云数据;

20、对轮廓点云数据和纹理细节点云数据进行匹配和拼接,生成具有体素网格结构的集成点云;

21、对所述集成点云中的每个点计算曲面法线,以推导出潜在曲面;

22、基于所述集成点云,提取出三维网格表面,形成工件的网格状原始模型文件;

23、将所述网格状原始模型文件转换为适合加工系统的三维工件模型。

24、可选的,于所述三维工件模型上规划预设加工路径,具体包括:

25、在三维工件模型上识别出若干个关键特征区域,并确定处理若干个关键特征区域的第一顺序;

26、在每个所述关键特征区域内分别进行第一加工路线的规划,并根据所述轮廓深度图和所述纹理细节深度图对所述第一加工路线进行深度补偿,获得三维路径;

27、按照所述第一顺序将每个所述关键特征区域的三维路径进行串联,以形成预设加工路径;

28、对加工系统上模拟所述预设加工路径,以评估并优化所述预设加工路径。

29、可选的,采用cnn深度学习模型并对其进行预训练,获得训练优化的cnn深度学习模型,具体包括:

30、获得若干组已知加工参数的工件的三维模型,并将分为训练集、验证集和测试集;

31、调用cnn深度学习模型,并定义cnn深度学习模型的损失函数与优化器;所述优化器用于在训练过程中更新模型权重以最小化损失;

32、通过若干次输入训练集的三维模型和预期的加工参数之间进行前向和反向运行,以进行模型训练。

33、可选的,所述通过若干次输入训练集的三维模型和预期的加工参数之间进行前向和反向运行,以进行模型训练,之后还包括:

34、模型训练过程中,使用验证集对cnn深度学习模型进行性能评估,并根据性能评估结果来对cnn深度学习模型超参数调整,以获得训练优化的cnn深度学习模型;

35、使用所述测试集来测试所述训练优化的cnn深度学习模型,以评估其预测性能。

36、可选的,调用所述加工数据库,将激光组件设置为最佳的加工参数,驱动激光组件沿预设加工路径移动,以对预设类型的工件进行激光加工,获得工件成品,之后还包括:

37、在激光加工过程中,通过传感组件对工件进行加工监测,以获得检测数据,加工系统通过所述检测数据以控制所述激光组件运行;所述传感组件包括摄像头、温度传感器;所述检测数据包括图像信息、激光强度信息和温度信息。

38、本发明还提供了一种加工系统,采用如上所述激光加工工件表面的方法,所述加工系统包括:

39、激光组件,用于对工件进行激光加工;

40、深度相机,用于获取目标工件的三维表面双视图像;

41、数据处理模块,用于对所述三维表面双视图像进行处理,以获得三维工件模型;

42、存储模块,用于存储所述cnn深度学习模型和所述加工数据库;

43、控制单元,用于控制所述激光组件运行。

44、本发明还提供了一种处理器,其特征在于,包括存储器和至少一个处理器,所述存储器中存储有指令;

45、所述处理器调用所述存储器中的所述指令,以使得所述处理器执行如上所述的激光加工工件表面的方法。

46、本发明还提供了一种计算机可读存储介质,所述存储介质上存储有指令,所述指令用于实现如上所述的激光加工工件表面的方法。

47、与现有技术相比,本发明具有以下有益效果:加工时,使用深度相机捕获具有预设图案的工件的三维表面双视图像;通过第一预设算法,从这些双视图像中计算出轮廓深度图和纹理细节深度图,基于这些深度图进一步产生适用于加工系统的三维工件模型,在得到的三维工件模型上,系统会自动规划预设的加工路径;为了更精确地控制激光的输出,采用了预训练的cnn深度学习模型来预测最佳的加工参数,加工参数与预设加工路径一同存储在一个加工数据库中;在加工过程中,系统调用这个数据库,自动地配置激光组件,驱动其沿着预设路径移动,实现精准的激光加工。本激光加工方法通过三维视觉扫描的技术,自动对于工件进行建模,通过建模来创建激光移动轨迹,并且自动预测出最佳的加工参数,实现了对工件的自动建模和加工,大大简化了加工过程,减少了加工时间,提高了加工的精确性,为生产带来了更高的效率和质量保证。

- 还没有人留言评论。精彩留言会获得点赞!