一种车辆蒙皮冷弯咬接成型机的制作方法

本发明涉及车辆蒙皮合缝拼接,更具体地说,涉及一种车辆蒙皮冷弯咬接成型机。

背景技术:

1、现有的薄板拼接主要采用焊接、铆接、冷弯咬接等几种方法,前两种拼接方法的工作效率低、耗材品种多等缺点。尤其是焊接的方法会产生大量的焊接粉尘,会造成环境污染,工厂需要增设除尘设备。

2、咬接形式作为比较新颖的接口形式被逐渐应用到蒙皮拼接之中,但是现在的拼接形式都需要多道工序,人工参与较多。

3、为此,本申请提出一种车辆蒙皮冷弯咬接成型机,以解决上述存在的问题。

技术实现思路

1、为了解决上述问题,本申请提供一种车辆蒙皮冷弯咬接成型机。

2、本申请提供的一种车辆蒙皮冷弯咬接成型机采用如下的技术方案:

3、一种车辆蒙皮冷弯咬接成型机,包括:

4、下板,所述下板上设置有固定柱并通过所述固定柱连接有上板;

5、轧辘组,所述轧辘组排列转动设置在所述下板的下方,所述轧辘组分别为垂直面轧辘组、侧弯折轧辘组和下弯折轧辘组;

6、橡胶展平轮,所述橡胶展平轮设置在所述下板的底部,并与所述轧辘组交错设置。

7、通过上述技术方案,板材可以为两条高低不同的直边,大大降低了上道工序的加工难度,采用特殊设计的轧辘形式,直接实现两块工件的合口咬接功能,由于来料板型简单,方便实现整个合口咬接的自动化设计。

8、进一步地,所述轧辘组共设置有十个;其中第一个、第九个和第十个所述轧辘组为所述垂直面轧辘组;第二个、第三个、第四个和第五个为所述侧弯折轧辘组;第六个、第七个和第八个为下弯折轧辘组。

9、通过上述技术方案,板材依次通过轧辘,轧辘对应的阴阳模型,实现将板材塑性变形为预期的形状。

10、进一步地,第一个所述垂直面轧辘组中相邻轧辘的间距为2.4mm;第九个和第十个所述垂直面轧辘组的间距为3.6mm。

11、进一步地,所述侧弯折轧辘组包括大轧辘与小轧辘;第二、三、四个所述大轧辘的下半部分直径缩小上半部分直径扩大,下半部分与上半部分之间为斜面过渡;第二、三、四个所述大轧辘下半部分的直径扩大上半部分直径缩小,下半部分与上半部分之间为斜面过渡;第五个所述大轧辘与所述小轧辘之间的夹角为90°。

12、进一步的,所述小轧辘的底部边缘垂直设置有限位槽,所述限位槽用于限制蒙皮过程中不需要弯折的部件;所述大轧辘与所述小轧辘之间的斜面隙形和所述限位槽至所述大轧辘之间的间隙成钝角间隙,并且角度根据所述侧弯折轧辘组的顺序逐渐缩小。

13、通过上述技术方案,这样的设置可以使板材逐渐向侧面被弯折,以避免处产生应力导致板材发生形变,以保证精准度避免出现断裂。

14、进一步地,第二个、第三个、第四个和第五个所述侧弯折轧辘组中的所述限位槽至所述大轧辘的间距均为2.4mm;

15、第二个、第三个、第四个和第五个所述侧弯折轧辘组中的所述大轧辘的斜面至所述小轧辘之间的斜面间距依次为1.8mm、1.4mm、1.2mm、1.2mm;

16、第二个、第三个、第四个和第五个所述侧弯折轧辘组中的所述大轧辘与所述小轧辘之间的间隙夹角依次为155°、130°、110°、90°。

17、进一步的,所述下弯折轧辘组包括平面轧辘与内凹轧辘;所述内凹轧辘的下半部分设置有向内部凹陷的弯折槽,所述弯折槽的斜面与所述内凹轧辘的底面形成夹角;其中第六个和第七个所述下弯折轧辘组中的所述内凹轧辘设置有底面且所述弯折槽位于所述底面至所述内凹轧辘的上半部分间距内,第八个所述轧辘组中的所述内凹轧辘未设置底面,所述弯折槽贯穿所述内凹轧辘。

18、进一步地,第六个、第七个和第八个所述内凹轧辘与平面轧辘之间的间距分别为1.7mm、1.7mm、2.3mm;

19、第六个、第七个和第八个所述内凹轧辘与平面轧辘之间的间距分别为1.7mm、1.7mm、2.3mm。

20、进一步地,第六个、第七个和第八个所述内凹轧辘中的所述弯折槽的斜面与所述内凹轧辘的底面形成的夹角分别为155°、130°、110°。

21、进一步地,所述下板的顶部对称设置有滑槽,所述滑槽内设置有碟簧,所述固定柱的底部滑动连接在所述滑槽内并贴合所述碟簧。

22、通过上述技术方案,这样的设置可以使下板带动轧辘组实现上下浮动的效果,进而自适应不同厚度的板材;当板材厚度较厚时,轧辘组和下板被向上顶起,进而碟簧在滑槽内被固定柱压缩。

23、进一步的,所述上板底部中心点同样设置有所述滑槽,所述滑槽内同样设置有所述碟簧,位于所述上板中心点的所述滑槽内也设置有所述固定柱,并且所述固定柱底部滑动连接在所述滑槽内并贴合所述碟簧,所述上板中心点的所述固定柱的另一端与所述下板的中心点固定连接

24、通过上述技术方案,将位于两个板中心处的减振装置设置在上板上,可以有效避免下板在振动过程中容易发生倾斜;还可以更好地隔离上板的振动,从而提高整个结构的减振效果。

25、综上所述,本申请包括以下至少一个有益技术效果:

26、(1)通过轧辘和板材相对运动实现板材的连续并按预期的顺序变形成型;在保证能够实现不同板宽和不同板厚的合缝的前提下,有效地降低了加工难度和制造成本。

技术特征:

1.一种车辆蒙皮冷弯咬接成型机,其特征在于,包括:

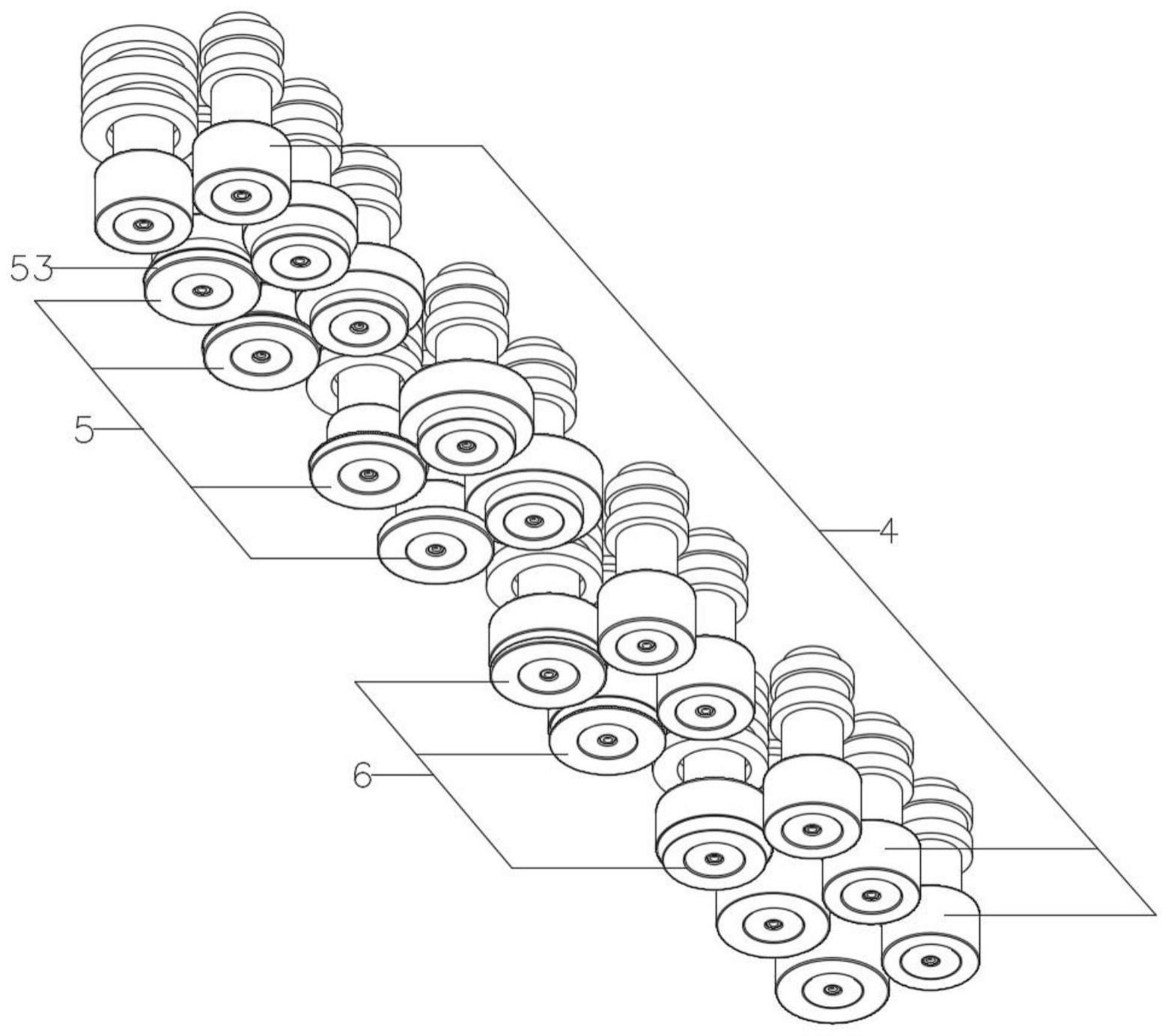

2.根据权利要求1所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述轧辘组共设置有十个;其中第一个、第九个和第十个所述轧辘组为所述垂直面轧辘组(4);第二个、第三个、第四个和第五个为所述侧弯折轧辘组(5);第六个、第七个和第八个为下弯折轧辘组(6)。

3.根据权利要求2所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:第一个所述垂直面轧辘组(4)中相邻轧辘的间距为2.4mm;第九个和第十个所述垂直面轧辘组(4)的间距为3.6mm。

4.根据权利要求2所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述侧弯折轧辘组(5)包括大轧辘(51)与小轧辘(52);第二、三、四个所述大轧辘(51)的下半部分直径缩小上半部分直径扩大,下半部分与上半部分之间为斜面过渡;第二、三、四个所述大轧辘(51)下半部分的直径扩大上半部分直径缩小,下半部分与上半部分之间为斜面过渡;第五个所述大轧辘(51)与所述小轧辘(52)之间的夹角为90°。

5.根据权利要求4所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述小轧辘(52)的底部边缘垂直设置有限位槽(53),所述限位槽(53)用于限制蒙皮过程中不需要弯折的部件;所述大轧辘(51)与所述小轧辘(52)之间的斜面隙形和所述限位槽(53)至所述大轧辘(51)之间的间隙成钝角间隙,并且角度根据所述侧弯折轧辘组(5)的顺序逐渐缩小。

6.根据权利要求5所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:

7.根据权利要求2所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述下弯折轧辘组(6)包括平面轧辘(61)与内凹轧辘(62);所述内凹轧辘(62)的下半部分设置有向内部凹陷的弯折槽(63),所述弯折槽(63)的斜面与所述内凹轧辘(62)的底面形成夹角;其中第六个和第七个所述下弯折轧辘组(6)中的所述内凹轧辘(62)设置有底面且所述弯折槽(63)位于所述底面至所述内凹轧辘(62)的上半部分间距内,第八个所述轧辘组中的所述内凹轧辘(62)未设置底面,所述弯折槽(63)贯穿所述内凹轧辘(62)。

8.根据权利要求7所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:

9.根据权利要求1所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述下板(1)的顶部对称设置有滑槽(8),所述滑槽(8)内设置有碟簧(9),所述固定柱(2)的底部滑动连接在所述滑槽(8)内并贴合所述碟簧(9)。

10.根据权利要求9所述的一种车辆蒙皮冷弯咬接成型机,其特征在于:所述上板(3)底部中心点同样设置有所述滑槽(8),所述滑槽(8)内同样设置有所述碟簧(9),位于所述上板(3)中心点的所述滑槽(8)内也设置有所述固定柱(2),并且所述固定柱(2)底部滑动连接在所述滑槽(8)内并贴合所述碟簧(9),所述上板(3)中心点的所述固定柱(2)的另一端与所述下板(1)的中心点固定连接。

技术总结

本发明属于车辆蒙皮合缝拼接技术领域,公开了一种车辆蒙皮冷弯咬接成型机,包括:下板,所述下板上设置有固定柱并通过所述固定柱连接有上板;轧辘组,所述轧辘组排列转动设置在所述下板的下方,所述轧辘组分别为垂直面轧辘组、侧弯折轧辘组和下弯折轧辘组;橡胶展平轮,所述橡胶展平轮设置在所述下板的底部,并与所述轧辘组交错设置;板材可以为两条高低不同的直边,大大降低了上道工序的加工难度,采用特殊设计的轧辘形式,直接实现两块工件的合口咬接功能,由于来料板型简单,方便实现整个合口咬接的自动化设计。

技术研发人员:杨承寿,杜贞伟

受保护的技术使用者:上海埃锡尔数控机床有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!