基于超精密伺服加工系统的曲面光栅加工装置及加工方法

本发明涉及超精密伺服加工,具体涉及一种基于超精密伺服加工系统的曲面光栅加工装置及加工方法。

背景技术:

1、曲面光栅是许多高端装备所必须的关键光学零部件,其制造精度直接决定了装备的使用性能。基于单点金刚石的超精密切削加工技术是制造曲面光栅的重要加工手段,通过传统超精密切削加工手段,形状精度可达微米到数十微米级,粗糙度可达亚微米级。随着对高端装备性能的需求越来越高,对曲面光栅的制造精度也有了更高的要求。在传统超精密切削加工中,使用位置控制来驱动刀具生成加工表面,但由于机床运动误差和工件安装误差的存在,使得加工精度难以进一步提高。

2、切削去除过程是刀具与工件的力相互作用过程,切削力是反应加工状态最直接的物理量。当加工误差发生时,切削力信号会出现相应的异常现象。因此,通过实时检测加工过程刀具与工件的相互作用力即切削力,并调整刀具位置以控制切削力,可以有效的补偿机床运动误差和工件安装误差。

3、沿曲面基底加工时,刀具切深方向与曲面法线方向不一致会造成刀具切削点变更、刀具实际切削前角与后角变更、切深进给偏离曲面径向引起的切深误差等情况,影响加工表面质量与形状精度,因此需保证刀具切深方向与曲面法线方向一致以提高加工精度。传统方法是先使用测量仪器测量基底面型,以此来作为面型信息应用于加工。但由于工件安装误差、测量坐标系与加工坐标系转换误差的存在,使得加工过程刀具难以实现对工件的精确法向跟随,此情况限制了曲面光栅制造精度的进一步提高。

技术实现思路

1、本发明的目的是提供一种容易实现对工件的精确法向跟随,能提高曲面光栅结构的制造精度的基于超精密伺服加工系统的曲面光栅加工装置及加工方法。

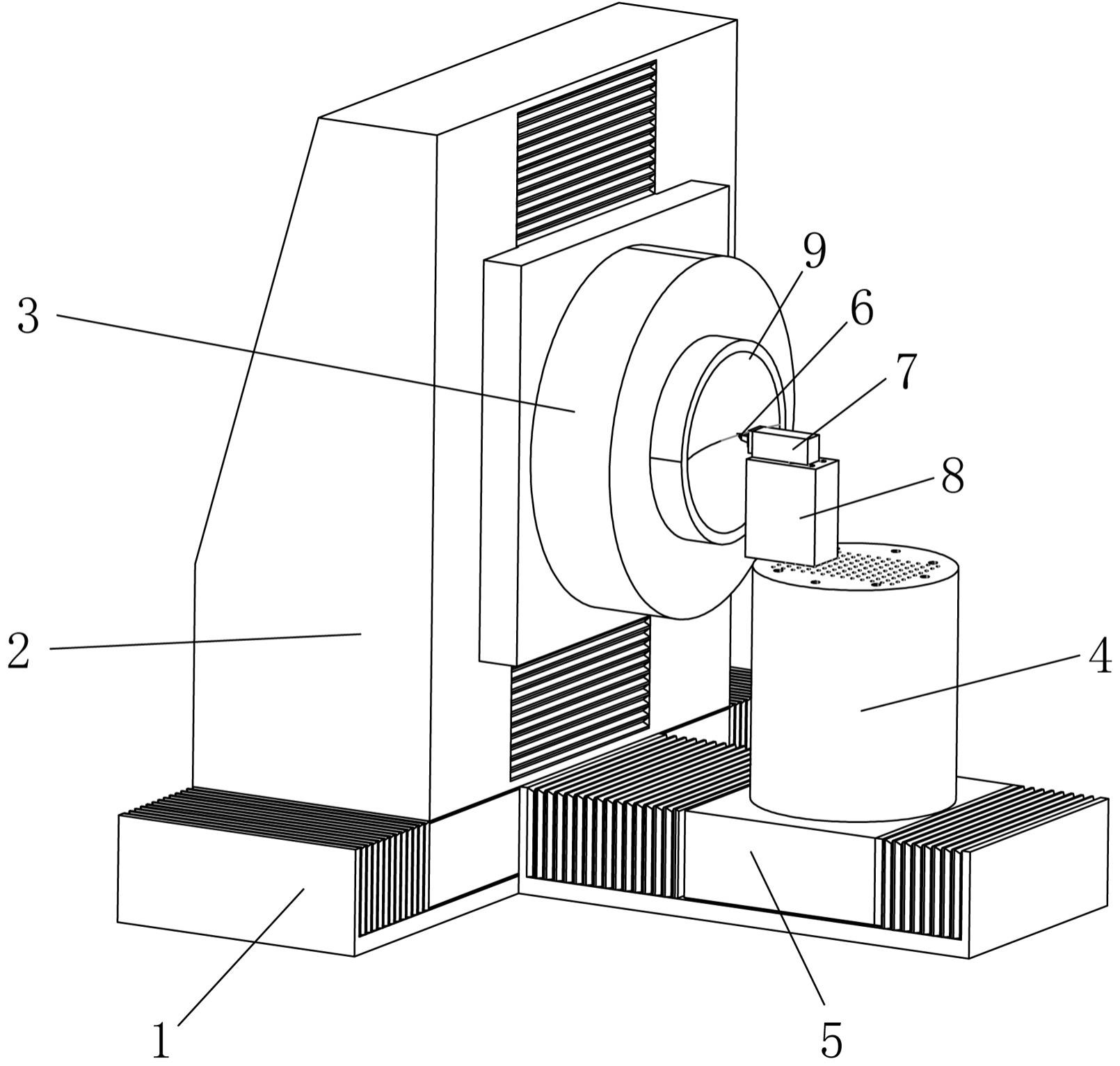

2、为实现上述目的,本发明采用如下技术方案:一种基于超精密伺服加工系统的曲面光栅加工装置,包括,

3、工件定位机构,用于定位待加工曲面光栅的工件并使得工件的曲面面向刀具;

4、x轴运动机构,用于直接或间接驱动工件定位机构使工件沿水平方向的x轴移动;

5、y轴运动机构,用于直接或间接驱动工件定位机构使工件沿高度方向的y轴升降;

6、刀具,用于在工件曲面上加工曲面光栅;

7、还包括,

8、z轴运动机构,用于使刀具从水平方向向靠近或远离工件的方向,即沿水平方向的z轴移动;

9、力检测模块,所述刀具安装在力检测模块上,所述力检测模块用于实时检测刀具受到的切削力,所述力检测模块具备切削方向力检测功能以用于监测切削过程中刀具所受法向切削力;

10、伺服微驱动模块,所述力检测模块安装于伺服微驱动模块上,所述伺服微驱动模块驱动刀具沿z轴方向进行微运动;

11、 b轴运动机构,伺服微驱动模块与b轴运动机构连接,b轴运动机构通过带动伺服微驱动模块在水平方向转动继而实现刀具在水平方向转动;

12、反馈控制器模块,接收力检测模块的检测数据并与扫描参考力数据或加工参考力数据作比较,进而控制伺服驱动模块的运动使刀具沿z轴方向进行微运动,从而使刀具所受到的法向切削力趋向扫描参考力或加工参考力。

13、本发明可以通过反馈控制器模块比较扫描力数据与扫描/加工参考力数据的大小,进而控制伺服微驱动模块调整刀具位置,使得扫描力一直等于扫描参考力。本发明可以通过伺服微驱动模块实现刀具在切深方向的微动,并实时读取驱动位置;可以通过现有五轴运动装置等机床实现轴系联动生成空间轨迹;本发明方案中可不使用五轴运动装置的c轴;在机床自带的超精密力伺服加工系统的扫描模式下,刀具以极小的切削力跟随曲面面型进行扫描,扫描过程对表面造成的损伤极小且可以忽略,扫描完成后可以通过伺服微驱动模块和机床或五轴运动装置的在扫描过程中的位置信息计算出曲面面型;在系统的加工模式下,刀具以设置的加工参考力为控制量对表面进行加工,因此可以在不知道曲面面型信息的前提下,驱动刀具沿曲面进行随形加工,通过控制加工力来达到实际切深的准确性,有效解决了传统加工方式中机床运动误差和工件安装误差所造成的切深异常与形状精度差的问题,容易实现对工件的精确法向跟随,并使加工流程更为简化。

14、本发明通过超精密力伺服加工系统的扫描模式在位扫描曲面基底面型,依据扫描结果生成刀具对曲面的法向跟随轨迹,控制超精密力伺服加工系统以加工模式进行单条曲面光栅结构的加工;并通过循环实现曲面全覆盖的光栅结构加工。

15、本方法有效解决了传统方法中由于工件安装误差、测量坐标系与加工坐标系转换误差所造成的加工过程刀具姿态难以精确跟随工件法向进而造成曲面光栅制造精度差的问题;且此方法便于实现自动化,有效缩短了曲面光栅的制造流程。同时,本发明无需借助其他测量仪器进行曲面基底的测量,以避免加工与测量系统的坐标转换误差,具有普适性。

16、其中,力检测模块可采用压电陶瓷力传感器,压电陶瓷材料的压电系数为443 pc/n, 受力后会产生电荷,电荷放大器将电荷量转化为电压信号以进行信号采集,可采用包括精密放大器芯片(lmp7721ma,ti),且反馈电阻为100mω、反馈电容为2nf的电荷放大器,在施加0.1mn的力时,电荷放大器所采集电压信号有明显变化,由此可达到0.1 mn分辨率。

17、其中,x轴运动机构、 y轴运动机构、z轴运动机构可采用现有的定位精度小于1微米的超精密机床,b轴运动机构可采用转动精度优于0.001度的超精密机床。其中,刀具所受到的法向切削力趋向误差在0.1mn。其中,伺服微驱动模块与b轴运动机构可采用螺纹连接的方式固定。

18、作为优选,所述伺服微驱动模块包括驱动元件、位移传递机构、位移传感器,所述位移传感器用于记录驱动位置并传输给反馈控制器模块。伺服微驱动模块的驱动元件可以是压电陶瓷或音圈电机,位移传递机构可以是柔性铰链,位移传感器可以是光栅尺或电容式位移传感器,如电压输出模拟量是0-10v且量程是50微米的电容式位移传感器。

19、作为优选,所述x轴运动机构、y轴运动机构、z轴运动机构及b轴运动机构的各轴内部均装有编码器,以实时记录各轴驱动位置并传输给反馈控制器模块。

20、作为优选,所述扫描参考力为0.1-0.3mn;所述加工参考力为0.1-0.3mn,所述力检测模块的分辨率为0.1mn。

21、本发明还公开了一种上述基于超精密伺服加工系统的曲面光栅加工装置的加工方法,包括如下步骤,

22、s1.扫描前对刀:

23、控制b轴不旋转,将刀具移动到工件加工部分x向一侧边缘位置但不与工件接触;设置扫描参考力信号,伺服微驱动模块驱动位置位于其半行程处,控制z轴以使刀具靠近工件,当检测力信号等于或大于扫描参考力信号时,停止z轴移动,完成扫描前对刀;

24、s2.扫描工件面型:

25、控制x轴使刀具相对工件移动以进行面型扫描;反馈控制器实时控制伺服微驱动模块调整刀具z向位置,使检测力信号一直等于扫描参考力信号;当伺服微驱动模块驱动位置达到满行程时,控制z轴进行距离为伺服微驱动模块半行程的移动,使得伺服微驱动模块驱动位置回到半行程处;直到刀具移动到工件加工部分x向的另一侧边缘位置;

26、s3.工件面型生成:

27、依据步骤s2中x轴处编码器的位置信号,作为工件面型的x向坐标信息;依据步骤s2中z轴处编码器的位置信号和伺服微驱动模块位移传感器的位置信号,进行叠加并作为工件面型的z向坐标信息;

28、s4.工件法向跟随轨迹生成:

29、依据步骤s3中获得的工件面型,计算刀尖点的xzb轴轨迹,x轨迹点采用工件面型的x向坐标,z轨迹点采用工件面型的z向坐标,b轨迹点采用当前点法线与z轴夹角;

30、s5.单光栅结构加工:

31、根据光栅结构槽深所需的切深设置加工参考力,驱动五轴运动装置按照工件法向跟随轨迹移动,移动过程中,反馈控制器实时控制伺服微驱动模块调整刀具沿工件径向位置,使检测力信号一直等于加工参考力信号;直到工件法向跟随轨迹结束,完成一条光栅结构槽的加工;

32、s6.将刀具移动到下一条光栅结构槽的x向起始位置,b轴不旋转;通过y轴实现工件的升降,从而实现刀具与工件间的高度调节;

33、s7.重复步骤s1到s6,直到完成全加工表面覆盖的光栅结构加工。

34、作为优选,所述刀具安装在力检测模块上,所述力检测模块安装于伺服微驱动模块上。

35、作为优选,所述力检测模块的力检测分辨率为0.1 mn;在步骤s1和s2中,设置参考力信号为0.1 mn。

36、作为优选,反馈控制器模块通过对检测力信号与扫描参考力信号及加工参考力信号进行比较,控制伺服微驱动模块产生微运动以调整刀具在z方向的位置,使检测力信号等于扫描参考力信号或加工参考力信号;当检测力信号小于扫描参考力信号或加工参考力信号时,控制刀具向切深增大的位置移动;当检测力信号大于扫描参考力信号或加工参考力信号时,控制刀具向切深减小的位置移动。

37、本发明具有能实现精确跟随工件法向进而提高曲面光栅结构加工制造精度的优点;且本发明还具有便于实现自动化,能有效缩短加工制造流程的优点。

- 还没有人留言评论。精彩留言会获得点赞!