一种汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具及其加工工艺的制作方法

本发明属于机械设备领域,涉及一种用于锁紧垫圈的制造模具,特别涉及一种汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具及其加工工艺,尤其是自动分度分二次冲多孔工艺。

背景技术:

1、汽车电驱动后桥是通过主减总成与半轴连接,半轴与后轮毂总成连接,而锁止垫圈起锁紧轴承螺母的作用即防止轴承螺母回松,它直接影响半轴与后轮毂总成连接强度,从而直接影响车辆的行驶过程安全性和稳定性。按目前传统的冲压模结构是导套、导柱是直接固定在上、下模板上,模具间隙完全靠钳工人工技能控制,这样模具制作精度难以保证。由于此工件板厚较厚(即板厚为4.5mm),而一次又要同时冲12个φ6.5孔,在生产过程中各冲孔凸模容易窜动,从而使冲孔凸、凹间隙不均匀,甚至有时会将冲孔凸、凹模刃口啃缺,这样冲孔时各孔毛刺高度经常超差(工件冲孔毛刺超差还会直接影响装配功能),从而引起产品粘上模,一般每制作1500~2000件产品就要拆模刃磨冲孔凸、凹模刃口。另外此工件板材厚,一次同时冲多孔,而且各孔径又较小(即工件料厚为4.5mm,一次同时冲12个φ6.5孔),一般每制作3800件产品左右,冲孔凸模就断裂,这样就要频繁更换冲孔凸模,造成模具精度下降,从而影响模具使用寿命。因此产品的质量一直存在风险,而且生产效率低,模具使用寿命短,生产成本高。本发明正是基于现有技术中生产工艺存在的可优化性考虑,设计一种锁紧垫圈带自动分度冲多孔模具,来提高产品质量和生产效率,就显得十分必要。

技术实现思路

1、本发明目的之一是提供一种汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具,通过将模具设计自动校正间隙的导柱、导套和增设导向板等结构来提高模具寿命和产品质量,而模具增设有气缸和旋转装置来实现产品自动分度。该带自动分度冲多孔模具安装在气动压力机上对锁紧垫圈进行自动分度分二次冲孔工序加工。

2、本发明的目的之二是设计一种使用电驱动后桥锁紧垫圈带自动分度冲多孔模具,用同一付冲孔模分二次对锁紧垫圈冲出24个孔,以替代传统的采用自动送料和级进模冲24孔工艺或人工手动旋转产品分二次冲24孔工艺,特别是采用自动分度分多次冲多孔的工艺。

3、本发明的目的之一是这样实现的:

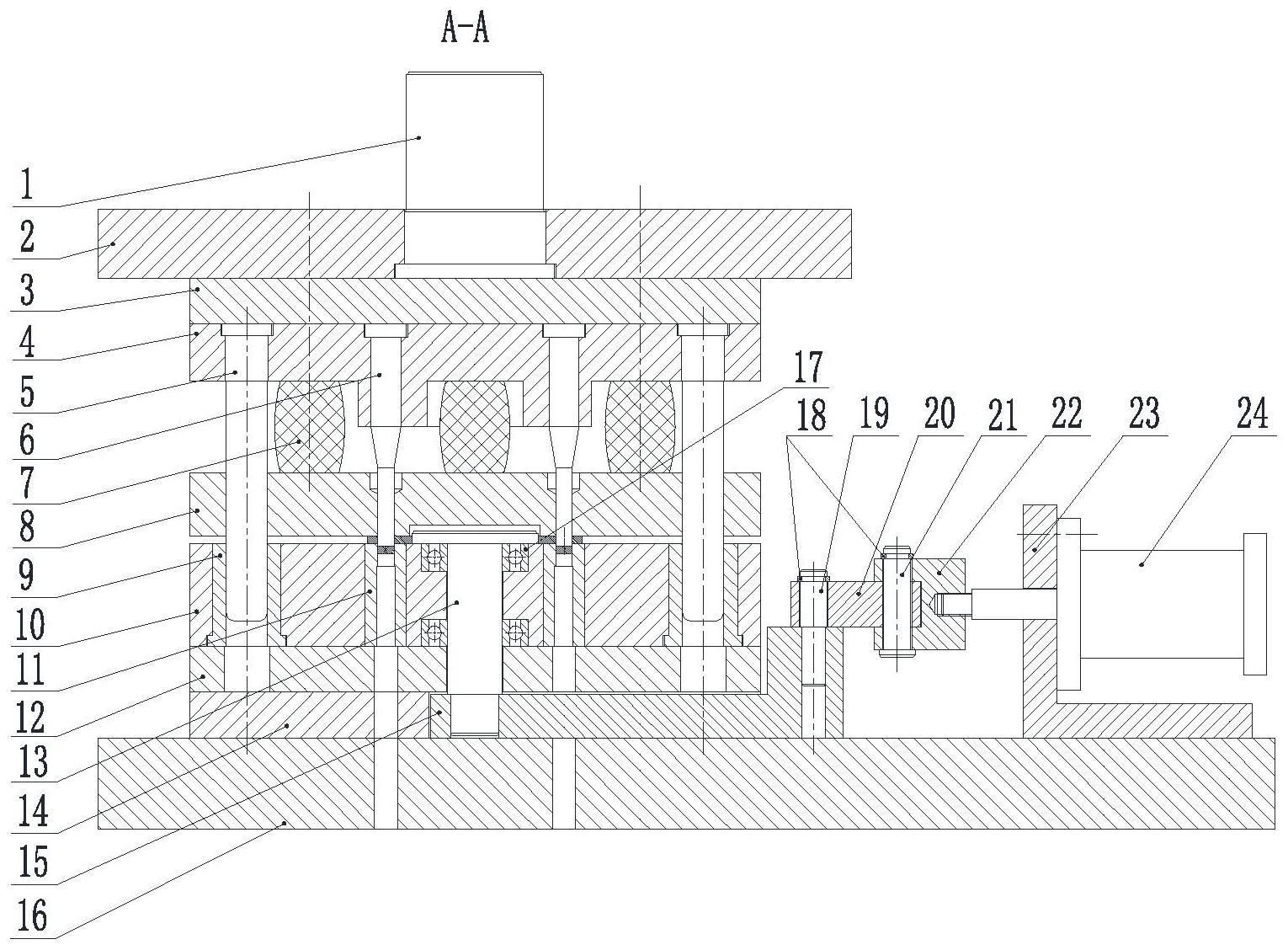

4、一种汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具,包括模具上部结构和模具下部结构,模具上部结构包括:模柄、上模板、上垫板、上固定板、导柱、冲孔凸模,卸料橡皮和导向板;

5、模具下部结构包括:导套、下固定板、冲孔凹模、下垫板、定位芯、摆动导向限位板、摆动板、下模板、轴承、卡簧、转轴、转动轮、铰链轴、推块、气缸固定座、气缸、气缸控制阀和控制阀安装板;

6、件冲孔凸模通过过盈配合装在上固定板各对应的凸模固定孔中,导柱通过过盈配合装在上固定板两边的导柱孔中,模柄通过过盈配合装在上模板的模柄孔中,上模板、上垫板通过螺栓及定位销与上固定板连接,导向板通过间隙配合分别穿过冲孔凸模和导柱,并通过卸料螺栓与卸料橡皮、上固定板、上垫板、上模板活动连接;

7、冲孔凹模通过过盈配合装在下固定板各对应的凹模固定孔中,导套通过过盈配合装在下固定板两边的导套孔中,轴承通过过盈配合分别装在下固定板上、下各对应的轴承固定孔中,摆动板通过间隙配合直接放置在摆动导向限位板的摆动限位槽中,定位芯从上通过过盈配合穿过件轴承,再通过间隙配合穿过下固定板和下垫板,最后下端通过过盈配合装在摆动板的固定形腔中,下模板、摆动导向限位板、下垫板通过螺栓及定位销与下固定板连接,转轴下端通过过盈配合装在摆动板的转轴孔中,转轴上端通过间隙配合装在转动轮上;

8、转动轮绕着转轴进行自由转动,卡簧装在转轴的卡簧槽中,铰链轴从下分别穿过转动轮和推块,并与转动轮过盈配合,与推块间隙配合,气缸的活塞杆通过前端螺纹与推块连接,气缸的缸体通过螺栓与气缸固定座连接,气缸固定座通过螺栓与下模板连接,气缸控制阀通过螺栓与控制阀安装板连接,控制阀安装板从侧边通过螺栓与下模板连接。

9、进一步,模具下部结构的摆动导向限位板上又设有15゜摆动限位槽,气缸工作时,通过旋转装置就带着摆动板绕着定位芯顺时针旋转并靠摆动导向限位板上的摆动限位槽下端面限位,气缸复位时, 通过旋转装置就带着摆动板绕着定位芯逆时针旋转并靠摆动导向限位板上的摆动限位槽上端面限位,由于摆动导向限位板上的摆动限位槽角度为15゜,摆动板绕着定位芯旋转15゜的角度,即定位芯也旋转了15゜的角度,从而带动产品旋转了15゜的角度来实现模具自动分度,产品上均匀分布24孔,两相邻孔之间的夹角为360 º/24=15º,先冲出产品12个孔,然后产品旋转15゜的角度后,再冲出产品另外12个孔。

10、进一步,模具下部结构增设有转动轮,并将气缸安装成有斜度,将气缸的直线运动转化为旋转运动。

11、进一步,定位芯的上端部分增设有两个深沟球轴承,位芯与摆动板连接的下端部分设有扁方进行防转。

12、进一步,导柱和冲孔凸模均固定在上固定板上,导套和冲孔凹模均固定在下固定板上,而且导柱与导套的双面间隙为0.08~0.10mm。

13、进一步,冲孔凹模为镶嵌式结构,并固定在下固定板上。

14、进一步,导向板两边设有两导柱孔与导柱间隙配合,双面间隙为0.16~0.18mm,导向板中间设有凸模导向孔与冲孔凸模间隙配合,双面间隙为0.18~0.20mm,导向板既对冲孔凸模起导向作用,来提高冲孔凸模的强度。

15、进一步,上固定板设为台阶式结构,并设有φ52放置卸料橡皮的孔,这样既可使冲孔凸模高度尽量降低,又可使冲孔凸模的固定高度尽量高,来提高冲孔凸模的强度,从而提高模具寿命,并使卸料橡皮又有足够的卸料力。

16、本发明的技术方案之二是这样实现的:

17、汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具的加工工艺,包括如下步骤:

18、第1步:将的汽车电驱动后桥锁紧垫圈带自动分度冲多孔模具安装在气动100t压力机上,并通过气管将气缸控制阀与机床的压缩空气接口连接好;

19、第2步:打开气缸控制阀的控制阀门,气缸的活塞杆推出带动推块前进,推块带动转动轮同时前进和旋转,转动轮带动摆动板同时前进和旋转,摆动板带动定位芯顺时针旋转,直至摆动板与摆动导向限位板上的c限位面接触为止;

20、第3步:将落料-冲大孔工序后的预制锁紧垫圈工件放置在下固定板和冲孔凹模上表面上,并用定位芯外圆定好工件中间的大孔,用定位芯上的缺口定好工件中间大孔中的突起凸台;

21、第4步:开动压力机,上模板随机床上工作台向下运行,导向板在卸料橡皮的压力作用下先压紧工件,然后冲孔凸模向下运动与冲孔凹模完成工件第一次预冲12个孔;

22、第5步:工件第一次预冲孔加工后,压力机上滑块带动模具上部结构回位,导向板在卸料橡皮作用下卸下工件,使工件仍能在定位芯中,而冲孔废料从下模和机床下工作台漏出;

23、第6步:关上气缸控制阀的控制阀门,气缸的活塞杆回退带动推块后退,推块带动转动轮同时后退和旋转,转动轮带动摆动板同时后退和旋转,摆动板带动定位芯逆时针旋转,定位芯带动工件逆时针旋转,直至摆动板与摆动导向限位板上的b限位面接触为止;

24、第7步:开动压力机,上模板随机床上工作台向下运行,导向板在卸料橡皮的压力作用下先压紧工件,然后冲孔凸模向下运动与冲孔凹模完成工件第二次冲孔,再用辅助工具取出工件,冲孔废料从下模和机床下工作台漏出,这样工件就完成了全部24个孔的冲裁;

25、第8步:重复步骤2到步骤7的操作,进行下工件的制作。

26、本发明的有益效果为:本发明模具采用自动分度装置、自动校正间隙的导柱、导套和导向板等结构,从而生产效率提高了76%,模具寿命提高了11倍,而且提高了产品质量,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!