一种纯铜直条外方内圆型管的生产工艺的制作方法

本发明涉及引线导管加工,尤其涉及一种纯铜直条外方内圆型管的生产工艺。

背景技术:

1、核电机组中常使用一种直条纯铜外方内圆型管作为环形引线导电管,其截面形状为外方内圆,长度需满足5米以上的要求。在使用过程中,该管内孔通水,铜材料本体导电。该类型的铜管有多种规格,包括外方形边长a=50.8mm,内圆直径d为φ27mm的规格,外方形边长a=50.8mm,内圆直径d为φ20mm的规格,以及外方形边长a=60.4mm,内圆直径d为φ31.75mm的规格。对于这些铜管,其外径偏差和内径偏差都有严格的要求。

2、此外,纯铜外方内圆管成品还有一系列的技术要求,包括力学性能要求,如抗拉强度rm≤255mpa,断后伸长率a≥40%,z≥45%,以及气压试验要求,如在2.1mpa的空气压力下,管材完全进入水中至少1分钟,应无气泡出现。还要求管材应平直,无弯曲扭曲,内外表面应光滑、清洁,无分层、针孔、裂纹、起皮、气泡、粗拉道和夹杂等缺陷。

3、然而,目前的生产工艺中,采用挤压法生产此类外方内圆管,存在一些问题。如挤压模采用方形挤压模孔的挤压模,挤压穿孔针采用圆形针,但由于内孔尺寸太小,无法直接挤压成形,管材的外形和内孔尺寸公差无法达到,表面质量粗糙无法满足材料应用要求。特别是对于外方内圆管规格为外方50.8mm,内圆φ20*5000mm的,其内孔仅φ20mm,直径φ20mm的穿孔针进行φ245mm紫铜铸锭热挤压穿孔,是无法实现的。根据挤压管材的生产经验,φ245mm紫铜铸锭热挤压采用的最小直径穿孔针是φ40mm,小于φ40mm直径的穿孔针,其尾部与挤压轴连接的强度过小,不能承受挤压穿孔的轴向力和挤压过程中金属流动对穿孔针的拉力。

4、因此,采用现有的挤压法无法满足核电机组的外方内圆管的生产要求,需要研发新的生产工艺以解决这些问题。

技术实现思路

1、本发明是为了克服现有技术的不足,提供一种纯铜直条外方内圆型管的生产工艺,解决了现有技术中无法生产小内径外方内圆管的问题。

2、本发明为了实现上述目的采用如下技术方案:一种纯铜直条外方内圆型管的生产工艺,包括以下步骤:

3、s1:铸造纯铜实心圆形铸锭,铸锭直径为φ245mm,单个铸锭长度为450mm;

4、s2:将纯铜实心圆形铸锭加热至740-780℃;

5、s3:将加热后的纯铜实心圆形铸锭送入双动挤压机的挤压筒,采用瓶式穿孔针和模孔为正方形的挤压模,使用双动挤压机挤压出外方内圆相似形管坯;

6、s4:将管坯尾部切去300-500mm,将管坯头部切去300-500mm,对管坯进行酸洗,去除氧化皮;

7、s5:对去除氧化皮的管坯制作拉伸夹头,拉伸夹头长度为200-400mm,拉伸夹头可穿过正方形拉伸模孔;

8、s6:对制作完成拉伸夹头的管坯进行拉伸,拉伸采用有正方形拉伸模孔的拉伸模,采用圆形拉伸芯头,根据外方内圆型管规格进行1-3遍拉伸,拉伸至成品规格;

9、s7:对管材进行成品精整,锯切至成品长度;

10、s8:对管材进行成品光亮退火,达到成品所要求的力学性能。

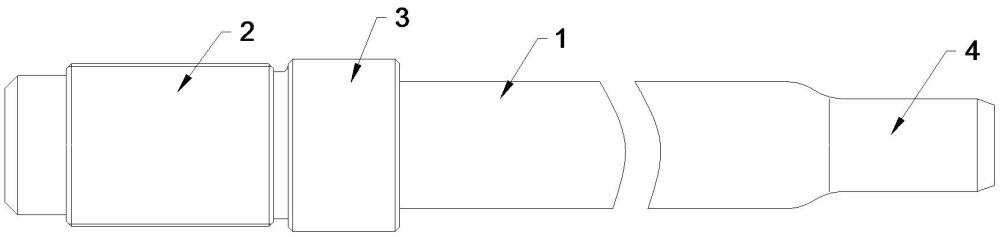

11、所述的瓶式穿孔针是由:针体、螺纹连接段、过渡段、定径段构成;针体、螺纹连接段、过渡段和定径段均为圆柱形,针体的直径为φ50mm,过渡段的直径φ68mm,螺纹连接段的直径φ50mm,定径段的直径为φ25mm-φ40mm之间的任一直径。

12、所述的挤压模由模具主体、出料模孔、挤压模孔构成,出料模孔和挤压模孔沿模具主体的中心线从左到右依次设置,出料模孔和挤压模孔互相连通,且截面均为正方形,出料模孔的边长大于挤压模孔的边长,出料模孔、挤压模孔的中心线均与模具主体的中心线重合。

13、本发明的有益效果是:本发明通过先将直径为φ245mm纯铜实心圆形铸锭,挤压出外方内圆相似形管坯,再根据外方内圆型管规格通过拉伸模具进行拉伸,进而拉伸至成品规格的纯铜直条外方内圆型管,解决了现有技术中无法生产小内径外方内圆管的问题;

14、本发明对管坯挤压采用的瓶式穿孔针进行了重新设计,能够对φ245mm紫铜铸锭热挤压穿孔,挤压出φ25mm-φ40mm任一内孔直径的管坯,并且在挤压过程中可以有效控制铜材的流动,使得挤压出的管坯内外径尺寸更加精确,满足了纯铜外方内圆型管的生产要求。同时,φ68mm的过渡段直径设计、φ50mm连接段的直径设计可以有效增加穿孔针与挤压轴的连接强度,使其能够承受较大的挤压力和拉力,从而解决了现有技术中因为穿孔针尾部与挤压轴连接的强度过小,不能承受挤压穿孔的轴向力和挤压过程中金属流动对穿孔针的拉力的问题,提高了纯铜直条外方内圆型管的生产效率和产品质量;

15、本发明对管坯挤压所采用的挤压模进行重新设计,出料模孔的设计、增加了模具主体轴向的厚度,可以使模具主体能够承受更大的冲击力,出料模孔的边长大于挤压模孔的边长,能够减少挤压和出料过程中铜材料与挤压模之间的摩擦力,提高了挤压效率、延长挤压模的使用寿命。

技术特征:

1.一种纯铜直条外方内圆型管的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的纯铜直条外方内圆型管的生产工艺,其特征在于,所述的瓶式穿孔针是由:针体、螺纹连接段、过渡段、定径段构成;针体、螺纹连接段、过渡段和定径段均为圆柱形,针体的直径为φ50mm,过渡段的直径φ68mm,螺纹连接段的直径φ50mm,定径段的直径为φ25mm-φ40mm之间的任一直径。

3.根据权利要求1所述的纯铜直条外方内圆型管的生产工艺,其特征在于,所述的挤压模由模具主体、出料模孔、挤压模孔构成;出料模孔和挤压模孔沿模具主体的中心线从左到右依次设置,出料模孔和挤压模孔互相连通,且截面均为正方形,出料模孔的边长大于挤压模孔的边长,出料模孔、挤压模孔的中心线均与模具主体的中心线重合。

技术总结

一种纯铜直条外方内圆型管的生产工艺,铸造纯铜实心圆形铸锭,铸锭直径为φ245mm,将纯铜实心圆形铸锭加热至740‑780℃;挤压出外方内圆相似形管坯;将管坯尾部切去300‑500mm,将管坯头部切去300‑500mm,对管坯进行酸洗,去除氧化皮;制作拉伸夹头,拉伸至成品规格;精整并锯切至成品长度;对成品光亮退火;通过先将直径为φ245mm纯铜实心圆形铸锭,挤压出外方内圆相似形管坯,再根据外方内圆型管规格通过拉伸模具进行拉伸,进而拉伸至成品规格的纯铜直条外方内圆型管,解决了现有技术中无法生产小内径外方内圆管的问题。

技术研发人员:杨海丽,苏东东,来峥辉,吴英佳,王强,曹利,王光辉,李智利

受保护的技术使用者:中铝洛阳铜加工有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!