一种翻转轴的非焊接过盈装配方法与流程

本发明涉及汽车领域,具体涉及一种翻转轴的非焊接过盈装配方法。

背景技术:

1、当前重型卡车的生产制造领域,许多落后的技术和工艺需要加速更新换代。在重型卡车生产制造中的其中一个环节,即翻转轴的当前国内传统装配技术,国内传统的重型卡车翻转轴装配总成所使用的的装配工艺主要是焊接式装配工艺和螺栓连接式装配工艺。

2、焊接式装配工艺缺点主要是:a.焊接装配完成后,翻转轴外形及尺寸就绝对固定,没有任何的技术更新和迭代的可能;b.在装车时随着新车型不断增加,其匹配性和可调整性就会越来越差;c.整车售后零部件也无法更换,只能更换总成,产生较大的维修费用;d.该装配工艺焊接过程属于热加工,首先,焊接过程中会存在一定的焊接变形,造成产品质量不合格,其次,本身焊接就存在有毒物质,对环境保护存在一定的影响。

3、螺栓连接式装配工艺可以避免焊接式装配工艺的缺点,但存在一个致命的安全隐患,重型卡车的工况是恶劣和复杂的,在如此工况下,会存在连接螺栓松动和强度不足的情况,而翻转轴装配总成又是唯一连接车架和的部件,这个部件出问题将会产生致命的安全隐患,因此近10年,几乎所有重型卡车生产厂家都放弃了这种装配工艺。

4、上述的两种重型卡车翻转轴总成的装配工艺,其缺陷尚未得到解决,因此,需要一种非焊接的装配方法,我们选择对过盈装配工艺进行改进,申请号为201410113796.1的专利公开了一种过盈配合装配工艺方法,但其仍然是采取先加热后装配的方法,一方面容易出现加热导致的变形,另一方面热炉加热的方式也会向大气中排放巨量的二氧化碳。

技术实现思路

1、针对现有技术的不足,解决匹配性和可调整性差、维修成本高、易产生焊接变形以及不利于环境保护的问题,本发明提供了一种翻转轴的非焊接过盈装配方法,包括以下步骤:

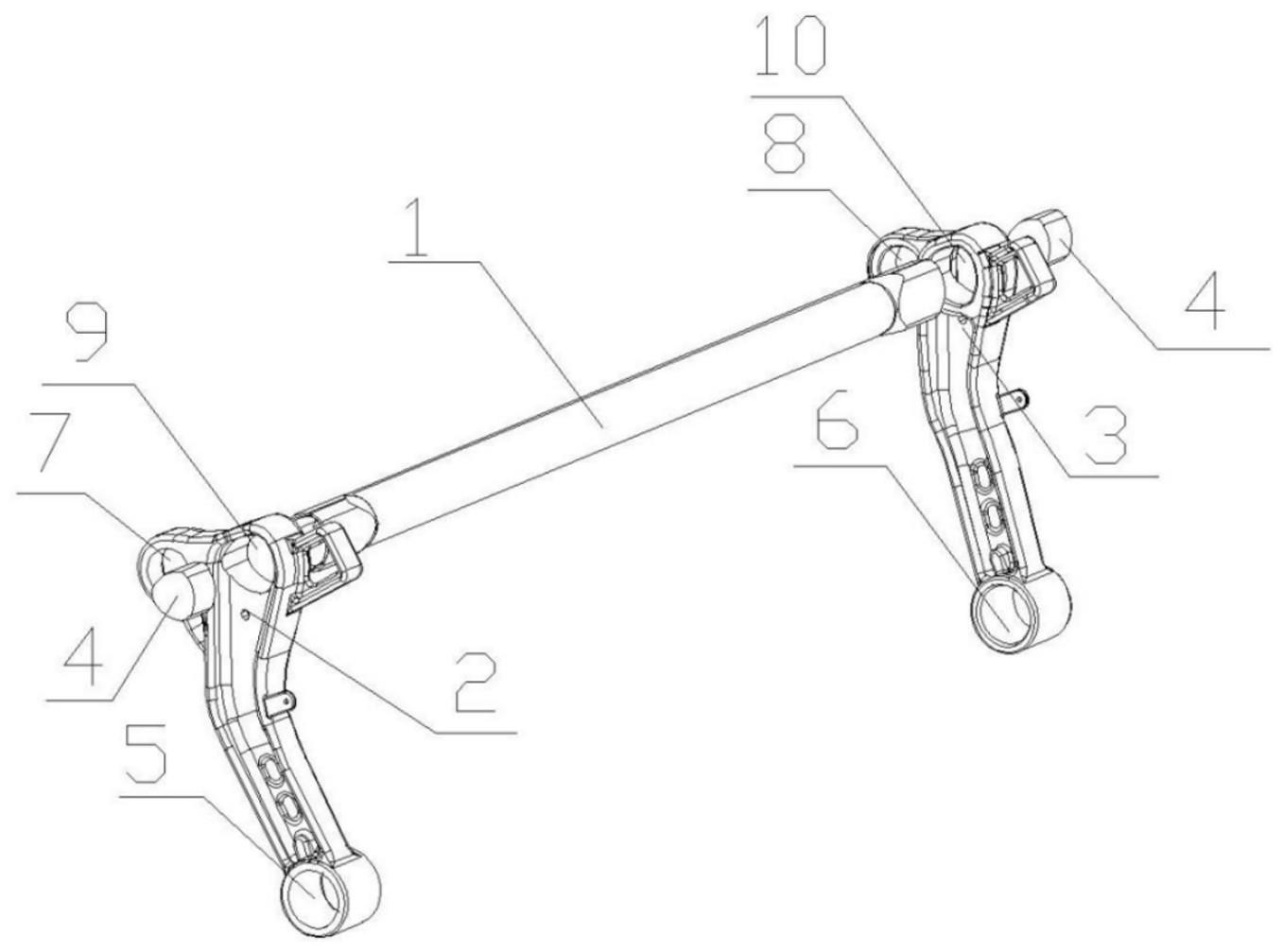

2、s1、确定管子两端的横截面形状:将管子的两端部的横截面设置为类多边形,并确定每个角点位置及角度;

3、s2、匹配摆臂的装配孔形状:在装配于管子左端的左摆臂的对应位置开设第一装配孔,在装配于管子右端的右摆臂上开设第二装配孔;

4、第一装配孔和第二装配孔的形状设置为与管子的两端部横截面相同的类多边形,第一装配孔和第二装配孔的角点位置与管子的端部横截面的角点位置保持一致,所述第一装配孔和所述第二装配孔的内径与管子端部的外径尺寸相适配;

5、s3、确定塞子的外形和尺寸:根据图纸需要的过盈量,确定塞入管子两端部的塞子的外形和尺寸,所述塞子外径的尺寸与管子内径的尺寸相适配,装配前调整塞子的装配角度,使其角点的位置和角度与管子相适配;

6、s4、固定管子:利用管子轴端形状,在区域a和区域b内使用固定装置进行固定,限制管子沿轴线串动、旋转和装配时的变形;

7、s5、固定摆臂:所述左摆臂下端设置第一安装孔,第一装配孔后方设置第三安装孔,所述右摆臂下端设置第二安装孔,第二装配孔后方设置第四安装孔;

8、第一安装孔、第二安装孔、第三安装孔和第四安装孔内设置固定销进行固定,将左摆臂和右摆臂进行定位,限制左摆臂和右摆臂在装配过程中的转动以及非装配方向的位移;

9、s6、过盈装配:将左摆臂和右摆臂分别套设在管子的左右两端,使用压力机器同时将两个塞子压入管子的左右两端管孔内。

10、作为一种优选方案,所述过盈量不小于2mm。

11、进一步地,所述塞子的尺寸为管子端部横截面的尺寸减去管子的壁厚再加上过盈量。

12、作为一种优选方案,确定塞子的外形和尺寸后,通过过盈装配试验测试组装后摆臂的拔出力的大小是否在图纸要求的拔出力范围内,若不在图纸要求的拔出力范围内,则根据实验结果调整过盈量并重复步骤s3,若在图纸要求的拔出力范围内,则开始步骤s4。

13、作为一种优选方案,两端的所述压力机器的加压位置为管子的圆心。

14、作为一种优选方案,所述压力机器在加压过程中保持同轴心并且施加压力相等,压强值为10-15mpa。

15、作为一种优选方案,所述固定销的外径与第一安装孔、第二安装孔、第三安装孔和第四安装孔的内径的差值在±0.10mm之内。

16、本发明有益效果在于:

17、1、本发明采用了过盈装配的工艺,当部分零组件需要升级以匹配新车型时,可以直接更新部分零件,无需更换整个总成,解决了当前翻转轴不方便对部分零件进行开发升级的问题。

18、2、本发明没有热加工过程以及焊接过程,零件不会产生热变形或焊接变形, 避免了因变形导致的产品质量问题,降低了生产成本,同时,因为没有热加工和焊接,均在常温下进行装配,不会产生环境污染的问题。

19、3、本发明没有采取螺栓连接式装配工艺,在重型卡车恶劣工况下,不会出现脱落或松动问题,显著减少了安全事故的产生。

技术特征:

1.一种翻转轴的非焊接过盈装配方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于,所述过盈量不小于2mm。

3.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于,所述塞子(4)的尺寸为管子(1)端部横截面的尺寸减去管子(1)的壁厚再加上过盈量。

4.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于:确定塞子(4)的外形和尺寸后,通过过盈装配试验测试组装后摆臂的拔出力的大小是否在图纸要求的拔出力范围内,若不在图纸要求的拔出力范围内,则根据实验结果调整过盈量并重复步骤s3,若在图纸要求的拔出力范围内,则开始步骤s4。

5.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于:两端的所述压力机器的加压位置为管子(1)的圆心。

6.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于:所述压力机器在加压过程中保持同轴心并且施加压力相等,压强值为10-15mpa。

7.根据权利要求1所述的一种翻转轴的非焊接过盈装配方法,其特征在于:所述固定销的外径与第一安装孔(5)、第二安装孔(6)、第三安装孔(7)和第四安装孔(8)的内径的差值在±0.10mm之内。

技术总结

本发明涉及化工装置领域,提供一种翻转轴的非焊接过盈装配方法,包括以下步骤:确定管子两端的横截面形状、匹配摆臂的装配孔形状、确定塞子的外形和尺寸、固定管子、固定摆臂和过盈装配,实现翻转轴的非焊接过盈装配。本发明的有益效果在于:可以直接更新部分零件,无需更换整个总成,解决了当前翻转轴不方便对部分零件进行开发升级的问题,避免了因变形导致的产品质量问题,降低了生产成本,同时,因为没有热加工和焊接,均在常温下进行装配,不会产生环境污染的问题,并且不会出现脱落或松动问题,显著减少了安全事故的产生。

技术研发人员:姜辉,王玲,卢翠,张常亮,郭鑫,王玮琳,吴川

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!