隐极转子磁极用塔形线圈的直线边端部的整体折弯工装的制作方法

本发明涉及一种电机隐极结构的转子磁极,特别涉及一种对隐极结构的转子磁极的塔形线圈的直线边进行整体折弯的工装及其折弯方法。

背景技术:

1、同步发电机的转子磁极一般分为凸极结构转子磁极和隐极结构转子磁极两种;隐极结构的转子磁极设置于转子铁芯的内部,在转子铁芯外圆上,分极设置有磁极线圈嵌线槽,在磁极线圈嵌线槽中,嵌入塔形磁极线圈,当该塔形线圈通电后会形成转子磁极;现有的塔形线圈通常是采用电磁线,通过多匝绕制叠压成塔形形状的整体线圈,然后,将整体线圈分层逐匝嵌入到磁极线圈嵌线槽中,最后,通过线圈之间的连接,形成磁极绕组;当整体塔形线圈嵌入转子铁芯对应的嵌线槽后,在转子铁芯的两端,会形成有伸出到铁芯外侧的磁极绕组端部;当电机转子旋转时,绕组端部会受到离心力的作用,沿径向方向向外甩动,容易造成绕组端部松动或位移,发生绕组端部断裂或短路的现象,导致整个绕组报废,对于高速大功率电机,绕组端部的这种现象尤为严重;为了克服此缺陷,现有技术一般是在绕组端部外侧设置环形固紧装置,起到箍紧绕组端部的作用,放置绕组端部发生损害现象;为了安装固紧装置,本领域技术人员一般将塔形线圈的端部设计成向内折弯的形式,使线圈端部整体向圆心方向收缩,为绕组端部固紧装置腾出安装的空间。

2、塔形线圈是由彼此平行的两直线边和两连接边组成长方形形状的线圈,直线边的两端均需要向内折弯,由于整体塔形线圈是由多匝电磁线环形绕组叠在一起后组成的,有的匝数多达几十匝,电磁线宽度较窄,几十匝线圈叠在一起后形成的高度也较大,整体对直线边进行折弯时,需要设置专门的折弯工装设备,在整体折弯过程中,需要克服叠在一起的线圈如何不发散的难题;同时如何使直线边两端折弯彼此对称设置,并使线圈在折弯过程中不发生变形,也是需要解决的一个难题;由于电磁线一般为铜扁线,折弯过程中会发生回弹,如何控制回弹量,使线圈整体折弯高效率完成,也是现场需要解决的一个问题,特别是当大量生产塔形线圈时,这种要求更加迫切;对塔形线圈直线边的折弯操作,现有技术是通过以下方式进行的;按线圈总匝数将线圈分为若干组,对每组线圈分别进行折弯后,再将折弯后的各组线圈再组合在一起,形成整体折弯后的塔形线圈,再将整体线圈逐匝嵌入铁芯内,这种对每组线圈分别进行折弯的方法存在以下问题:(1)分组对线圈进行折弯的方式存在折弯次数多,增大了线圈折弯时破损的概率,同时还存在折弯工作效率低的问题;(2)分组对线圈进行折弯的方式存在各组线圈折弯一致性差,组合成整体线圈时,成型质量差,需要反复进行修整的缺陷;(3)分组折弯的操作无法控制折弯后线圈的回弹量,回弹量不同的分组线圈组合后所成型的塔形线圈成型质量不高。

技术实现思路

1、本发明提供了一种隐极转子磁极用塔形线圈的直线边端部的整体折弯工装,大大提升了塔形线圈整体折弯的成型质量,提高了折弯的工作效率。

2、本发明是通过以下技术方案解决以上技术问题的:

3、本发明的总体构思:设计对整体塔形线圈的直线边两端可同时进行折弯的工装,在该工装上设置有可对整体塔形线圈的叠在一起的直线边进行前后限位的直线边嵌入槽,在直线边嵌入槽的底部设置有直线边两端折弯成型的底部支撑中间垫板,该直线边嵌入槽是由彼此平行的前、后两块夹持立板组成的,在前、后两夹持立板的顶端两侧,组合设置有折弯压块嵌入配合室,在折弯压块嵌入配合室的底端面上,设置有“之”字形折弯下压面,在直线边嵌入槽的正上方,设置有与压机连接的折弯下压条板,压机通过折弯下压条板实施对塔形线圈直线边两端的折弯下压,在折弯下压条板的两端,均设置有带台阶的下压矩形块,带台阶的下压矩形块,先压下进入到折弯压块嵌入配合室中,然后,再对放置在直线边嵌入槽中底部支撑中间垫板上的整体塔形线圈直线边,进行折弯压下,在下压矩形块的底端面上,设置有“之”字形的向下凸起,通过“之”字形的向下凸起的下压,将整体塔形线圈直线边两端,同时折弯下压成型,与此同时,折弯下压条板对直线边的中部进行下压定位,克服了直线边两端在向下折弯过程中所带来的整体直线边中部容易向上拱起的问题,本发明创造性地利用了下压矩形块与折弯压块嵌入配合室的配合,在下压折弯过程中,实现了对下压力的左右及前后方向上的限位,克服了多匝线圈叠起所带来的在承受下压力作用时,容易出现的匝间线圈滑动,导致下压力变向的缺陷,保证了线圈直线边整体成型的质量,并通过对下压矩形块的底端面上设置的“之”字形的向下凸起量的控制,解决了直线边折弯下压后的回弹量控制问题,大大提高了直线边的折弯成型效率。

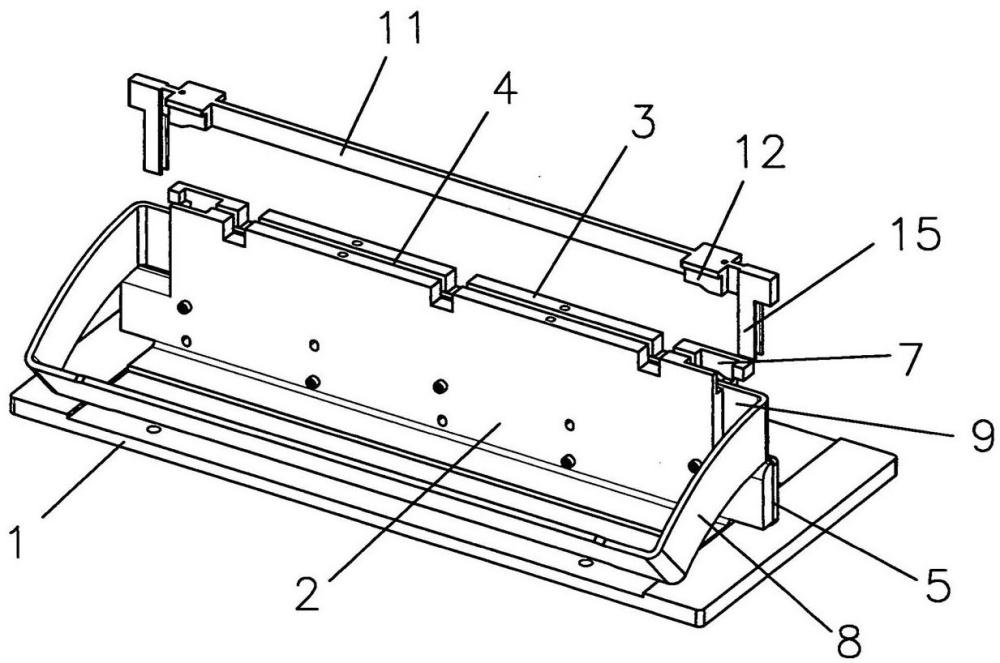

4、一种隐极转子磁极用塔形线圈的直线边端部的整体折弯工装,包括工装底板和塔形线圈,在塔形线圈上设置有直线边,在工装底板上,彼此平行地固定设置有前侧立板和后侧立板,在前侧立板与后侧立板之间,设置有直线边嵌入槽,在直线边嵌入槽的槽底,固定设置有底部支撑中间垫板,在底部支撑中间垫板顶端两侧,均设置有“之”字形折弯支撑台阶,在前侧立板的顶端面两侧端与后侧立板的顶端面两侧端,均设置有折弯压块嵌入凹槽室,在折弯压块嵌入凹槽室内底端面上设置有“之”字形折弯下压面,在直线边嵌入槽内的底部支撑中间垫板的顶端面上,放置有塔形线圈的直线边;在直线边嵌入槽的槽口正上方,设置有与压机连接的折弯下压水平条形板,在折弯下压水平条形板的两端,均设置有下压矩形块,在下压矩形块的下底面上设置有“之”字形向下凸起,当折弯下压水平条形板下压进入到直线边嵌入槽的槽口中时,下压矩形块嵌入到折弯压块嵌入凹槽室中,并且,下压矩形块的下底面上设置的“之”字形向下凸起压接在塔形线圈的直线边的端部。

5、在下压矩形块外侧的折弯下压水平条形板上,连接有直线边端部倒u形限位叉体,当折弯下压水平条形板下压进入到直线边嵌入槽的槽口中时,直线边端部倒u形限位叉体是插接在塔形线圈的直线边的端部;在下压矩形块的顶端设置有下压限位檐。

6、一种基于塔形线圈的直线边端部整体折弯工装的折弯方法,包括工装底板和塔形线圈,在塔形线圈上设置有直线边,在工装底板上,彼此平行地固定设置前侧立板和后侧立板,在前侧立板与后侧立板之间,设置有直线边嵌入槽,在直线边嵌入槽的槽底,固定设置有底部支撑中间垫板,在底部支撑中间垫板顶端面两侧,均设置有“之”字形折弯支撑台阶;在前侧立板的顶端面两侧端与后侧立板的顶端面两侧端,均设置有折弯压块嵌入凹槽室,在折弯压块嵌入凹槽室内底端面上,设置有“之”字形折弯下压面,在直线边嵌入槽的槽口正上方,设置有与压机连接的折弯下压水平条形板,在折弯下压水平条形板的两端,均设置有下压矩形块,在下压矩形块的下底面上,设置有“之”字形向下凸起,在下压矩形块的顶端设置有下压限位檐;其特征在于以下步骤;

7、第一步、将整体的塔形线圈的直线边放置到前侧立板与后侧立板之间设置的直线边嵌入槽中,并使直线边的下端放置在前侧立板的顶端面上;

8、第二步、控制与压机连接的折弯下压水平条形板下压,使折弯下压水平条形板进入到直线边嵌入槽的槽口中,与此同时,下压矩形块嵌入到前侧立板与后侧立板之间设置的折弯压块嵌入凹槽室内,折弯下压水平条形板继续下压,下压矩形块下底面上设置的“之”字形向下凸起顶压在直线边的端部,使之变形后分别形成右端折弯和左端折弯;

9、第三步、当折弯下压水平条形板上的下压矩形块顶端设置的下压限位檐与前侧立板顶端面碰接后,折弯下压水平条形板停止下压,保持下压力不变10分钟;

10、第四步、控制与压机连接的折弯下压水平条形板升起,从而完成对塔形线圈上的一侧直线边的两端部的整体同时折弯;

11、第五步、将塔形线圈的直线边从直线边嵌入槽中取出,然后,再将塔形线圈的另一侧直线边放入到直线边嵌入槽中,重复第一步到第四步的步骤,完成对塔形线圈的另一侧直线边的两端部的整体同时折弯。

12、下压矩形块下底面上设置的“之”字形向下凸起的最大高度比右端折弯的折弯深度大两毫米,以克服直线边端部折弯后的回弹量。

13、本发明摈弃了传统的塔形线圈多次进行折弯压制的方法,通过1-2次的整体折弯,即可完成线圈折弯成型,降低了电磁线折弯时线圈绝缘破损的概率,线圈整体成型质量高,大大提高了折弯工作效率,并克服了电磁线贵金属原材料的浪费严重的难题,降低了电机的制造成本。

- 还没有人留言评论。精彩留言会获得点赞!