高效深熔弧焊焊接系统及方法与流程

本发明涉及高熔深厚板及超厚板焊接方法,尤其涉及的是一种高效深熔弧焊焊接系统及方法。

背景技术:

1、不锈钢、钛合金和镍基合金等中厚板因其优异的抗腐蚀及耐压性能,广泛用于石油管道、压力容器等多种产品设备中。随着应用领域的深入与极端环境对材料的要求更加苛刻,人们对中厚板的焊接性能提出了更高的要求。传统中厚板焊接方式主要以氩弧焊为主,但其往往需要采用多道焊的方式完成,焊接速度慢且焊接性能一般,大大降低了生产效率及焊材的使用寿命。

2、为改善中厚板的焊接性能,国内多位焊接专家对氩弧焊进行了改进,发展出多种新的氩弧焊变体焊接方法。专利cn201811430713采用空心钨极替代实心钨极,从中间通入氩气的方式压缩电弧,完成了5-14mm的中厚板的一次焊接,但其电弧稳定性较差,难以保证正常时间焊接的质量。专利cn200610038184采用两侧安装扁平侧喷嘴的方式改善了窄间隙熔化极气体保护焊的通气方式,相较于外加气箱的方式进一步简化了装置,改善了侧壁熔透的问题,但固定喷嘴带来的近距离的强大气流,使得熔池定向凝固,生成更多更长的柱状晶,一定程度上降低了焊缝的力学性能。专利cn202210550090采用增大电流的方式实现了中厚板的一次k-tig焊接,并搭建了完整的图像采集和焊接机器人,实现了12mm以下中厚板的高效一次焊接。

3、综合看来,锁孔效应钨极氩弧焊(keyhole tungsten inert gas,k-tig)是目前新兴的,适用于中厚板的优质焊接方法,但其高电流(≥300a)的焊接方式增加了中厚板焊接,尤其是厚板焊接中的不稳定性。随着板厚的增加,采用该方法进行焊接时,其底部容易热量堆积,使得晶粒粗大,中部较高的冷速生成大量柱状晶,表面由于其电弧较宽,一次性焊接焊缝正面宽度大,容易造成咬边的现象。尤其是咬边现象的产生,使得在实际生产中,经打底焊,k-tig填充焊后,通常还需要更换设备进行盖面焊。该过程不仅需要更换焊接设备,针对特殊材料还要处理好层间温度的问题,大大增加了生产成本。针对以上问题,专利cn202110654902采用钨针上下运动配合脉冲电流的方式实现熔池的搅拌与热量重新分布,以小幅度的牺牲电弧穿透力的方式提高焊接质量,适用于中板的焊接与厚板的打底焊;专利cn202110863911采用高低速送丝的方式改善了焊缝的成型质量,实现了中厚板k-tig焊接的一次填充+盖面焊,极大的缩减了成本。

4、不难发现,目前k-tig焊在中厚板焊接的工艺应用中,存在一次填充+盖面焊的填充深度与焊接质量无法兼得的问题,尤其是厚板及超厚板焊接中,该问题更加凸显。

技术实现思路

1、本发明的目的在于提供一种高效深熔弧焊接方法,旨在解决现有技术中厚板及超厚板在传统k-tig焊接技术中成型质量差的技术问题。

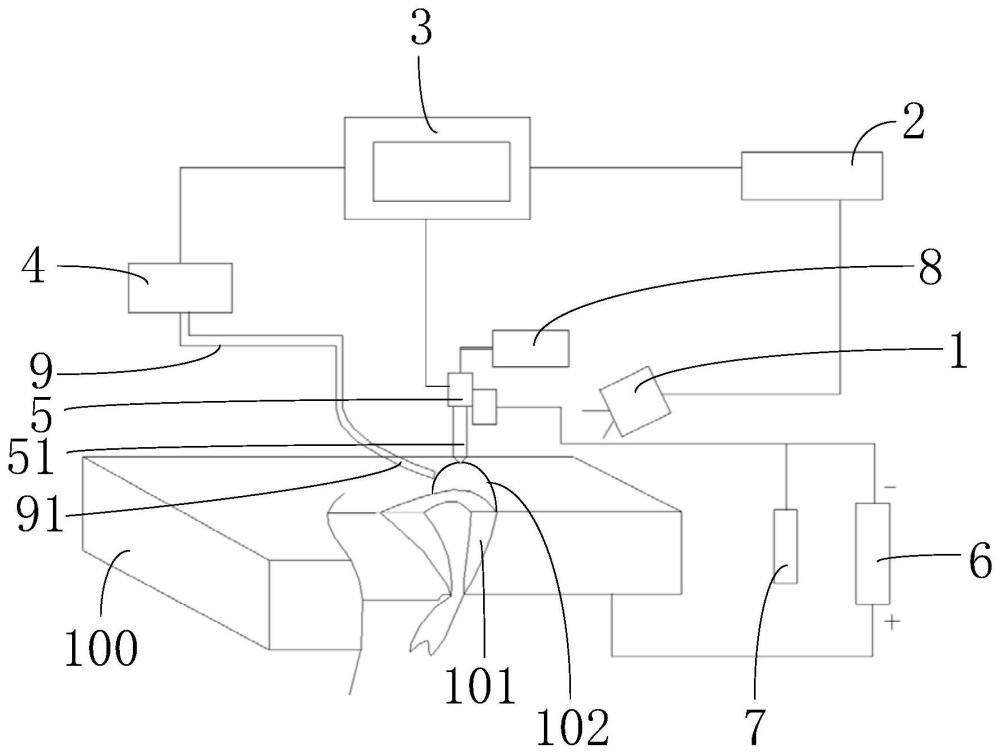

2、为实现上述目的,本发明提出的高效深熔弧焊接方法,包括:图像采集系统、图像处理系统、控制系统、送丝机构以及摆动焊枪,所述摆动焊枪具有钨极;

3、所以高效深熔弧焊焊接系统的焊接方法,包括如下步骤:

4、s1、根据焊材类型及坡口形状,在控制系统中预先摆动焊枪的摆动频率值和摆动幅度值、钨极的旋转半径和旋转速度以及丝机构的送丝速度;起弧稳定后图像采集系统采集电弧图像,经图像处理系统处理后得到电弧宽度值和椭圆度值;

5、s2、控制系统根据电弧宽度值及椭圆度值调整摆动频率值和摆动幅度值、所述钨极的旋转半径和旋转速度以及所述送丝机构的送丝速度;

6、其中:

7、(1)控制系统根据电弧宽度值对摆动频率值及摆动幅度值进行调节,此时电弧宽度值不大于13mm;

8、(2)控制系统根据电弧底部椭圆度值对钨极的旋转速度及旋转半径进行调节,此时电弧底部椭圆度值不大于4mm;

9、(3)根据(1)和(2)中确定的焊枪和钨极的相关参数实时调整送丝速度;

10、s3、所述控制系统根据步骤s1中的相关参数进行焊接,焊接过程中根据步骤s2中电弧宽度值、椭圆度值进行参数调节,直至完成焊接。

11、可选地,所述钨极的旋转速度为不大于6000rmp,旋转半径为不大于3mm;

12、所述摆动焊枪的摆动频率值不大于5000t/min,摆动幅度值不大于100mm;

13、所述送丝机构的送丝速度大于5m/min。

14、可选地,在步骤s1中,检测该焊接电流下,距离电弧底部2mm处的电弧宽度值及椭圆度值。

15、可选地,所述摆动焊枪包括焊枪本体和用于控制所述焊枪本体摆动的摆动机构,所述焊枪本体具有外壳,所述外壳形成有底部开口的内腔,所述内腔中设有电机,所述内腔中可转动设有夹具,所述夹具用于夹持所述钨极,所述夹具驱动连接于所述电机的驱动端,所述钨极背离所述电机的一端为倒锥台状,所述钨极背离所述电机的一端凸出于所述外壳的外部。

16、可选地,所述内腔中设有散热结构,所述散热结构用于为所述夹具的表面散热。

17、可选地,所述散热结构为风冷结构、水冷结构或半导体散热结构。

18、可选地,所述图像采集系统为hdr焊接视觉系统。

19、可选地,所述送丝机构包括送丝机和导丝结构,所述送丝机用于将焊丝释放至所述导丝结构,所述导丝结构将焊丝通过预设的送丝角度填入焊缝中。

20、可选地,在步骤s1中,所述图像处理系统处理所述电弧图像的具体方法为:对所述电弧图像进行图像滤波算法处理,采用邻域平均法对某个窗口的各点灰度值进行平均计算,用所得的平均值代替中心点的灰度值。

21、可选地,步骤s1中所述焊材材质为不锈钢、钛合金、锆合金或高镍基合金。

22、本发明相对于常规厚板及超厚板焊接工艺而言,具有以下优点:

23、(1)相对于常规tig焊,该技术可实现打底后坡口高效填充+盖面,适用于从钢到不锈钢、钛合金、高镍基合金等大部份金属和合金,有效克服tig焊效率低的问题;

24、(2)相对于tig焊变体技术,如高能量的窄间隙熔化极气体保护焊,该技术在规避两侧壁融合不良的问题同时,旋转焊枪可以排尽焊接过程中的气体,因此该技术不需要专门配置深入到坡口内的气体保护装置,且能够保证焊缝中无气孔等缺陷;

25、(3)相对于其他一次填充+盖面焊接方法,如高低速送丝k-tig焊接方法,该技术在保证填充盖面一次完成同时,可焊厚度更高且设备更加简单,成本更低且操作范围更宽;

26、(4)相较于其他k-tig焊接方法,该技术自带检测与控制系统,在不改变焊接电流强度的条件下,在特定电弧宽度值和椭圆度值范围内,采用电极旋转与焊枪摆动的方式实时改变焊接电流的原有运动状态,在厚板及超厚板的表面实现一次填充+盖面焊接成型的目的。图像采集系统采回电弧相关参数,经控制系统分析判断后,自动调节焊枪相关参数,提高焊接效率和焊缝质量。该技术一定程度上保证了k-tig焊接的电弧穿透力,在保证焊接质量的同时提高了可焊板材的厚度。同时,焊枪自身参数耦合的方式相较于电流-焊枪的耦合方式控制系统更加简单,精度要求更低,焊接操作窗口更大。本技术保证焊枪和钨极摆动频率等参数实时调控以不超出电弧宽度范围并持续熔化填充在焊缝中,具有灵活度、智能化程度较高的优点。

- 还没有人留言评论。精彩留言会获得点赞!