一种具有表面处理功能的锁壳铸造设备的制作方法

本发明涉及锁壳制造,具体的说是一种具有表面处理功能的锁壳铸造设备。

背景技术:

1、在传统的锁壳生产过程中,通常采用的是手工或半自动的方式来进行铸造和表面处理。这种方式不仅效率低下,而且可能由于手工操作的误差,导致产品质量的不稳定和产量的不足。

2、以铸造过程为例,传统的方法通常需要工人将熔融的金属浆料倒入模具中,然后通过冷却和固化,形成锁壳。这个过程的控制对产品的质量有着决定性的影响,包括浆料的温度、模具的温度、注浆的速度等,都需要精确控制。然而在手工操作中,这些参数很难做到精确控制,因此往往会出现质量问题。

3、再以表面处理过程为例,传统的方法通常需要将铸造好的锁壳在不同的设备上进行切割、攻丝、抛光、清洗、电镀等工序。每一道工序都需要将锁壳从一个设备上取下,然后装到另一个设备上,这不仅增加了工作量,也增加了时间,而且在装卸过程中,锁壳容易受到磨损和损坏。

技术实现思路

1、针对现有技术中存在的上述不足之处,本发明目的是提供一种具有表面处理功能的锁壳铸造设备,能够提高锁壳铸造和表面处理的效率和质量,减少人为误操作,节约生产空间,降低生产成本,具有很大的实用价值和经济价值。

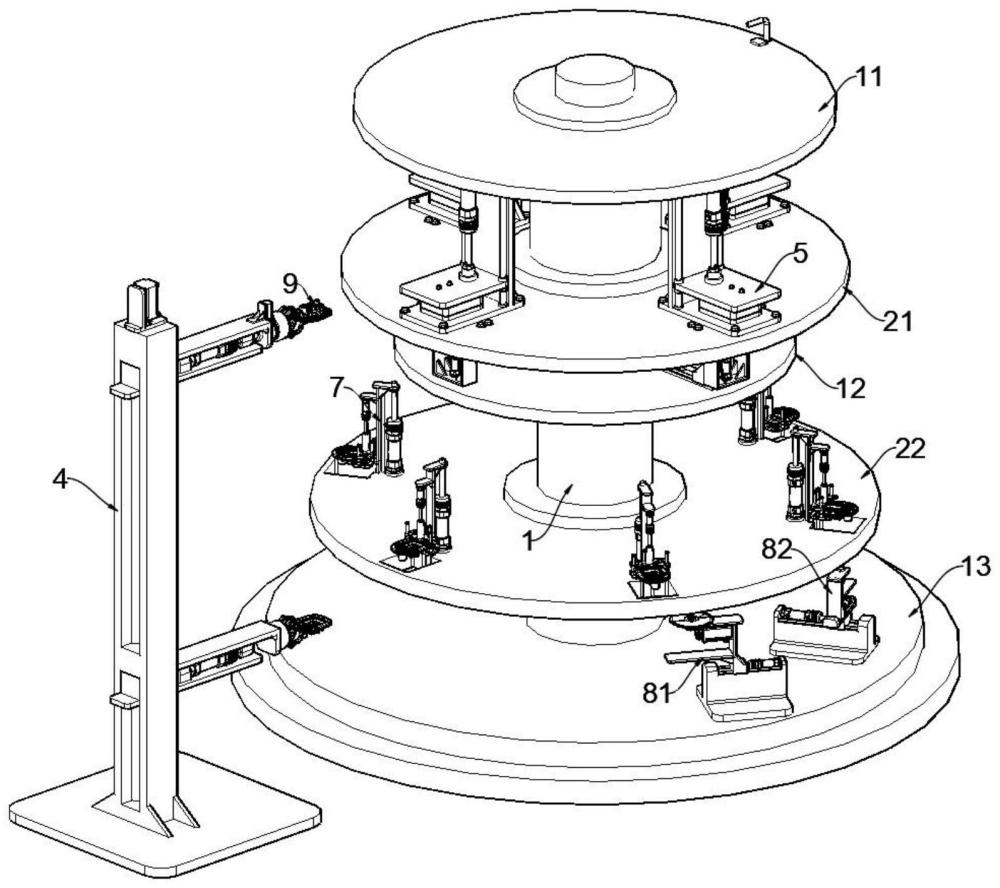

2、本发明为实现上述目的所采用的技术方案是:一种具有表面处理功能的锁壳铸造设备,包括安装支座以及装配于安装支座上并分布与不同高度位置处的两组多工位分度盘,上层多工位分度盘、下层多工位分度盘分别用于实现锁壳铸造、锁壳表面处理,还包括驱动组件、转运组件,所述驱动组件与上层多工位分度盘、下层多工位分度盘相联动,所述转运组件用于将锁壳在两组多工位分度盘之间转运以及完成下层多工位分度盘的下料工作。

3、所述上层多工位分度盘上装配有四组呈环形阵列分布的铸造模具,所述安装支座上还装配有与铸造模具竖直相对的注浆组件以及两组温控组件,所述注浆组件布置于两组温控组件之间。

4、所述下层多工位分度盘上装配有六组呈环形阵列分布的定位夹具,所述安装支座上还装配有布置于定位夹具下方并顺序排布的切割组件、攻丝组件、抛光设备、清洗设备、电镀设备。

5、在其中一些实施中,为保证上层多工位分度盘、下层多工位分度盘在安装支座上稳定装配,保证注浆组件、温控组件、切割组件、攻丝组件、抛光设备、清洗设备、电镀设备稳定安装并实现其与两组多工位分度盘的配合作业,对此提供有如下技术方案。

6、所述安装支座上固接有由上至下顺序排布的上层安装盘、中层安装盘、下层安装盘,所述上层多工位分度盘布置于上层安装盘、中层安装盘之间,所述下层多工位分度盘布置于中层安装盘、下层安装盘之间,所述注浆组件装配于上层安装盘上,两组所述温控组件装配于中层安装盘上,所述切割组件、攻丝组件、抛光设备、清洗设备、电镀设备装配于下层安装盘上。

7、在其中一些实施中,为保证驱动组件稳定安装,并使驱动组件带动上层多工位分度盘、下层多工位分度盘稳定运转,实现两组多工位分度盘的联动运行,对此提供有如下技术方案。

8、所述驱动组件包括驱动电机以及保持啮合布置的上层传动锥齿轮、上层驱动锥齿轮,还包括保持啮合布置的下层传动锥齿轮、下层驱动锥齿轮,所述上层传动锥齿轮、下层传动锥齿轮分别固接至所述上层多工位分度盘、下层多工位分度盘上,所述上层驱动锥齿轮、下层传动锥齿轮均别转动安装于所述中层安装盘上,且上层驱动锥齿轮、下层驱动锥齿轮轴心处均固接有传动链轮,两组传动链轮通过链条实现链传动,所述驱动电机固定安装于中层安装盘上,且驱动电机的输出轴与上层驱动锥齿轮保持固接。

9、在其中一些实施中,为保证转运组件能够将上层多工位分度盘上铸造完成的锁壳稳定转运至下层多工位分度盘上并由定位夹具夹紧固定,保证下层多工位分度盘上完成表面处理的锁壳能够在转运组件带动下完成下料工作,对此提供有如下技术方案。

10、所述转运组件包括安装支架、上层丝杠、下层丝杠、一号电机、转运夹具、换向组件以及两组伸缩模组,所述安装支架中开设有两组沿竖直方向布置的升降导槽,两层升降导槽中分别转动安装有所述上层丝杠、下层丝杠,上层丝杠、下层丝杠保持轴心固接,且上层丝杠与装配于安装支架顶部的一号电机动力连接。

11、所述伸缩模组包括沿水平方向布置的升降支座、伸缩支座、一号伸缩缸,所述一号伸缩缸固定安装于升降支座上,且一号伸缩缸的活动端与伸缩支座保持固接,两组伸缩模组中的升降支座分别滑动安装于两组升降导槽中,且两组升降支座分别与上层丝杠、下层丝杠保持旋接。

12、上层伸缩模组中的伸缩支座上装配有换向组件,且换向组件上装配有转运夹具,下层伸缩模组中的伸缩支座上直接装配有另一组转运夹具。

13、所述换向组件包括二号电机、转动座以及保持啮合布置的一号驱动锥齿轮、一号传动锥齿轮,所述转动座转动安装于伸缩支座并固接有一号传动锥齿轮,所述二号电机固定安装于伸缩支座上并动力连接有一号驱动锥齿轮,所述转运夹具与转动座固定连接。

14、在其中一些实施中,为保证铸造模具能够在中层安装盘上稳定安装,并保证对铸造模具进行有效控温以及注浆,同时保证冷却定型后的锁壳能够有效脱模,方便转运组件夹取锁壳,为此提供有如下技术方案。

15、所述铸造模具包括上模座、下模座、内模座、二号伸缩缸、三号伸缩缸,所述下模座固定安装于所述上层多工位分度盘上,且下模座上固接有导向支架,所述上模座布置于下模座上方并滑动安装于导向支架上,所述二号伸缩缸固定安装于导向支架上并沿竖直方向布置,且二号伸缩缸的活动端与上模座固定连接,所述内模座嵌套安装于下模座中,且内模座底部固接有滑动插接于下模座中的支撑座,所述上层多工位分度盘底部固定安装有装配架,所述三号伸缩缸固定安装于装配架上并沿竖直方向分布,且三号伸缩缸的活动端与支撑座固定连接。

16、所述上模座、下模座、内模座以及支撑座中均开设有媒介通路,所述上模座底面开设有与其内部媒介通路相连通的一号接口,所述下模座顶面、地面分别开设有二号接口、三号接口,且二号接口、三号接口均匀下模座内部的媒介通路相连通,所述支撑座侧壁开设有与其内部媒介通路相连通的四号接口、五号接口,所述一号接口、二号接口竖直相对并保持对接,所述三号接口、四号接口通过蛇形软管保持对接,所述温控组件与五号接口保持对接。

17、所述上模座顶部还开设有与其内腔保持连通的注浆孔、排气孔,所述注浆组件与注浆孔保持对接。

18、在其中一些实施中,为保证注浆组件能够在上层安装盘上稳定安装,并实现与上模具上的注浆孔有效对接以对铸造模具内腔中注入熔融浆料,对此提供有如下技术方案。

19、所述注浆组件包括四号伸缩缸、升降支架、注浆管,所述四号伸缩缸固定安装于所述上层安装盘上并沿竖直方向布置,所述升降支架滑动安装于上层安装盘上并沿竖直方向布置,且四号伸缩缸的活动端与升降支架固定连接,所述注浆管固定安装于升降支架上,且注浆管底端与所述注浆孔密封对接。

20、在其中一些实施中,为保证温控组件能够在中层安装盘上稳定安装,保证温控组件能够与铸造模具上的五号接口对接以向其中注入冷媒介质或热媒介质,对此提供有如下技术方案。

21、所述温控组件包括导向底座、行进支架、五号伸缩缸、媒介接管、加压泵,所述导向底座固定安装于所述中层安装盘上,所述行进支架滑动安装于所述导向底座上,所述五号伸缩缸固定安装于导向底座上并沿水平方向布置,且五号伸缩缸的活动端与行进支架固定连接,所述媒介接管固定安装于行进支架上并与所述五号接口密封对接,所述加压泵固定安装于行进支架上并与媒介接管相连。

22、在其中一些实施中,为保证定位夹具能够有效承接转运组件传输而来的锁壳,并将表面处理完成的锁壳向转运组件转移,同时能够控制其上锁壳的升降运动以与切割组件、攻丝组件、抛光设备、清洗设备、电镀设备配合作业完成相应处理工序,对此提供有如下技术方案。

23、所述定位夹具包括装配支架、上夹座、下夹座、六号伸缩缸、七号伸缩缸,所述装配支架沿竖直方向布置并滑动安装于所述下层多工位分度盘上,所述六号伸缩缸固定安装于下层多工位分度盘上并沿竖直方向布置,且六号伸缩缸的活动端与装配支架固定连接,所述下夹座固定安装于所述装配支架上,所述上夹座滑动安装于装配支架上并布置于下夹座上方,所述七号伸缩缸固定安装于装配支架上并沿竖直方向布置,且七号伸缩缸的活动端与上夹座固定连接。

24、在其中一些实施中,为保证切割组件能够在下层安装盘上稳定安装,并与定位夹具配合作业,实现对锁壳上因铸造形成的料柱进行有效切割,对此提供有如下技术方案。

25、所述切割组件包括导向垫座、装配滑座、八号伸缩缸、三号电机、连接座、锯盘,所述导向垫座固定安装于所述下层安装盘上,所述装配滑座滑动安装于导向垫座上,所述八号伸缩缸固定安装于导向垫座上并沿水平方向布置,且八号伸缩缸的活动端与装配滑座固定连接,所述三号电机固定安装于装配座上并动力连接有二号驱动锥齿轮,所述连接座转动安装于装配滑座上,且连接座底部固接有与二号驱动锥齿轮保持啮合的二号传动锥齿轮,所述锯盘固定安装于连接座上并布置于装配滑座上方。

26、在其中一些实施中,为保证攻丝组件能够在下层安装盘上稳定安装座,并与定位夹具配合作业,实现对锁壳上的装配孔洞进行精确攻丝,对此提供有如下技术方案。

27、所述攻丝组件包括垂直分布的横向行进模组、纵向行进模组以及装配于纵向行进模组上刀座、刀头、四号电机,所述横向行进模组固定安装于所述下层安装盘上,所述纵向行进模组固定安装于横向行进模组的活动部上,且纵向行进模组的活动部上固定安装有装配垫座,所述刀座转动安装于装配垫座上并固接有同心布置的三号传动锥齿轮,所述刀头固定插接至刀座上并沿竖直方向布置,所述四号电机固定安装于安装垫座上,且四号电机的输出轴上固接有与三号传动锥齿轮保持啮合的三号驱动锥齿轮。

28、本发明的有益效果:

29、1.生产效率大大提升:传统的锁壳铸造设备需要手动操作,而本发明的设备通过上层和下层多工位分度盘的设计,实现了锁壳的自动铸造和连续表面处理,使得生产效率大大提升。

30、2.提高产品质量:由于注浆组件和温控组件的精确控制,使得熔融的金属浆料可以精确的注入到模具中,并且可以精确控制浆料和模具的温度,从而确保了锁壳的质量。

31、3.减少人为误操作:在传统的生产过程中,由于需要手动操作,容易出现误操作,导致产品质量的不稳定。而本发明的设备通过自动化的操作,极大地减少了人为误操作的可能。

32、4.减少设备转运次数:在传统的生产过程中,锁壳需要在多个设备之间进行转运,容易造成锁壳的损害。而本发明的设备通过切割组件、攻丝组件、抛光设备、清洗设备、电镀设备的顺序布置,使得锁壳在一个设备上就可以完成所有的表面处理工序,无需频繁的装卸,减少了设备转运次数。

33、5.节约生产空间:该设备的整体结构紧凑,占地面积小,适合在厂房内部署多套设备,进一步提升了锁壳的产能。

34、6.降低生产成本:通过全自动化的生产,大大降低了人力成本,对于锁壳生产企业来说,具有很高的经济价值。

35、总的来说,本发明的设备能够提高锁壳铸造和表面处理的效率和质量,减少人为误操作,节约生产空间,降低生产成本,具有很大的实用价值和经济价值。

- 还没有人留言评论。精彩留言会获得点赞!