一种汽车级进模的导料装置的制作方法

本技术涉及导料装置的领域,尤其是涉及一种汽车级进模的导料装置。

背景技术:

1、级进模,由多个工位组成,各工位按顺序关联完成不同的加工,在冲床的一次行程中完成一系列的不同的冲压加工。目前在汽车生产的过程中,为了提高生产效率,多将级进模引进至流水线中,从而起到提高汽车生产效率的作用。

2、目前对于级进模的进料端,一般采用导料装置为级进模内部运输带料,并且级进模在对带料进行切割、冲裁时,需要使得带料与下方模具之间存在一定的距离。目前采用的导料装置一般为采用下方设有一定高度的支撑件,支撑件上侧连接有滚轮,通过将滚轮上侧放置有带料,从而能够使得滚轮上侧的带料在进入到级进模内时,能够在支撑件的支撑作用下与带料下方的模具保持一定的距离。

3、目前采用的导料装置,在实际使用的过程中,仅仅能够对带料起到支撑和导向的作用,难以通过导料装置控制带料进入到级进模内部的位置,从而容易造成级进模内部带料的加工位置的偏差。

技术实现思路

1、为了实现通过导料装置对进入到级进模内部带料的准确送料,本技术提供一种汽车级进模的导料装置。

2、本技术提供的一种汽车级进模的导料装置采用如下的技术方案:

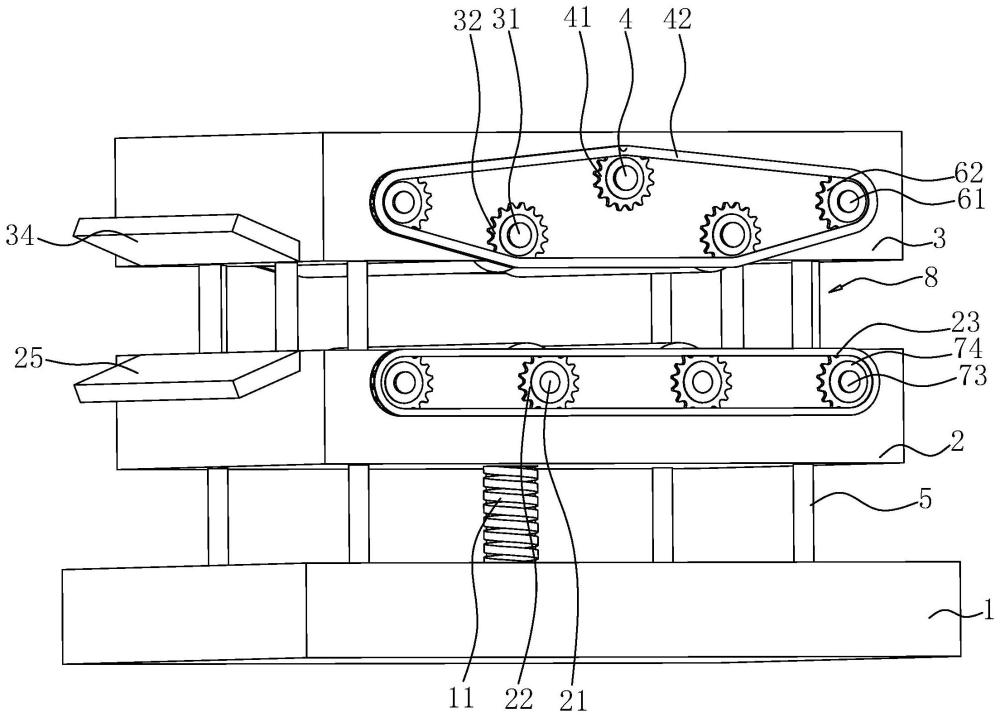

3、一种汽车级进模的导料装置,包括由上至下依次排列的支撑板、下托板和上压板,所述上压板和所述下托板的相对侧平行设置,所述上压板靠近所述下托板的一侧安装有多个上压辊,所述下托板靠近所述上压板的一侧安装有多个下压辊,多个所述上压辊与多个所述下压辊相互平行且一一对应设置,所述上压板上还安装有能够带动多个所述上压辊与多个所述下压辊反向转动的驱动电机,且所述上压辊与所述下压辊均能与放置到所述上压板与所述下托板之间的带料抵接。

4、通过采用上述技术方案,在需要对带料进行导料操作时,将带料放置到上压辊和下压辊之间,并且使得上压辊和下压辊同时与带料抵接,之后开动驱动电机带动上压辊和下压辊反向转动,从而实现在上压辊和下压辊转动的过程中带动带料进行移动的过程,通过上压辊和下压辊同时与带料抵接,并且通过上压辊和下压辊的转动带动带料移动,从而减少了,由于带料进入到级进模中的位置难以控制,从而造成级进模对带料的加工位置不准确,进而影响成品质量的现象发生。

5、可选的,所述支撑板靠近所述下托板的一侧连接有升降丝杠,所述升降丝杠远离所述支撑板的一端螺纹插接至所述下托板的内部设置,且所述升降丝杠同样由所述驱动电机驱动。

6、通过采用上述技术方案,由于升降丝杠的存在,从而使得下托板与上压板之间的距离可以通过转动升降丝杠进行调节,从而能够实现对不同厚度带料的导料操作。

7、可选的,所述支撑板靠近所述下托板的一侧还连接有多个导向杆,每个所述导向杆均滑动贯穿所述下托板且转动插接至所述上压板内部设置。

8、通过采用上述技术方案,由于导向杆的存在,减少了在升降丝杠带动下托板向靠近上压板的方向移动的移动的过程中,由于下托板的位置偏移,造成上压辊与下压辊相互之间错位,从而难以带动带料移动现象的发生。

9、可选的,所述驱动电机的输出轴固定连接有驱动链轮,每个所述上压辊的端部均贯穿相邻的上压板侧壁且固定连接有上链轮,位于同侧的多个所述上链轮与所述驱动链轮之间连接有同一驱动链条;

10、每个所述导向杆与所述驱动链条之间均连接有能够带动相连接的所述导向杆转动的第一传动组件,每个所述导向杆均连接有第二传动组件,每个所述下压辊的一端均贯穿所述下托板的侧壁且固定连接有下链轮,且位于同侧的多个所述下链轮上套设有同一根主动链条,且所述第二传动组件与所述主动链条连接且能够带动所述主动链条与所述驱动链条反向转动。

11、通过采用上述技术方案,当需要通过驱动电机带动上压辊与下压辊同时且反向转动时,驱动电机带动驱动链条转动,驱动链条带动多个上链轮转动的同时,通过第一传动组件带动导向杆转动,导向杆在转动的过程中带动第二传动组件转动,第二传动组件带动主动链条与驱动链条反向转动,主动链条在转动的过程中带动多个下链轮转动,由于上链轮与下链轮转动方向相反,从而使得与上链轮连接的上压辊和与下链轮连接的下压辊反向转动。

12、可选的,每个所述导向杆位于所述支撑板内部的一端均固定连接有驱动棘轮,且所述升降丝杠位于所述支撑板内部的一端与所述支撑板转动连接且固定连接有升降棘轮,每个所述驱动棘轮的一侧均能够与所述升降棘轮相卡接。

13、通过采用上述技术方案,由于导向杆与升降丝杠之间采用棘轮卡接,因此能够使得在驱动电机的输出轴单向转动的过程中,上压辊与下压辊转动能够带动带料向靠近级进模的方向移动,而当驱动电机的输出轴向另一方向转动的过程中,驱动电机在带动导向杆转动的过程中,导向杆端部的驱动棘轮能够与升降棘轮卡接,从而带动升降丝杠转动,实现带动下托板向靠近上压板的方向移动的过程,从而方便了工作人员操作下托板移动,以及对带料进行导料的过程。

14、可选的,所述升降丝杠位于所述下托板内部靠近端部的侧壁上设置为光杆。

15、通过采用上述技术方案,由于升降丝杠的端部设置为光杆,从而减少了升降丝杠从下托板内部移出之后,难以再次进入到下托板内部的麻烦。

16、可选的,所述上压板与所述下托板的相对侧还设有对进入或者移出所述上压板与所述下托板之间的带料进行限位的限位组件。

17、通过采用上述技术方案,由于限位组件的存在,减少了在对带料进行导料的过程中,由于带料的位置偏移从而影响后续对带料的加工现象的发生。

18、可选的,所述限位组件包括位于所述上压板与所述下托板之间的多个限位轴,每个所述限位轴的端部均转动插接至相邻的所述上压板或所述下托板内部,且所述限位轴上转动套接有能够与放置到所述上压板与所述下托板之间的带料进行抵接的限位套筒。

19、通过采用上述技术方案,在将带料放置到上压板与下托板之间时,由于限位轴与限位套筒的存在,使得限位套筒能够与带料抵接,从而实现对带料位置的限制。

20、可选的,所述上压板靠近每个所述限位套筒的位置均开设有供所述限位轴与所述限位套筒移动至所述上压板内部的上放置槽,且所述下托板靠近每个所述限位套筒的位置均开设有供所述限位轴与所述限位套筒移动至所述下托板内部的下放置槽,且每个所述限位套筒的端部均连接有与相邻的所述上放置槽或所述下放置槽的槽壁连接从而限制所述限位套筒位置的限位弹簧。

21、通过采用上述技术方案,由于上放置槽和下放置槽以及限位弹簧的存在,从而能够使得在下托板与上压板的相对位置发生变化之后,限位套筒仍能够与带料抵接,从而实现对带料位置的限制,从而减少了由于下托板的移动,导致限位套筒难以对带料的位置进行限制现象的发生。

22、可选的,所述上压板供所述带料进入到下方的一侧固定连接有便于所述带料移动至所述上压板下侧的上导向板,所述下托板供所述带料进入到上方的一侧固定连接有便于所述带料移动至所述下托板的上侧的下导向板。

23、通过采用上述技术方案,由于上导向板和下导向板的存在,减少了带料难以移动至上压板与下托板之间的现象发生。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1.通过上压辊与下压辊同时与带料抵接,并且上压辊与下压辊反向转动带动带料向靠近级进模的方向进行移动,从而能够实现对带料进入到级进模内部位置的准确控制;

26、2.通过驱动电机带动导向杆转动,导料杆带动升降丝杠转动,并且升降丝杠与下托板螺纹连接,从而能够实现对下托板与上压板之间相对位置的调整,进而使得导料装置能够适应不同厚度的带料并对带料进行导料操作;

27、3.通过限位组件的存在,使得带料能够在上压辊和下压辊的带动下进行更加准确的移动,减少了在移动的过程中带料位置偏移的现象发生。

- 还没有人留言评论。精彩留言会获得点赞!