热轧轧制过程中判断反馈厚差异常及辊缝处理方法及系统

本发明涉及冶金自动化控制,特别涉及一种热轧轧制过程中判断反馈厚差异常及辊缝处理方法及系统。

背景技术:

1、在金属轧制领域中,若轧机预设定偏差较大造成出口带钢浪型严重、板形较差甚至于穿带后轧烂情况,或末机架出口带钢冷却水吹扫不及时,造成检测带钢区域水量残留等情况,会造成仪表反馈厚差异常,如正常采用该仪表反馈厚差进行辊缝调节,则会加剧轧制情况恶化,甚至于引起废钢现象。而目前,在金属轧制领域中对判断轧制过程中仪表反馈厚差是否有效相关介绍较少。

技术实现思路

1、本发明提供了一种热轧轧制过程中判断反馈厚差异常及辊缝处理方法及系统,以及时判断轧制过程中仪表反馈厚差是否有效,并在仪表反馈厚差异常时,对相应轧制工况及当前轧机辊缝进行判断,针对当前情况对辊缝进行相应处理。

2、为实现上述目的,本发明提供了如下技术方案:

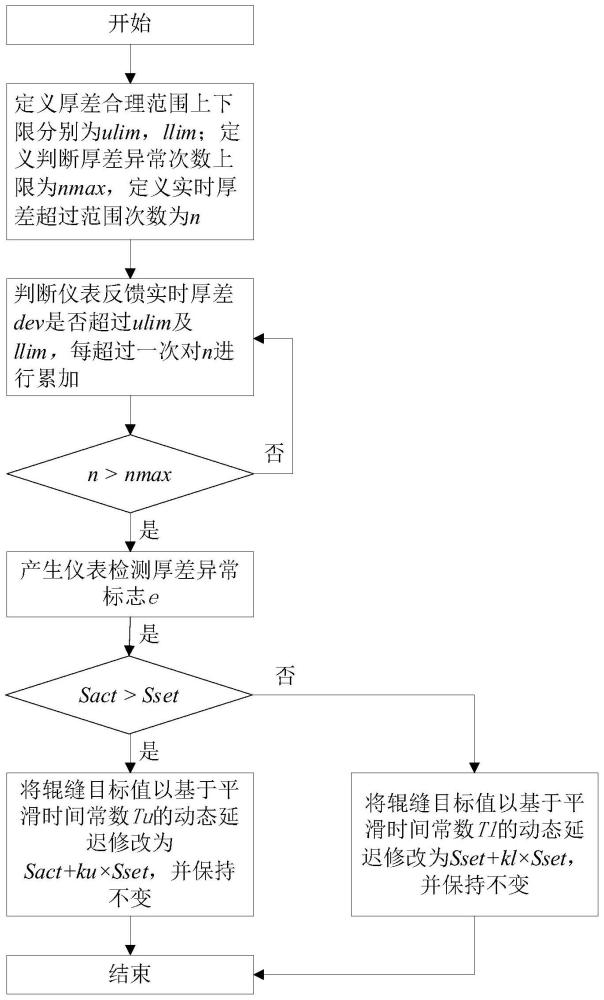

3、一方面,本发明提供了一种热轧轧制过程中判断反馈厚差异常及辊缝处理方法,所述热轧轧制过程中判断反馈厚差异常及辊缝处理方法包括:

4、设定用于判断仪表反馈厚差是否合理的区间范围,并设定用于判定仪表反馈厚差超出所述区间范围的次数是否超出上限的异常次数上限;

5、在带钢穿带完成后,实时获取仪表反馈厚差,判断仪表反馈厚差是否超出所述区间范围,并记录实时获取的仪表反馈厚差超出所述区间范围的次数;

6、当记录的仪表反馈厚差超出所述区间范围的次数超过所述异常次数上限时,则判定此时出现仪表反馈厚差异常;

7、当出现仪表反馈厚差异常时,对辊缝目标值进行修正。

8、进一步地,所述对辊缝目标值进行修正,包括:

9、判断当前实际辊缝sact是否大于设定辊缝sset;

10、若当前实际辊缝sact大于设定辊缝sset,则将辊缝目标值starget修改为:starget=sact+ku×sset,并待辊缝达到目标值后保持不变;其中,ku表示厚差故障时实际辊缝大于设定辊缝时的预设辊缝处理系数;

11、若当前实际辊缝sact不大于设定辊缝sset,则将辊缝目标值starget修改为:starget=sset+kl×sset,并待辊缝达到目标值后保持不变;其中,kl表示厚差故障时实际辊缝不大于设定辊缝时的预设辊缝处理系数。

12、进一步地,预设辊缝处理系数ku的取值范围为[0,0.5]。

13、进一步地,预设辊缝处理系数kl的取值范围为[0,1]。

14、另一方面,本发明还提供了一种热轧轧制过程中判断反馈厚差异常及辊缝处理系统,所述热轧轧制过程中判断反馈厚差异常及辊缝处理系统包括:

15、反馈厚差异常判断模块,用于:

16、设定用于判断仪表反馈厚差是否合理的区间范围,并设定用于判定仪表反馈厚差超出所述区间范围的次数是否超出上限的异常次数上限;

17、在带钢穿带完成后,实时获取仪表反馈厚差,判断仪表反馈厚差是否超出所述区间范围,并记录实时获取的仪表反馈厚差超出所述区间范围的次数;

18、当记录的仪表反馈厚差超出所述区间范围的次数超过所述异常次数上限时,则判定此时出现仪表反馈厚差异常;

19、辊缝处理模块,用于当出现仪表反馈厚差异常时,对辊缝目标值进行修正。

20、进一步地,,所述辊缝处理模块具体用于:

21、判断当前实际辊缝sact是否大于设定辊缝sset;

22、若当前实际辊缝sact大于设定辊缝sset,则将辊缝目标值starget修改为:starget=sact+ku×sset,并待辊缝达到目标值后保持不变;其中,ku表示厚差故障时实际辊缝大于设定辊缝时的预设辊缝处理系数;

23、若当前实际辊缝sact不大于设定辊缝sset,则将辊缝目标值starget修改为:starget=sset+kl×sset,并待辊缝达到目标值后保持不变;其中,kl表示厚差故障时实际辊缝不大于设定辊缝时的预设辊缝处理系数。

24、进一步地,,预设辊缝处理系数ku的取值范围为[0,0.5]。

25、进一步地,,预设辊缝处理系数kl的取值范围为[0,1]。

26、再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

27、又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

28、本发明提供的技术方案带来的有益效果至少包括:

29、本发明提供的上述技术方案,可以通过实际仪表反馈数据,以及提前定义的合理厚差区间范围,通过对每一次轧制过程中的实时厚差进行比较判断,判断当前仪表检测的厚差是否存在异常,以及当前轧制状态是否良好,并及时做出相应轧机辊缝应急处理措施,并作用在当前块的轧制过程。从而可有效解决在轧制过程中由于仪表检测厚差反馈异常或设定异常造成带钢起浪严重引起的厚差检测失真等情况下设备异常动作情况,对提高轧制稳定性具有积极意义。

技术特征:

1.一种热轧轧制过程中判断反馈厚差异常及辊缝处理方法,其特征在于,所述热轧轧制过程中判断反馈厚差异常及辊缝处理方法包括:

2.如权利要求1所述的热轧轧制过程中判断反馈厚差异常及辊缝处理方法,其特征在于,所述对辊缝目标值进行修正,包括:

3.如权利要求2所述的热轧轧制过程中判断反馈厚差异常及辊缝处理方法,其特征在于,预设辊缝处理系数ku的取值范围为[0,0.5]。

4.如权利要求2所述的热轧轧制过程中判断反馈厚差异常及辊缝处理方法,其特征在于,预设辊缝处理系数kl的取值范围为[0,1]。

5.一种热轧轧制过程中判断反馈厚差异常及辊缝处理系统,其特征在于,所述热轧轧制过程中判断反馈厚差异常及辊缝处理系统包括:

6.如权利要求5所述的热轧轧制过程中判断反馈厚差异常及辊缝处理系统,其特征在于,所述辊缝处理模块具体用于:

7.如权利要求6所述的热轧轧制过程中判断反馈厚差异常及辊缝处理系统,其特征在于,预设辊缝处理系数ku的取值范围为[0,0.5]。

8.如权利要求6所述的热轧轧制过程中判断反馈厚差异常及辊缝处理系统,其特征在于,预设辊缝处理系数kl的取值范围为[0,1]。

技术总结

本发明公开了一种热轧轧制过程中判断反馈厚差异常及辊缝处理方法及系统,该方法包括:设定区间范围及异常次数上限;在带钢穿带完成后,实时获取仪表反馈厚差,判断仪表反馈厚差是否超出所述区间范围,并记录实时获取的仪表反馈厚差超出所述区间范围的次数;当记录的仪表反馈厚差超出所述区间范围的次数超过所述异常次数上限时,则判定此时出现仪表反馈厚差异常;此时,对辊缝目标值进行相应修正。本发明方案有利于解决因设定异常穿带完成后轧烂,以及轧制过程中仪表检测厚差反馈异常造成带钢起浪严重引起的厚差检测失真等情况下设备异常动作问题,对提高轧制稳定性具有积极意义。

技术研发人员:周忠勋,翟兰燕,邵泽州,皮佳武,符兵峰

受保护的技术使用者:北京科技大学设计研究院有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!