一种基于激光冲击波效应的表面形态控制方法

本发明属于激光制造,特别涉及一种基于激光冲击波效应的表面形态控制方法,即:利用脉冲激光力效应实现材料冲击区域的微观形貌调控。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、表面微观形貌是工件在加工过程中由于随机的、不确定的因素综合作用,残留在工件表面上的微观几何形态,表征指标包括表面粗糙度、表面波纹度、形位误差以及表面轮廓形状等。其中微观形貌可由表面粗糙度表述,表面粗糙度指加工表面具有的较小间距和微小峰谷不平度。表面粗糙度是金属加工的重要参数之一,具体指微小峰谷z高低程度和间距s状况。一般按s分:s<1mm为表面粗糙度;1≤s≤10mm为波纹度;s>10mm为轮廓形状。表面粗糙度在不同的应用条件下对金属造成不同影响:在机械零件的配合性质、耐磨性、疲劳强度、接触刚度和振动等,以及机械零件的使用寿命、可靠性、稳定性与外观等方面,表面粗糙度越低越有益;在喷漆、粉末涂层或电镀等方面,需要一定表面粗糙度以促进装饰面漆涂层的附着力;在需要增加工件的摩擦力、表面接触面积情况下,需要适当增加工件的表面粗糙度。

3、对于金属工件,表面粗糙度可由机械加工、电化学加工、化学刻蚀等方法获取。例如借助砂轮、钻头、铣刀等工具进行切削而产生的振动使工件产生颤振痕迹,机械喷丸、激光冲击等表面加工工艺在材料表面形成显著塑性变形,该类机械加工工艺对金属表面粗糙度获取方面具有损耗大、适用条件有限等缺陷。电化学加工、化学刻蚀等技术也可在材料表面引起明显形貌变化,但该类工艺在制取特定表面粗糙状态时具有耗时、工艺复杂等不足。

技术实现思路

1、为了解决上述问题,本发明提供一种基于激光冲击波效应的表面形态控制方法。本发明在采用含有微气泡的去离子水或k9玻璃为约束层的激光冲击过程中,受到约束层中微气泡的影响,材料表面激光冲击区域内可形成不同形态特征的表面浮凸微观结构。本发明基于水约束层中气泡的体积与浓度进而在结构材料表面实现所述凸起的微纳结构,可使得材料表面呈现一定程度粗糙状态。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面,提供了一种基于激光冲击波效应的表面形态控制方法,包括:

4、对靶材待加工区域进行清洗后,覆盖吸收层;

5、采用溶入特定尺寸、浓度的气泡水或玻璃作为约束层;

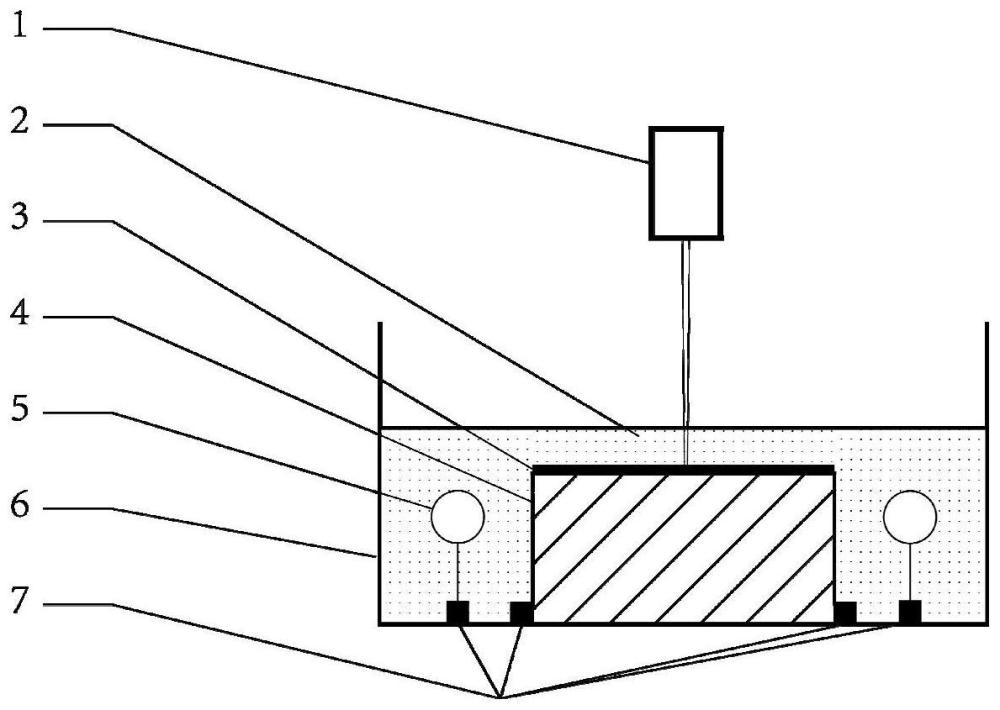

6、搭建激光冲击工作平台,由上到下依次设置激光器、约束层、吸收层和靶材;

7、定位激光冲击表面处理装置,调整激光能量分布为平顶分布;

8、采用激光对靶材进行冲击,使材料表面呈现一定程度粗糙状态。

9、本发明提出一种基于激光冲击波效应的表面形态控制方法以在金属表面获取不同表面粗糙度。与目前获取表面粗糙度的方法相比,该加工方式属于非接触式冷加工,不会对金属表面造成烧蚀以及微观组织的变化,同时具有加工效率高、材料利用率高、可对目标微区进行微纳形貌获取等优势。

10、本发明不限定待加工区域的预处理具体措施,即在满足既定加工要求的情况下,技术人员也可直接将待加工材料进行后续处理。在一些实施例中,所述清洗的方法为超声清洗。

11、在一些实施例中,所述吸收层的材料为黑漆、石墨、黑胶带或者金属箔。当脉冲激光照到吸收层上,会电离产生高温高压的等离子体,并在激光能量的诱导下产生冲击波,从而作为驱动力实施对板材进行高应变率的塑性变形,完成激光冲击。

12、在一些实施例中,所述工作平台用于放置并固定板料,容纳一定容量的液体、并具有注水与固定外接设备的功能。

13、还需要指出的是,工作平台在日常维护中做好防尘工作,每次注水之前应用去离子水清洗,减少激光冲击处理过程中向水约束层中引入杂质的可能。

14、在一些实施例中,所述水约束层的设置方法包括:将水幕加入到工作平台中,使其淹没靶材待加工区域一定深度作为约束层。借助约束层中的气泡尺寸与浓度的改变,通过脉冲激光实际作用能量在材料表面的对应性变化,可实现材料表面粗糙度的控制。

15、进一步地,水约束层所提到的水是含有一定体积、浓度气泡并去除钙、镁离子等杂质的去离子水。

16、在一些实施例中,水中的气泡体积、浓度采用多孔材料产生的气泡来控制。其原理在于,将多孔质管压入液体中,并向多孔质管中高压地供给空气,被压入的空气通过带有细小孔眼的多孔介质会产生细小气泡。由该方法产生地气泡体积可由多孔质管控制,产生的气泡具有尺寸较为均匀及一定浓度的气泡,足够将激光能量折射或消散。

17、在一些实施例中,气泡尺寸在60~200μm范围内,采用该尺寸的气泡可使激光被大量消散,形成的相对略粗略大的微结构随机分布在材料表面,以构成粗糙表面,而不存在明显的凹坑边界。

18、在一些实施例中,采用预试验建立目标表面状态与约束层气泡尺寸、浓度的对应关系。具体的,在预试验中,设定多组不同气泡尺寸、浓度等参数的具体激光冲击表面处理工艺,通过表面粗糙度测量仪、激光共聚焦显微镜等测试仪器对靶材表面形态进行定量分析,确定可获得目标表面状态的约束层气泡尺寸、浓度参数。

19、需要指出的是,所述约束层气泡尺寸与浓度存在最优的搭配区间,使得靶材获得目标表面形态;一般而言,气泡尺寸与浓度与靶材目标表面形态非单调变化关系,气泡尺寸与浓度同时提高并不一定导致靶材表面粗糙度增大;技术人员需要根据目标要求进行所述约束层气泡尺寸与浓度的优选。

20、还需要指出的是,基于预实验,默认技术人员已确定待加工靶材表面形态的加工要求,包括但不限于表面粗糙度等表面形态指标的具体目标。

21、在一些实施例中,在依托脉冲激光力效应进行材料精密制造时,激光光束垂直入射靶材表面;

22、在一些实施例中,激光处理定位,包括但不限于使用定位器,将板料表面待加工区域与激光光斑重合。

23、在一些实施例中,脉冲激光的功率密度应大于1gw/cm2,其具体数值取决于脉冲宽度、激光光斑直径以及激光能量。

24、需要指出的是,要求技术人员根据待加工靶材的屈服强度等机械性能指标,确定拟采用的激光能量、脉冲宽度以及光斑尺寸等激光器参数;还要求技术人员将激光光束能量分布状态进行检测并调整为平顶分布状态,即激光光斑范围内的各处激光能量相同。

25、在一些实施例中,采用调整电压的方式实现单光束内的能量为平顶分布。调整方法如下:发射激光光束到黑色试纸表面,观察黑色试纸表面烧蚀程度的变化,当黑色试纸表面的白色烧蚀区域的颜色衬度相同则认定激光光束能量为平顶分布。

26、还需要指出的是,脉冲激光束的光斑在通过约束层时,约束层内气泡的存在导致平顶分布的激光能量在耗散、折射后于一定区域内随机分布;最终通过对激光冲击结束后的区域进行微观形貌观察,在材料表面获得表面浮凸微观结构进而获取不同的表面粗糙程度。

27、本发明的第二个方面,提供了上述的方法制备的具有一定表面粗糙度的靶材。

28、本发明的第三个方面,提供了上述的方法在调控靶材表面形态中的应用。

29、本发明的有益效果

30、(1)本发明方法基于激光冲击约束层中微气泡使得材料表面冲击区域内可形成不同形态特征表面浮凸微观结构的现象,通过调控约束层中微气泡形态以改变待加工材料实际接收的激光能量分布状态,进而调节表面浮凸形态以在板料表面获得不同的表面粗糙度;

31、(2)本发明方法基于激光冲击的力效应实现不同粗糙程度表面的获取,且有吸收层覆盖在板料表面,不会对板料造成烧蚀损伤与热效应;

32、(3)本发明可以对材料中任意微区进行激光冲击处理获得不同的表面粗糙度,具有加工部位复杂多样、精准可控等优点。

33、(4)本发明制备方法简单、实用性强,易于推广。

- 还没有人留言评论。精彩留言会获得点赞!